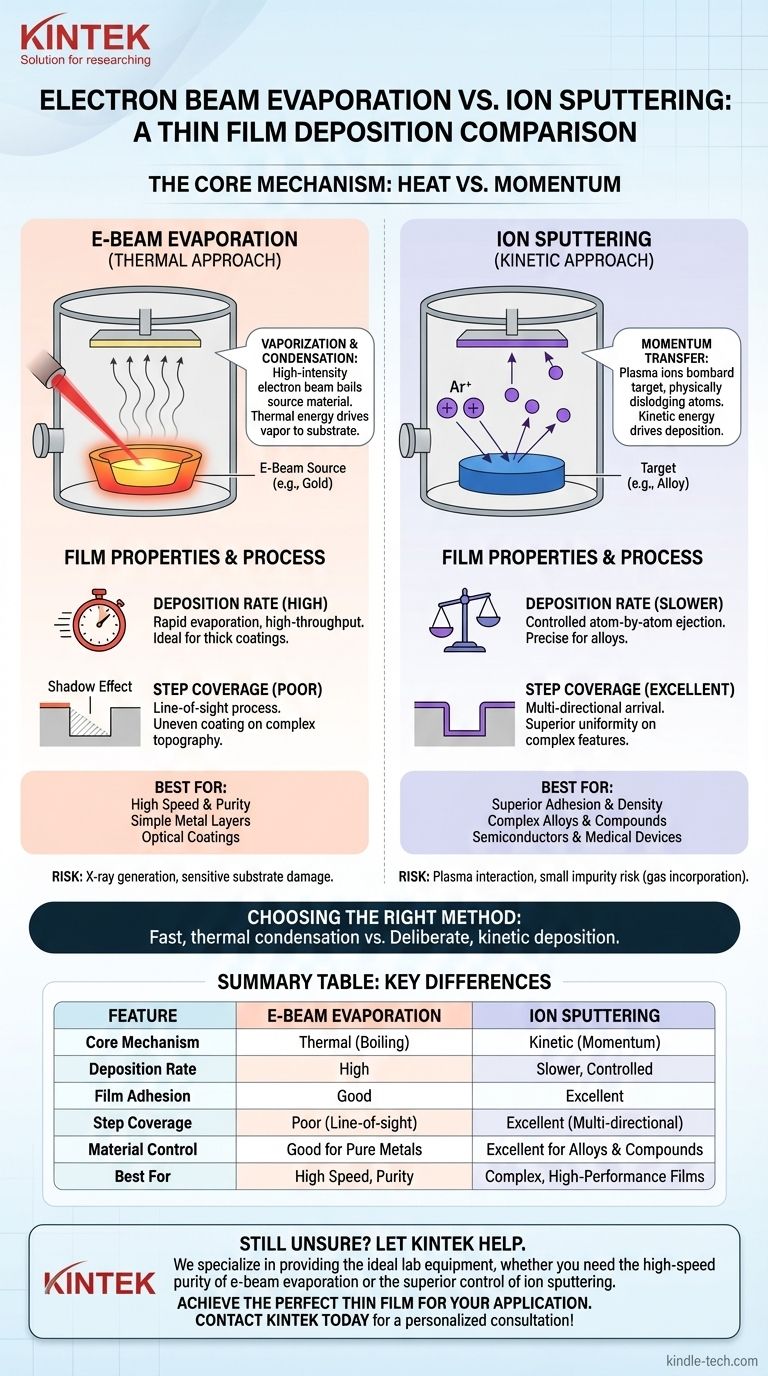

Em sua essência, a diferença entre a evaporação por feixe de elétrons e a pulverização catódica por íons é a física usada para mover o material de uma fonte para o seu substrato. A evaporação por feixe de elétrons é um processo térmico que usa um feixe focado de elétrons para ferver um material de origem, criando um vapor que se condensa no substrato. A pulverização catódica por íons é um processo cinético que usa um plasma para acelerar íons de gás, que então fisicamente derrubam átomos de um alvo de origem como bolas de bilhar microscópicas.

Escolher entre esses métodos não é uma questão de qual é "melhor", mas qual é precisamente adequado ao seu objetivo. A evaporação se destaca na deposição de alta velocidade e alta pureza para estruturas mais simples, enquanto a pulverização catódica oferece controle, densidade e adesão superiores para filmes complexos e de alto desempenho.

O Mecanismo Central: Calor vs. Momento

Compreender como cada processo liberta átomos do material de origem é a chave para entender todas as diferenças subsequentes na qualidade do filme e na aplicação.

Como Funciona a Evaporação por Feixe de Elétrons (A Abordagem Térmica)

Em um sistema de feixe de elétrons, um feixe de elétrons de alta intensidade é gerado e guiado magneticamente para atingir um material de origem (como ouro ou titânio) mantido em um cadinho dentro de uma câmara de alto vácuo.

Essa intensa transferência de energia aquece rapidamente o material além de seus pontos de fusão e ebulição, fazendo com que ele evapore (ou sublime).

Esses átomos vaporizados viajam em um caminho reto, de linha de visão, até atingirem o substrato mais frio, onde se condensam para formar um filme fino. A energia desses átomos que chegam é relativamente baixa, ditada pela energia térmica (tipicamente 0,1-0,5 eV).

Como Funciona a Pulverização Catódica por Íons (A Abordagem Cinética)

A pulverização catódica começa introduzindo um gás inerte, quase sempre Argônio, na câmara de vácuo e criando um plasma.

Um campo elétrico acelera os íons de Argônio positivos do plasma, fazendo com que bombardeiem um "alvo" feito do material de revestimento desejado.

Essa colisão é um evento puro de transferência de momento. O impacto tem força suficiente para desalojar ou "pulverizar" átomos do alvo. Esses átomos ejetados têm energia cinética muito maior (1-10 eV) e viajam pela câmara para se depositarem no substrato.

Principais Diferenças no Processo e Qualidade do Filme

A diferença fundamental entre um processo térmico e um cinético leva a variações significativas e previsíveis no filme fino final.

Adesão e Densidade do Filme

A pulverização catódica produz filmes com adesão significativamente melhor e maior densidade. A maior energia cinética dos átomos pulverizados permite que eles impactem a superfície do substrato com força suficiente para melhorar a ligação e se arranjarem em uma estrutura mais densa e compacta.

Filmes evaporados, formados a partir de átomos de baixa energia que se condensam suavemente, são frequentemente mais porosos e têm adesão mais fraca ao substrato.

Taxa de Deposição

A evaporação por feixe de elétrons geralmente oferece taxas de deposição muito mais altas. É capaz de evaporar grandes volumes de material muito rapidamente, tornando-o altamente eficiente para revestimentos espessos ou fabricação de alto rendimento, como em revestimento de lentes ópticas.

A pulverização catódica é um processo mais lento e deliberado, pois os átomos são ejetados um a um por bombardeio.

Cobertura de Degraus e Uniformidade

A pulverização catódica oferece uma "cobertura de degraus" superior, o que significa que pode revestir mais uniformemente superfícies com topografia complexa, como trincheiras em uma bolacha semicondutora. A maior pressão da câmara e os eventos de espalhamento significam que os átomos chegam ao substrato de múltiplos ângulos.

A evaporação por feixe de elétrons é um processo estrito de linha de visão. Qualquer parte do substrato em uma "sombra" em relação à fonte não será revestida, levando a uma cobertura de degraus deficiente.

Controle do Processo

A pulverização catódica permite um controle extremamente preciso sobre a espessura e composição do filme. A taxa de deposição é estável e diretamente relacionada à potência aplicada ao alvo. Isso a torna ideal para depositar ligas ou compostos complexos onde manter a estequiometria é crítico.

Controlar a taxa de evaporação em um sistema de feixe de elétrons pode ser mais desafiador, pois é sensível à posição do feixe e às flutuações de potência.

Compreendendo as Vantagens e Limitações

Nenhuma das tecnologias é uma solução universal. Compreender suas desvantagens inerentes é fundamental para fazer uma escolha informada.

Compatibilidade de Materiais

A evaporação por feixe de elétrons se destaca na deposição de materiais com altos pontos de fusão, como metais refratários e cerâmicas, que podem ser difíceis de pulverizar eficazmente.

A pulverização catódica é mais versátil para criar filmes a partir de ligas ou compostos. Você pode usar um alvo pré-ligado ou co-pulverizar de múltiplos alvos para alcançar uma composição desejada com alta precisão.

Dano e Aquecimento do Substrato

O intenso feixe de elétrons gera radiação secundária, incluindo raios-X, que podem danificar componentes eletrônicos sensíveis ou polímeros. Há também um calor radiante significativo do material de origem fundido.

A pulverização catódica envolve a interação direta do plasma com o substrato, o que pode causar algum dano superficial devido ao bombardeio iônico. O plasma também contribui para o aquecimento do substrato.

Pureza e Contaminação

A evaporação por feixe de elétrons pode produzir filmes de altíssima pureza porque apenas o material de origem é aquecido, minimizando a desgaseificação das paredes da câmara.

Filmes pulverizados correm um pequeno risco de ter o gás de pulverização (por exemplo, Argônio) incorporado na estrutura do filme, o que pode alterar suas propriedades.

Fazendo a Escolha Certa para Sua Aplicação

Sua escolha deve ser ditada inteiramente pelas propriedades exigidas do seu filme fino final.

- Se o seu foco principal é alta velocidade de deposição para revestimentos ópticos ou camadas metálicas simples: A evaporação por feixe de elétrons é frequentemente o método mais econômico e eficiente.

- Se o seu foco principal é adesão, densidade e uniformidade excepcionais do filme para semicondutores, revestimentos duros ou dispositivos médicos: A pulverização catódica é a escolha definitiva para aplicações de alto desempenho.

- Se você precisa manter a composição precisa de uma liga complexa ou material composto: A pulverização catódica oferece controle e repetibilidade muito superiores.

- Se você deve revestir uma superfície complexa com características como trincheiras ou vias: A capacidade da pulverização catódica de revestir de múltiplos ângulos lhe confere uma vantagem distinta na cobertura de degraus.

Em última análise, sua decisão reside na compreensão de que você está escolhendo entre um processo de condensação térmica rápida e um processo de deposição cinética deliberado e de alta energia.

Tabela Resumo:

| Característica | Evaporação por Feixe de Elétrons | Pulverização Catódica por Íons |

|---|---|---|

| Mecanismo Central | Térmico (Ebulição por feixe de elétrons) | Cinético (Transferência de momento por bombardeio iônico) |

| Melhor Para | Alta velocidade, alta pureza, revestimentos simples | Adesão superior, densidade, revestimentos complexos |

| Taxa de Deposição | Alta | Mais lenta, mais controlada |

| Adesão do Filme | Boa | Excelente |

| Cobertura de Degraus | Ruim (Linha de visão) | Excelente (Multidirecional) |

| Controle de Material | Bom para metais puros | Excelente para ligas e compostos |

Ainda não tem certeza de qual método de deposição é o certo para o seu projeto? Os especialistas da KINTEK estão aqui para ajudar. Somos especializados em fornecer o equipamento de laboratório ideal, seja a pureza de alta velocidade de um sistema de evaporação por feixe de elétrons ou o controle superior de um sistema de pulverização catódica por íons para semicondutores, dispositivos médicos ou pesquisa avançada. Deixe-nos ajudá-lo a alcançar o filme fino perfeito para sua aplicação.

Entre em contato com a KINTEK hoje para uma consulta personalizada!

Guia Visual

Produtos relacionados

- Barco de Evaporação de Molibdênio, Tungstênio e Tântalo para Aplicações de Alta Temperatura

- Revestimento por Evaporação de Feixe de Elétrons Cadinho Condutor de Nitreto de Boro Cadinho BN

- Forno de Tubo CVD de Câmara Dividida com Estação de Vácuo Sistema de Deposição Química em Fase de Vapor Equipamento Máquina

- Conjunto de Vedação de Cabo de Passagem de Eletrodo a Vácuo com Flange CF KF para Sistemas de Vácuo

- Forno com Atmosfera Controlada de 1200℃ Forno de Atmosfera Inerte de Nitrogênio

As pessoas também perguntam

- O que é a técnica de deposição de filmes finos por evaporação térmica? Um Guia para PVD Simples e Econômica

- Qual é a diferença entre sputtering e evaporação térmica? Escolha o método PVD certo para o seu filme fino

- O que é o processo de evaporação em semicondutores? Um Guia para a Deposição de Filmes Finos

- Qual é o barco (suporte) mais usado na evaporação térmica e qual material é escolhido para a deposição de alta pureza?

- Para que é usada a evaporação térmica para depositar? Um guia sobre metais, compostos e aplicações chave