A diferença fundamental entre a Deposição Química de Vapor (CVD) e a Deposição Física de Vapor (PVD) reside na forma como transferem material para uma superfície. PVD é um processo físico, como pintar com spray usando átomos em vácuo. Em contraste, CVD é um processo químico onde gases reagem e "crescem" um filme sólido diretamente sobre um substrato aquecido.

A escolha entre PVD e CVD depende de uma troca crítica: PVD usa força física em temperaturas mais baixas, tornando-o ideal para componentes sensíveis ao calor, enquanto CVD usa reações químicas para fornecer excelente cobertura uniforme em formas complexas, muitas vezes a um custo menor.

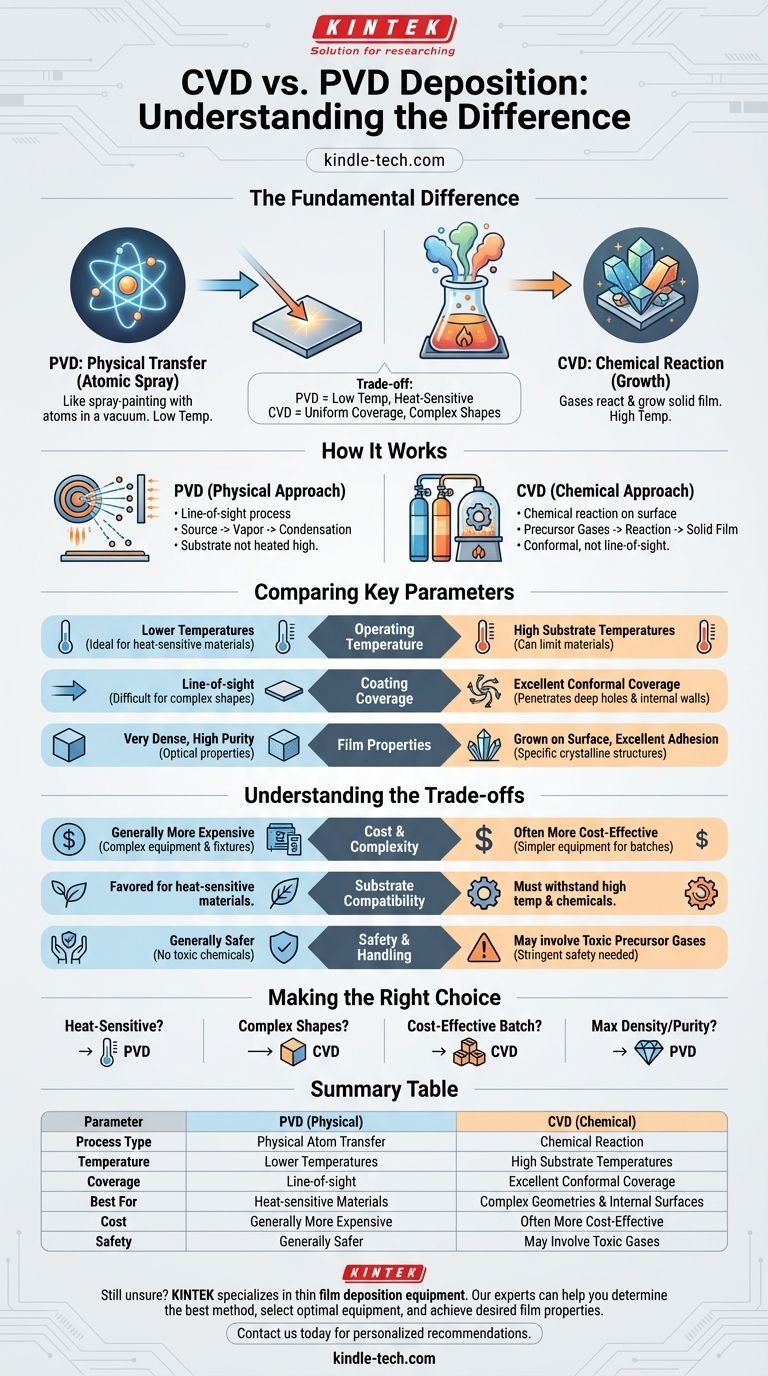

O Mecanismo Central: Transferência Física vs. Reação Química

Para selecionar o método correto, você deve primeiro entender como cada um opera fundamentalmente. Os próprios nomes revelam a distinção central.

Como Funciona o PVD: Uma Abordagem Física

A Deposição Física de Vapor é um processo de linha de visão. Funciona convertendo um material fonte sólido ou líquido em vapor por meios físicos, como aquecimento ou pulverização catódica (sputtering).

Este vapor viaja através de uma câmara de vácuo e se condensa no substrato, formando um filme fino. Pense nisso como um processo de "pintura com spray atômico" onde átomos individuais são fisicamente movidos da fonte para o alvo.

Como não depende de uma reação química no substrato, o próprio substrato não precisa ser aquecido a altas temperaturas.

Como Funciona o CVD: Uma Abordagem Química

A Deposição Química de Vapor depende de uma reação química que ocorre diretamente na superfície da peça que você deseja revestir.

Gases precursores são introduzidos em uma câmara de reação contendo o substrato aquecido. O calor fornece a energia necessária para desencadear uma reação química, fazendo com que um material sólido se forme e se deposite no substrato como um filme fino.

Este processo não é de linha de visão. Como os gases precursores podem fluir ao redor e para dentro de características complexas, o CVD é excepcionalmente bom em criar revestimentos uniformes.

Comparando Parâmetros Chave do Processo

As diferenças em seus mecanismos centrais levam a características de processo muito diferentes, que impactam diretamente sua adequação para aplicações específicas.

Temperatura de Operação

O CVD geralmente requer altas temperaturas de substrato para impulsionar as reações químicas necessárias. Isso pode limitar os tipos de materiais que podem ser revestidos sem serem danificados ou alterados.

O PVD geralmente opera em temperaturas muito mais baixas. Isso o torna o método preferido para revestir substratos sensíveis ao calor, como plásticos ou certas ligas metálicas.

Cobertura e Geometria do Revestimento

O CVD se destaca na criação de revestimentos uniformes, ou conformais, em peças com geometrias complexas. Os gases reativos podem penetrar facilmente em orifícios profundos e revestir paredes internas uniformemente.

O PVD é uma técnica de linha de visão. Isso torna difícil alcançar uma cobertura uniforme em formas intrincadas, pois as superfícies que não estão diretamente voltadas para o material fonte receberão pouco ou nenhum revestimento.

Propriedades do Filme

Os revestimentos PVD tendem a ser muito densos, muitas vezes com menos formação de vazios em comparação com alguns processos CVD. Isso pode ser crucial para aplicações que exigem alta pureza ou propriedades ópticas específicas.

Os filmes CVD são "cultivados" na superfície, o que pode resultar em excelente adesão e estruturas cristalinas específicas, dependendo dos parâmetros do processo.

Entendendo as Trocas (Trade-offs)

Nenhum método é universalmente superior. A escolha ideal é sempre ditada pelas restrições e requisitos específicos da aplicação.

Custo e Complexidade

O CVD é frequentemente mais econômico para processamento em lote. O equipamento pode ser mais simples e fornece excelentes propriedades de revestimento em todas as superfícies de uma ferramenta sem acessórios complexos.

O PVD é geralmente um processo mais caro. Isso se deve frequentemente aos seus requisitos de carregamento e fixação mais complexos dentro da câmara de vácuo e ao equipamento sofisticado necessário para gerar o vapor do material.

Compatibilidade do Substrato

A escolha é fortemente influenciada pelo material do substrato. Você deve considerar a sensibilidade à temperatura do material, o que geralmente favorece o PVD.

Para CVD, você deve garantir que o substrato seja compatível com os precursores químicos e possa suportar a temperatura de deposição necessária.

Segurança e Manuseio

O PVD é considerado um processo mais seguro. Geralmente não envolve produtos químicos tóxicos ou voláteis, simplificando o manuseio e os controles ambientais.

Os processos CVD frequentemente usam gases precursores reativos e, às vezes, tóxicos. Isso exige protocolos de segurança e procedimentos de manuseio mais rigorosos.

Fazendo a Escolha Certa para Sua Aplicação

Para tomar uma decisão definitiva, avalie o objetivo principal do seu projeto em relação aos pontos fortes centrais de cada tecnologia.

- Se o seu foco principal é revestir materiais sensíveis ao calor: PVD é a escolha clara devido às suas temperaturas de operação significativamente mais baixas.

- Se o seu foco principal é revestir formas complexas ou superfícies internas uniformemente: A capacidade do CVD de revestir conformemente geometrias intrincadas é incomparável.

- Se o seu foco principal é o revestimento em lote econômico de ferramentas duráveis: O CVD geralmente fornece a solução mais econômica com excelente cobertura.

- Se o seu foco principal é alcançar a máxima densidade ou pureza do filme em uma geometria simples: O PVD pode fornecer qualidade de filme superior para essas aplicações.

Entender essa distinção central entre uma transferência física e uma reação química o capacita a selecionar a ferramenta precisa para seu desafio de engenharia.

Tabela de Resumo:

| Parâmetro | PVD (Deposição Física de Vapor) | CVD (Deposição Química de Vapor) |

|---|---|---|

| Tipo de Processo | Transferência física de átomos | Reação química no substrato |

| Temperatura | Temperaturas mais baixas | Altas temperaturas do substrato |

| Cobertura | Linha de visão | Excelente cobertura conformal |

| Melhor Para | Materiais sensíveis ao calor | Geometrias complexas e superfícies internas |

| Custo | Geralmente mais caro | Frequentemente mais econômico para lotes |

| Segurança | Geralmente mais seguro | Pode envolver gases precursores tóxicos |

Ainda em dúvida sobre qual método de deposição é o certo para sua aplicação?

A KINTEK é especializada em equipamentos de laboratório e consumíveis para processos de deposição de filmes finos. Nossos especialistas podem ajudá-lo a:

- Determinar se PVD ou CVD se adapta melhor aos seus requisitos de substrato e revestimento

- Selecionar o equipamento ideal para suas necessidades específicas de laboratório

- Garantir que você alcance as propriedades e o desempenho desejados do filme

Entre em contato conosco hoje para discutir os requisitos do seu projeto e obter recomendações personalizadas para seus desafios de deposição. Entre em contato com nossos especialistas agora!

Guia Visual

Produtos relacionados

- Forno de Tubo CVD Versátil Feito Sob Medida para Equipamentos de Sistema de Deposição Química em Fase de Vapor

- Forno de Tubo CVD de Câmara Dividida com Estação de Vácuo Sistema de Deposição Química em Fase de Vapor Equipamento Máquina

- Forno Tubular Dividido de 1200℃ com Tubo de Quartzo Forno Tubular Laboratorial

- Forno de Prensagem a Quente a Vácuo Máquina de Prensagem a Vácuo Forno Tubular

- Forno de Sinterização e Brasagem por Tratamento Térmico a Vácuo

As pessoas também perguntam

- O que é o método do catalisador flutuante? Um guia para a produção de CNT de alto rendimento

- O que é um forno tubular CVD? Um Guia Completo para Deposição de Filmes Finos

- Como os nanotubos afetam o meio ambiente? Equilibrando a Baixa Pegada de Carbono com os Riscos Ecológicos

- Qual a temperatura máxima que os nanotubos de carbono no ar conseguem suportar? Compreendendo o Limite de Oxidação

- Quais são os métodos de produção de CNTs? CVD escalável versus técnicas laboratoriais de alta pureza