Na fabricação, deposição é o processo de aplicar um filme fino de material sobre uma superfície, conhecida como substrato. É uma técnica "aditiva" fundamental usada em inúmeras indústrias, desde a fabricação de semicondutores até a engenharia aeroespacial, onde os materiais são construídos camada por camada em escala molecular ou atômica.

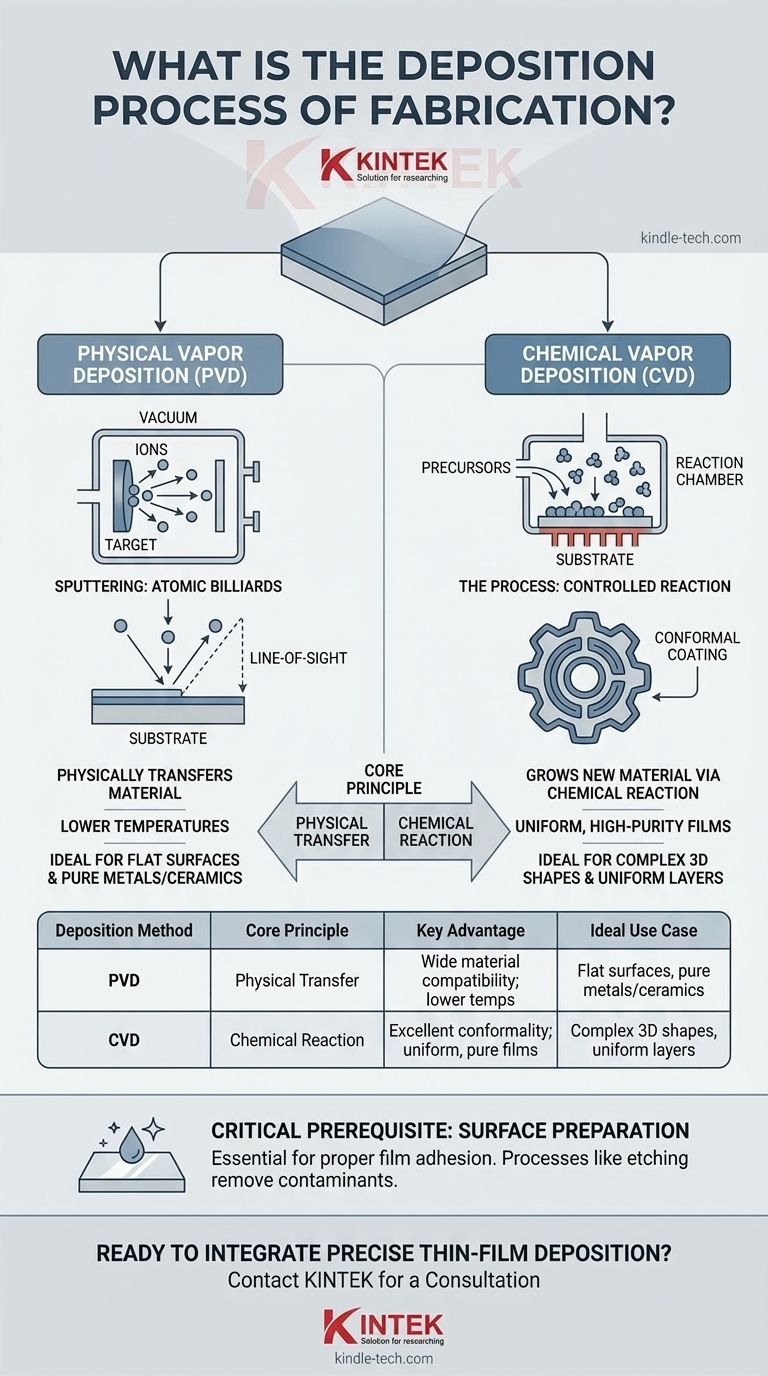

A deposição não é um processo único, mas uma categoria de técnicas usadas para adicionar material a uma peça de trabalho. A escolha fundamental é entre a Deposição Física de Vapor (PVD), que transfere material fisicamente, e a Deposição Química de Vapor (CVD), que cria um novo material na superfície por meio de uma reação química.

O Princípio Central: Construindo do Átomo para Cima

A deposição é o oposto de processos "subtrativos" como gravação (etching) ou fresagem (milling), que removem material. Em vez de esculpir um bloco de material até a forma desejada, a deposição constrói as características desejadas a partir do zero.

Este método é essencial para criar componentes onde camadas extremamente finas, puras ou especializadas são necessárias. Essas camadas podem fornecer condutividade elétrica, isolamento, resistência ao desgaste, propriedades ópticas ou proteção contra corrosão.

Duas Abordagens Fundamentais: Física vs. Química

Todas as técnicas de deposição se enquadram em uma de duas grandes famílias com base em como o material chega ao substrato.

- Deposição Física: Nesta abordagem, o material de origem é movido fisicamente de uma fonte para o substrato sem alteração química. Pense nisso como pintura em spray, onde partículas de tinta são transportadas do recipiente para a parede.

- Deposição Química: Nesta abordagem, precursores químicos gasosos são introduzidos em uma câmara. Eles reagem na superfície do substrato para formar um material sólido completamente novo. Isso é mais parecido com a ferrugem se formando no ferro — uma reação química na superfície cria uma nova camada.

Compreendendo a Deposição Física de Vapor (PVD)

Os processos PVD ocorrem em vácuo para garantir que o caminho da fonte de material para o substrato esteja livre de contaminantes.

Sputtering (Pulverização Catódica): Bilhar Atômico

O Sputtering é uma técnica PVD altamente versátil. Um "alvo" sólido do material de revestimento desejado é bombardeado com íons de alta energia dentro de uma câmara de vácuo.

Este bombardeio age como um jogo de sinuca subatômico, desalojando átomos do alvo. Esses átomos liberados viajam através do vácuo e se depositam no substrato, formando um filme fino e denso.

Pulverização: Uma Transferência Direta

Em sua forma mais simples, a deposição física também pode envolver a pulverização de partículas finas ou gotículas de um material diretamente no substrato. Embora menos precisa do que os métodos baseados em vácuo, ela atende a aplicações específicas de revestimento industrial.

Compreendendo a Deposição Química de Vapor (CVD)

CVD é um processo definido pela criação de um filme sólido através de uma reação química controlada em um substrato aquecido.

O Processo: Uma Reação Controlada

Uma peça de trabalho é colocada em uma câmara de reação, e gases específicos (precursores) são introduzidos. O calor do substrato energiza esses gases, fazendo com que reajam e se decomponham na superfície.

Essa reação deixa para trás um filme sólido do material desejado, e os subprodutos gasosos são ventilados. O ambiente de vácuo ajuda a puxar os gases reagentes para a peça de trabalho e garante a pureza.

Por Que Escolher CVD?

CVD é valorizado por sua capacidade de criar filmes excepcionalmente puros e uniformes. Como os precursores gasosos fluem ao redor de toda a peça de trabalho, o CVD pode produzir revestimentos conformais altamente que cobrem perfeitamente até mesmo formas tridimensionais complexas com uma espessura uniforme.

Compreendendo as Compensações (Trade-offs)

A escolha entre PVD e CVD é ditada pelo material, pelo substrato e pelas propriedades desejadas do filme final.

PVD: A Abordagem Direta

Métodos PVD como sputtering são excelentes para depositar uma ampla gama de materiais, incluindo metais, ligas e cerâmicas que são difíceis de vaporizar quimicamente. Eles são frequentemente executados em temperaturas mais baixas do que o CVD, o que é mais seguro para substratos sensíveis.

No entanto, PVD é um processo de "linha de visão". Pode ter dificuldade em revestir uniformemente as superfícies ocultas ou geometrias internas complexas de um objeto 3D.

CVD: A Abordagem Conformal

A principal vantagem do CVD é sua excelente conformidade. É a escolha superior para criar filmes uniformes sobre topografias intrincadas, o que é fundamental na microeletrônica.

As principais compensações são as altas temperaturas frequentemente necessárias, que podem danificar o substrato, e o uso de gases precursores que podem ser complexos, caros ou perigosos.

Um Pré-requisito Crítico: Preparação da Superfície

Nenhum processo de deposição terá sucesso sem uma superfície perfeitamente limpa. Processos como gravação (etching) não são métodos de deposição; são pré-tratamentos subtrativos usados para remover óxidos e outros contaminantes. Isso garante que o filme depositado adira corretamente ao substrato.

Escolhendo o Método de Deposição Correto

Sua decisão deve ser guiada pelos requisitos específicos do seu componente.

- Se seu foco principal for revestir uma superfície simples e plana com um metal puro: Métodos PVD como sputtering são frequentemente a solução mais direta e econômica.

- Se seu foco principal for criar um filme cristalino altamente uniforme em uma forma 3D complexa: CVD é superior devido à sua capacidade de revestir conformemente todas as superfícies.

- Se seu foco principal for aplicar um revestimento duro e resistente ao desgaste em uma ferramenta sensível ao calor: Um processo PVD de baixa temperatura é frequentemente a escolha ideal.

Em última análise, entender a distinção entre mover fisicamente um material e criá-lo quimicamente é a chave para selecionar a ferramenta certa para construir seu produto do átomo para cima.

Tabela de Resumo:

| Método de Deposição | Princípio Central | Vantagem Principal | Caso de Uso Ideal |

|---|---|---|---|

| Deposição Física de Vapor (PVD) | Transfere fisicamente material de uma fonte para o substrato. | Ampla compatibilidade de materiais; temperaturas mais baixas. | Revestimento de superfícies planas com metais puros ou cerâmicas. |

| Deposição Química de Vapor (CVD) | Cria um novo material na superfície por meio de uma reação química. | Excelente conformidade; filmes uniformes e de alta pureza. | Revestimento de formas 3D complexas com camadas altamente uniformes. |

Pronto para integrar a deposição precisa de filmes finos em seu processo de fabricação?

A técnica de deposição correta é fundamental para alcançar as propriedades elétricas, ópticas ou de proteção que seu produto exige. Na KINTEK, nos especializamos em fornecer equipamentos de laboratório e consumíveis de alta qualidade para processos de deposição, incluindo sistemas PVD e CVD.

Nossos especialistas podem ajudá-lo a selecionar a solução ideal para seus materiais e necessidades específicas de substrato, garantindo qualidade e desempenho superiores do filme. Entre em contato conosco hoje para discutir como nossas tecnologias de deposição podem avançar as capacidades do seu laboratório.

Contate a KINTEK para uma Consulta

Guia Visual

Produtos relacionados

- Equipamento de Forno Tubular de Deposição Química de Vapor Aprimorada por Plasma Inclinado PECVD

- Equipamento de Sistema de Máquina HFCVD para Revestimento de Nano-Diamante em Matriz de Trefilação

- 915MHz MPCVD Máquina de Diamante Sistema de Reator de Deposição Química de Vapor de Plasma de Micro-ondas

- Máquina de Forno de Prensagem a Quente a Vácuo para Laminação e Aquecimento

- Materiais de Diamante Dopado com Boro CVD Laboratório

As pessoas também perguntam

- Quais são as capacidades de processo dos sistemas ICPCVD? Obtenha deposição de filme de baixo dano em temperaturas ultrabaixas

- Como são depositados os filmes finos? Um Guia para Métodos PVD vs. CVD para Sua Aplicação

- Qual é a diferença entre CVD por plasma e CVD térmico? Escolha o Método Certo para o Seu Substrato

- Qual é a diferença entre PECVD e APCVD? Escolha o Método CVD Certo para Sua Aplicação

- O CVD assistido por plasma pode depositar metais? Por que o PECVD é raramente usado para deposição de metais