Em sua essência, a pulverização catódica DC (Corrente Contínua) é uma técnica de deposição física de vapor (PVD) usada para criar filmes finos de alta qualidade. Em uma câmara de vácuo, um alvo feito do material de revestimento desejado é bombardeado por íons energéticos de um plasma. Esse impacto físico ejeta, ou "pulveriza", átomos do alvo, que então viajam e se depositam em um substrato, formando um revestimento uniforme.

A pulverização catódica DC é um método altamente eficaz e econômico para depositar filmes finos de metais e outros materiais eletricamente condutores. No entanto, sua dependência de uma corrente contínua a torna fundamentalmente inadequada para materiais isolantes, o que é sua limitação mais significativa.

A Mecânica da Pulverização Catódica DC: Do Plasma ao Filme

Para entender a pulverização catódica DC, é melhor dividi-la em uma sequência de eventos que transformam um bloco sólido de material em um filme preciso de camada atômica.

Etapa 1: Criação do Ambiente de Vácuo

Primeiro, um substrato (o objeto a ser revestido) e um alvo (o material de origem) são colocados dentro de uma câmara de vácuo selada. O ar é bombeado para fora, e a câmara é preenchida com uma pequena quantidade controlada de um gás inerte, mais comumente Argônio.

Este ambiente de vácuo é crítico, pois garante que os átomos pulverizados possam viajar do alvo para o substrato com o mínimo de interferência de outras moléculas de gás.

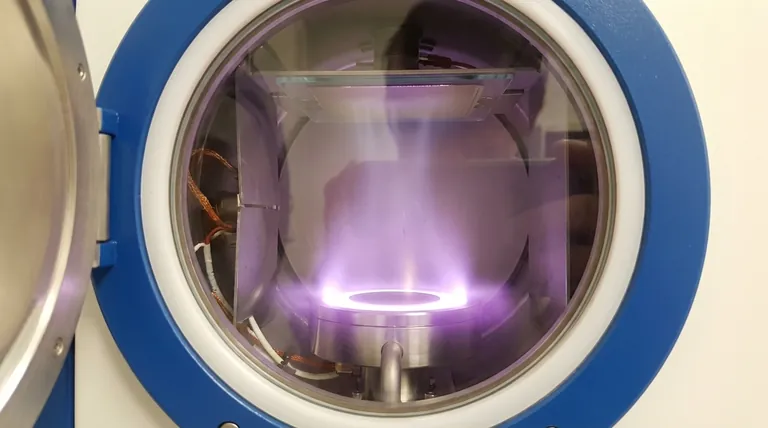

Etapa 2: Ignição do Plasma

Uma fonte de alimentação de Corrente Contínua (DC) de alta voltagem é aplicada, com o terminal negativo conectado ao alvo, tornando-o um cátodo. As paredes da câmara frequentemente servem como ânodo.

Este forte campo elétrico energiza os elétrons livres na câmara, fazendo com que colidam com os átomos neutros de Argônio. Essas colisões arrancam elétrons dos átomos de Argônio, criando íons de Argônio carregados positivamente (Ar+) e mais elétrons livres, resultando em uma descarga luminosa auto-sustentável conhecida como plasma.

Etapa 3: O Bombardeio Iônico

Os íons de Argônio carregados positivamente são agora fortemente atraídos e acelerados em direção ao alvo carregado negativamente. Eles atingem a superfície do alvo com significativa energia cinética.

Pense neste processo como um jateamento de areia operando em escala atômica. Os íons são a areia, e o alvo é a superfície que está sendo erodida. Cada impacto transfere momento, iniciando uma cascata de colisões dentro do material do alvo.

Etapa 4: Deposição no Substrato

Quando essas cascatas de colisões atingem a superfície do alvo, elas podem ejetar átomos individuais do material do alvo. Esses átomos pulverizados viajam através da câmara de vácuo e aterrissam no substrato.

À medida que esses átomos se acumulam na superfície do substrato, eles nucleiam e crescem em um filme fino, denso e altamente aderente. O processo permite um controle preciso sobre a espessura e a estrutura do filme.

Compreendendo as Vantagens e Limitações

Embora poderosa, a pulverização catódica DC não é uma solução universal. Sua eficácia é definida por um conjunto claro de vantagens e uma limitação crítica e definidora.

O Requisito de Material Condutor

A principal limitação da pulverização catódica DC é sua restrição a materiais alvo eletricamente condutores, como metais puros (Cobre, Ferro, Níquel) e algumas ligas condutoras.

Como o alvo é alimentado por uma fonte DC, ele deve ser capaz de conduzir eletricidade para manter sua carga negativa e dissipar a carga trazida pelos íons positivos impactantes.

O Problema do Isolador: Acúmulo de Carga

Se você tentar usar a pulverização catódica DC com um material isolante (como uma cerâmica ou polímero), a carga positiva dos íons de Argônio que chegam se acumula rapidamente na superfície do alvo. Esse acúmulo de carga positiva neutraliza o potencial negativo do alvo.

Eventualmente, o alvo não é mais "negativo", e ele deixa de atrair os íons de Argônio positivos. O plasma colapsa, e o processo de pulverização para completamente. Esse fenômeno é conhecido como "ânodo desaparecido" e torna a pulverização catódica DC padrão inviável para materiais não condutores.

Altas Taxas de Deposição e Escalabilidade

Para seu uso pretendido com metais, a pulverização catódica DC é altamente eficiente. Ela oferece taxas de deposição relativamente altas e é um processo econômico, confiável e escalável para revestir grandes áreas, tornando-a um cavalo de batalha em muitas aplicações industriais.

A Pulverização Catódica DC é a Escolha Certa para Sua Aplicação?

Escolher uma técnica de deposição requer a correspondência das capacidades do processo com seu material e objetivo final.

- Se seu foco principal é depositar metais puros ou ligas condutoras: A pulverização catódica DC é uma excelente escolha, econômica e altamente confiável para criar filmes densos e de alta pureza.

- Se seu foco principal é depositar materiais isolantes (como óxidos ou nitretos): A pulverização catódica DC é inadequada. Você deve usar uma alternativa como a pulverização catódica RF (Radiofrequência), que usa um campo AC para evitar o acúmulo de carga no alvo.

- Se seu foco principal é o revestimento de alto volume e grande área com um material condutor: A simplicidade e eficiência da pulverização catódica DC a tornam uma candidata líder para a produção em escala industrial.

Compreender o papel fundamental da condutividade elétrica é a chave para alavancar o poder da pulverização catódica DC de forma eficaz.

Tabela Resumo:

| Característica | Descrição |

|---|---|

| Processo | Deposição Física de Vapor (PVD) usando uma fonte de alimentação DC. |

| Melhor Para | Deposição de filmes finos de materiais condutores (metais, ligas). |

| Principal Limitação | Não pode ser usada com materiais isolantes devido ao acúmulo de carga. |

| Principal Vantagem | Altas taxas de deposição, econômica e escalável para grandes áreas. |

Precisa de uma solução confiável para depositar filmes finos de metal de alta qualidade?

A KINTEK é especializada em equipamentos e consumíveis de laboratório, fornecendo sistemas robustos de pulverização catódica DC ideais para suas necessidades de revestimento de materiais condutores. Nossa experiência garante que você obtenha uma solução escalável e econômica para filmes densos e de alta pureza.

Entre em contato com nossos especialistas hoje para discutir como nossa tecnologia de pulverização catódica DC pode aprimorar as capacidades do seu laboratório!

Guia Visual

Produtos relacionados

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Crisol e Barco de Evaporação de Cobre Livre de Oxigênio para Revestimento por Evaporação de Feixe de Elétrons

- Equipamento de Forno Tubular de Deposição Química de Vapor Aprimorada por Plasma Inclinado PECVD

- Sistema de Câmara de Deposição Química em Fase Vapor CVD Forno de Tubo PECVD com Gaseificador Líquido Máquina PECVD

- Diamante CVD para Aplicações de Gerenciamento Térmico

As pessoas também perguntam

- O que é o método de deposição química de vapor ativada por plasma? Uma solução de baixa temperatura para revestimentos avançados

- Como a energia RF cria plasma? Obtenha Plasma Estável e de Alta Densidade para Suas Aplicações

- Por que o PECVD comumente usa entrada de energia RF? Para Deposição Precisa de Filmes Finos em Baixa Temperatura

- Quais são as vantagens da deposição química de vapor assistida por plasma (PECVD)? Permite a deposição de filmes finos de alta qualidade a baixa temperatura

- Como funciona o PECVD? Habilita a Deposição de Filmes Finos de Baixa Temperatura e Alta Qualidade