O custo real de um processo de Deposição Química a Vapor (CVD) não é um número único, mas um cálculo complexo impulsionado por variáveis significativas. Embora o equipamento inicial possa ser caro, os custos dominantes frequentemente surgem do intrincado desenvolvimento do processo e da expertise operacional necessária, um resultado direto da complexa física e química envolvidas na gestão do transporte de gás e das reações de superfície.

O custo da CVD é definido menos pelo preço da máquina e mais pelo investimento em tempo, materiais e expertise necessários para superar sua complexidade operacional inerente e calibrá-la para uma aplicação específica.

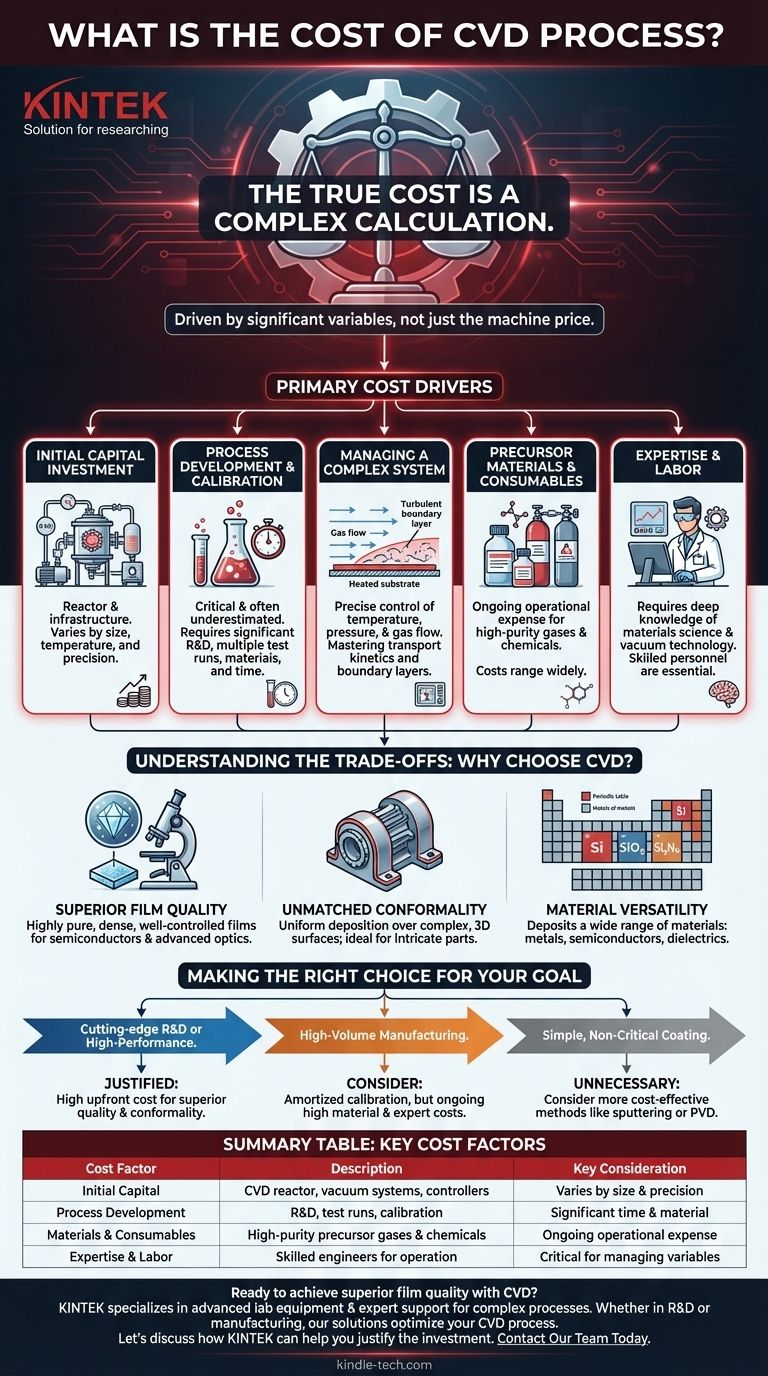

Os Principais Impulsionadores de Custo na CVD

Compreender o custo da CVD exige olhar além do preço de compra inicial e examinar os fatores que contribuem para o custo total de propriedade ao longo da vida de um projeto ou produto.

Investimento de Capital Inicial

O custo mais óbvio é o reator CVD e sua infraestrutura de suporte. Isso inclui a câmara de reação, sistemas de vácuo, controladores de entrega de gás e elementos de aquecimento. O preço deste equipamento varia drasticamente com base no tamanho, faixa de temperatura e precisão.

Desenvolvimento e Calibração do Processo

Este é um impulsionador de custo crítico, muitas vezes subestimado. Como o processo subjacente é incrivelmente complexo, alcançar uma deposição de filme bem-sucedida e repetível requer P&D significativo.

A necessidade de múltiplas execuções de teste para calibrar o sistema é um custo operacional direto. Essas execuções consomem materiais precursores valiosos, energia e, o mais importante, o tempo de engenheiros altamente qualificados.

Gerenciando um Sistema Complexo

O processo CVD envolve um delicado equilíbrio de fatores interligados. Parâmetros como temperatura, pressão e taxas de fluxo de gás devem ser precisamente controlados.

Além disso, gerenciar a cinética de transporte das espécies gasosas — a complexa convecção e difusão de produtos químicos — é um desafio não trivial. Um fenômeno conhecido como camada limite estagnada, uma camada de gás de movimento lento logo acima do substrato, pode impedir a deposição uniforme e requer um projeto de processo cuidadoso para ser gerenciado.

Materiais Precursores e Consumíveis

A CVD depende de gases e produtos químicos precursores de alta pureza, que são uma despesa operacional contínua. O custo desses materiais pode variar de moderado a extremamente alto, dependendo da composição desejada do filme.

Expertise e Mão de Obra

Operar e manter um sistema CVD não é uma operação de apertar um botão. Requer pessoal com um profundo conhecimento de ciência dos materiais, química e tecnologia de vácuo. O custo de contratar e reter essa expertise é um fator significativo.

Compreendendo as Compensações: Por Que Escolher CVD?

Dadas essas complexidades e custos, a decisão de usar CVD é baseada nas vantagens únicas que oferece sobre técnicas de deposição mais simples. O investimento é justificado quando a qualidade final do filme é a mais alta prioridade.

Qualidade Superior do Filme

A CVD é reconhecida por sua capacidade de produzir filmes altamente puros, densos e bem controlados. Permite um controle preciso sobre a estrutura cristalina e a estequiometria do material, o que é crítico para aplicações em semicondutores e óptica avançada.

Conformidade Inigualável

Uma das características definidoras da CVD é sua capacidade de depositar um filme uniforme sobre superfícies complexas e tridimensionais. Os precursores gasosos podem alcançar e reagir em todas as superfícies expostas, tornando-a ideal para revestir componentes intrincados onde técnicas de linha de visão, como a pulverização catódica, falhariam.

Versatilidade de Materiais

O processo CVD é excepcionalmente versátil, capaz de depositar uma ampla gama de materiais, incluindo metais, semicondutores (como silício) e dielétricos (como nitreto de silício ou dióxido de silício).

Fazendo a Escolha Certa para o Seu Objetivo

A decisão de investir em CVD deve ser ponderada em relação aos seus requisitos técnicos e comerciais específicos.

- Se o seu foco principal é P&D de ponta ou componentes de alto desempenho: O alto custo inicial e o esforço de desenvolvimento do processo da CVD são justificados pela qualidade superior do filme, pureza e conformidade que ela oferece.

- Se o seu foco principal é a fabricação de alto volume: Os custos de calibração iniciais podem ser amortizados, mas a despesa contínua de materiais de alta pureza e supervisão especializada continua sendo uma consideração chave.

- Se o seu foco principal é um revestimento simples e não crítico em uma superfície plana: A complexidade e a despesa da CVD são provavelmente desnecessárias; métodos mais econômicos como pulverização catódica ou deposição física a vapor (PVD) devem ser considerados.

Em última análise, escolher CVD é um investimento na obtenção de propriedades de materiais que outros métodos simplesmente não podem oferecer.

Tabela Resumo:

| Fator de Custo | Descrição | Consideração Chave |

|---|---|---|

| Capital Inicial | Reator CVD, sistemas de vácuo, controladores de gás | Varia por tamanho, temperatura e precisão |

| Desenvolvimento do Processo | P&D, múltiplas execuções de teste, calibração | Investimento significativo de tempo e material |

| Materiais e Consumíveis | Gases e produtos químicos precursores de alta pureza | Despesa operacional contínua |

| Expertise e Mão de Obra | Engenheiros qualificados para operação e manutenção | Crítico para gerenciar variáveis complexas do sistema |

Pronto para alcançar qualidade e conformidade de filme superiores com CVD?

O custo da CVD é um investimento em desempenho incomparável. Na KINTEK, somos especializados em fornecer equipamentos de laboratório avançados e suporte especializado necessários para dominar processos complexos como a Deposição Química a Vapor. Seja em P&D ou em fabricação de alto volume, nossas soluções são projetadas para atender às demandas precisas do seu laboratório.

Vamos discutir como a expertise da KINTEK pode ajudá-lo a otimizar seu processo CVD e justificar o investimento. Entre em contato com nossa equipe hoje para uma consulta personalizada.

Guia Visual

Produtos relacionados

- Equipamento de Forno Tubular de Deposição Química de Vapor Aprimorada por Plasma Inclinado PECVD

- Equipamento de Sistema de Máquina HFCVD para Revestimento de Nano-Diamante em Matriz de Trefilação

- 915MHz MPCVD Máquina de Diamante Sistema de Reator de Deposição Química de Vapor de Plasma de Micro-ondas

- Máquina de Forno de Prensagem a Quente a Vácuo para Laminação e Aquecimento

- Forno Tubular Dividido de 1200℃ com Tubo de Quartzo Forno Tubular de Laboratório

As pessoas também perguntam

- Qual é o processo de PECVD na fabricação de semicondutores? Possibilitando a deposição de filmes finos a baixa temperatura

- Por que uma Rede de Casamento é Indispensável em RF-PECVD para Filmes de Siloxano? Garante Plasma Estável e Deposição Uniforme

- Qual é a diferença entre CVD por plasma e CVD térmico? Escolha o Método Certo para o Seu Substrato

- Qual é a diferença entre PECVD e APCVD? Escolha o Método CVD Certo para Sua Aplicação

- Quais são os diferentes tipos de filmes finos? Um guia sobre função, material e métodos de deposição