Na fundição de metais, a cavidade que você está descrevendo é conhecida como molde, e o espaço vazio em si é a cavidade do molde. Este vazio projetado é feito de materiais refratários, que são substâncias não metálicas especializadas escolhidas especificamente por sua capacidade de suportar calor extremo e reação química ao entrar em contato com metal fundido.

O principal desafio da fundição é moldar e conter com precisão o metal fundido à medida que ele se solidifica. A solução é um molde, uma cavidade resistente ao calor cujo material e design são selecionados criticamente com base no metal a ser vazado, na precisão necessária e no volume de produção pretendido.

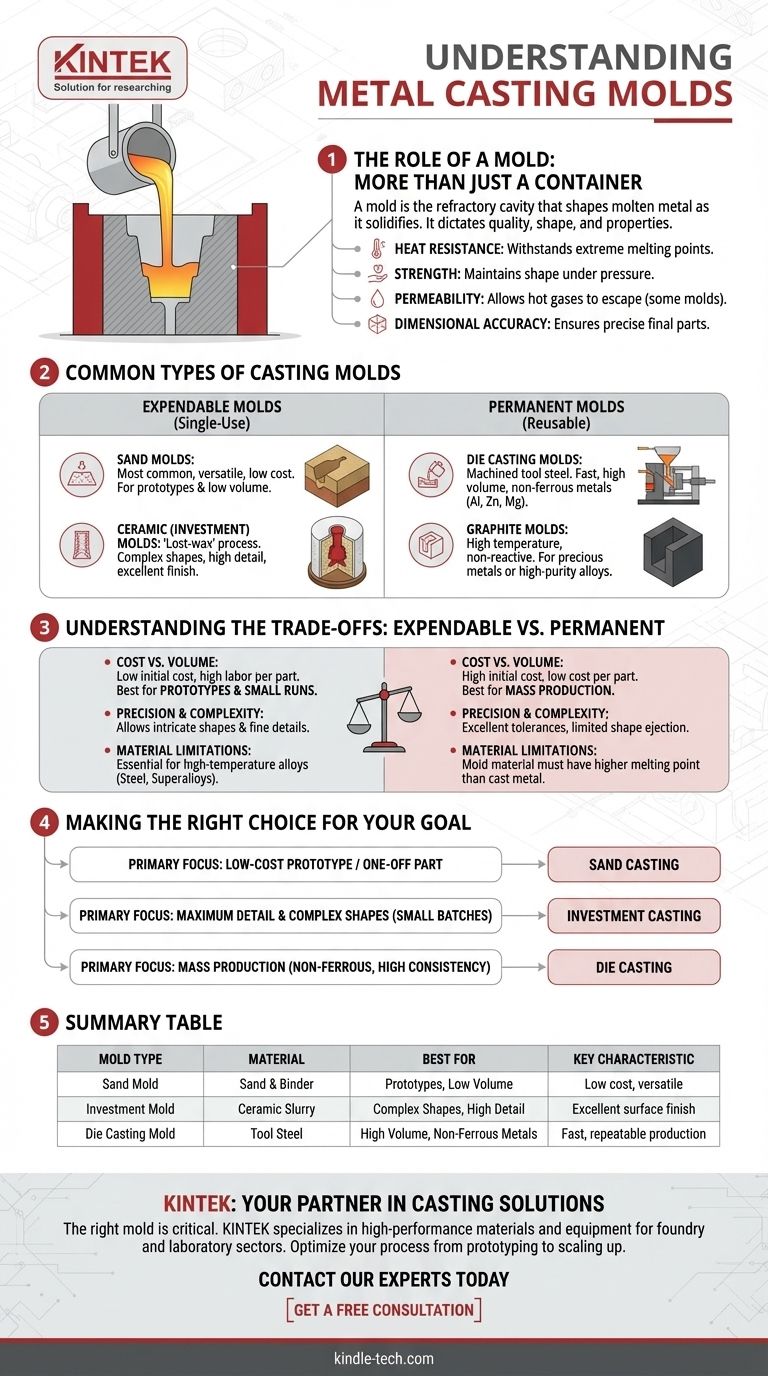

O Papel de um Molde: Mais do que Apenas um Recipiente

Um molde é o coração do processo de fundição. Seu design e material ditam a qualidade, a forma e as propriedades da peça de metal final.

O Que Torna um Material "Refratário"?

Um material refratário é definido por seu desempenho em altas temperaturas. As características chave incluem um ponto de fusão muito alto e estabilidade térmica, garantindo que ele não se decomponha ou deforme quando preenchido com metal líquido.

Esses materiais também são escolhidos por sua inércia química. Eles devem resistir à reação com a liga fundida, o que de outra forma contaminaria o metal e degradaria a superfície do molde.

Propriedades Essenciais de um Molde

Além da resistência ao calor, um bom molde deve possuir várias propriedades chave:

- Resistência: Deve ser forte o suficiente para suportar a pressão do metal líquido e manter sua forma durante a solidificação.

- Permeabilidade: Para alguns tipos de molde, como a fundição em areia, o material deve ser permeável o suficiente para permitir que gases quentes e vapor escapem, prevenindo defeitos na fundição.

- Precisão Dimensional: A cavidade do molde deve ser feita com precisão para garantir que a peça final atenda às suas dimensões e tolerâncias exigidas.

Tipos Comuns de Moldes de Fundição

Os moldes são amplamente categorizados em duas famílias: descartáveis (de uso único) e permanentes (reutilizáveis). A escolha entre eles é uma decisão fundamental na fabricação.

Moldes Descartáveis

Estes moldes são destruídos no processo de remoção da peça fundida. Eles são ideais para formas complexas e volumes de produção baixos a médios.

- Moldes de Areia: O tipo mais comum, feito de uma mistura de areia fina e um agente de ligação (como argila ou um aglutinante químico). A fundição em areia é versátil e barata.

- Moldes Cerâmicos (Cera Perdida): Usados na fundição por cera perdida. Um padrão de cera é revestido com uma pasta cerâmica, que é então queimada para criar uma casca dura e altamente detalhada. Este método proporciona excelente acabamento superficial e precisão.

Moldes Permanentes

Estes moldes são usinados a partir de materiais duráveis, tipicamente metal, e são usados para milhares de ciclos de fundição. São adequados para produção de alto volume.

- Moldes de Fundição Sob Pressão (Die Casting): Usinados a partir de aço ferramenta de alta qualidade, são usados para fundir metais não ferrosos como alumínio, zinco e magnésio sob alta pressão. Este processo é extremamente rápido e repetível.

- Moldes de Grafite: O grafite pode suportar temperaturas muito altas e fornece uma superfície não reativa, tornando-o útil para a fundição de certos metais preciosos ou ligas de alta pureza.

Compreendendo as Compensações: Descartável vs. Permanente

A escolha do tipo certo de molde envolve equilibrar custo, qualidade e volume. Não existe uma opção única "melhor"; a escolha ideal é sempre específica para a aplicação.

Custo vs. Volume de Produção

Um molde de areia descartável é barato de criar, mas o trabalho necessário para cada fundição é alto. Isso o torna ideal para protótipos ou pequenos lotes de produção.

Um molde de aço permanente é extremamente caro para projetar e fabricar, mas o processo automatizado resulta em um custo por peça muito baixo. Isso só é econômico para produção em massa.

Precisão e Complexidade Geométrica

A fundição por cera perdida (um método descartável) permite formas extremamente intrincadas e detalhes finos que seriam impossíveis de usinar a partir de um molde permanente.

A fundição sob pressão (um método permanente) oferece excelentes tolerâncias dimensionais e superfícies lisas, mas é limitada a formas que podem ser facilmente ejetadas do molde de aço.

Limitações de Material

O material do molde deve ter um ponto de fusão significativamente mais alto do que o metal que está sendo fundido. Você não pode usar um molde permanente de aço para fundir aço, pois o molde derreteria.

Moldes descartáveis de areia e cerâmica são essenciais para a fundição de ligas de alta temperatura como aço, aço inoxidável e superligas à base de níquel.

Fazendo a Escolha Certa para o Seu Objetivo

O molde ideal depende inteiramente das prioridades específicas do seu projeto de custo, detalhe e volume.

- Se o seu foco principal for um protótipo de baixo custo ou uma peça única: A fundição em areia é o método mais acessível e econômico.

- Se o seu foco principal for o máximo de detalhe e formas complexas para pequenos lotes: A fundição por cera perdida (lost-wax) proporciona precisão e liberdade de design excepcionais.

- Se o seu foco principal for a produção em massa de peças não ferrosas com alta consistência: A fundição sob pressão oferece velocidade inigualável e um baixo custo por unidade, apesar do alto investimento inicial.

Compreender a função e o material do molde é o primeiro passo para dominar o processo de fundição.

Tabela de Resumo:

| Tipo de Molde | Material | Ideal Para | Característica Principal |

|---|---|---|---|

| Molde de Areia | Areia e Aglutinante | Protótipos, Baixo Volume | Baixo custo, versátil |

| Molde de Cera Perdida | Pasta Cerâmica | Formas Complexas, Alto Detalhe | Excelente acabamento superficial |

| Molde de Fundição Sob Pressão | Aço Ferramenta | Alto Volume, Metais Não Ferrosos | Produção rápida e repetível |

Pronto para escolher o molde certo para o seu projeto de fundição de metais?

O molde certo é fundamental para alcançar a qualidade, precisão e eficiência de custo de que você precisa. A KINTEK é especializada no fornecimento de materiais e equipamentos de alto desempenho para os setores de fundição e laboratório. Se você está prototipando com fundição em areia ou escalando com fundição sob pressão, nossa experiência pode ajudá-lo a otimizar seu processo.

Entre em contato com nossos especialistas hoje para discutir suas necessidades específicas de metal e produção. Ajudaremos você a selecionar a melhor solução para garantir o sucesso de suas fundições.

Guia Visual

Produtos relacionados

- Molde de Prensagem de Forma Especial para Laboratório

- Moldes de Prensagem Isostática para Laboratório

- Molde de Prensagem de Pastilhas de Pó de Laboratório com Anel de Plástico XRF & KBR para FTIR

- Molde de Prensagem Poligonal para Laboratório

- Molde de Prensa de Calor Especial para Uso em Laboratório

As pessoas também perguntam

- Como funciona a sinterização em metais? Um Guia para Difusão em Estado Sólido para Peças Fortes

- Que substâncias podem ser separadas por centrifugação? Separação de Sólidos, Líquidos e Biomoléculas

- Quais são as desvantagens da filtração centrífuga? Altos Custos, Manutenção e Riscos de Danos ao Produto

- Qual processo de tratamento térmico é o melhor? Combine o processo certo com o objetivo do seu material

- Por que um forno de secagem de bancada é utilizado a 90°C para a síntese de N,S-TiO2/SSA? Garanta a Estabilidade e Reutilização do Catalisador

- Qual é a temperatura mais alta para a sinterização? A resposta depende do seu material

- Como transformar biomassa em óleo? Domine os principais métodos de conversão para a produção de biocombustíveis

- Quais são os tipos de sinterização? Um guia para métodos de estado sólido, fase líquida e reativos