A principal vantagem de um molde de três placas é a sua capacidade de separar automaticamente a peça do seu sistema de canais de injeção de plástico. Ao contrário de um molde de duas placas mais simples, este design utiliza uma placa adicional para criar um sistema de alimentação de material mais sofisticado. Esta diferença fundamental permite flexibilidade superior nos canais de injeção, melhora a qualidade final da peça e reduz drasticamente a necessidade de pós-processamento manual.

Embora um molde de duas placas seja mais simples e barato, um molde de três placas é escolhido quando os benefícios a longo prazo da desmoldagem automatizada, cosmética superior da peça e locais flexíveis de injeção superam o seu custo inicial mais elevado e complexidade.

A Diferença Mecânica: Duas Aberturas, Não Uma

O cerne da vantagem do molde de três placas reside na sua construção única e sequência de abertura. Compreender isto é fundamental para apreender os seus benefícios.

O Molde Padrão de Duas Placas

Um molde de duas placas é o design mais simples. Consiste em duas metades (lado A e lado B) que criam uma única divisão, conhecida como linha de partição. O sistema de canais de injeção, que entrega plástico à cavidade da peça, está na mesma linha de partição que a própria peça. Quando o molde abre, a peça e o canal de injeção são ejetados juntos como uma única peça.

O Molde Avançado de Três Placas

Um molde de três placas introduz uma terceira placa, a placa do canal de injeção, entre as placas de aperto principais. Isto cria duas aberturas distintas:

- Uma abertura entre a placa do canal de injeção e a placa de aperto superior para libertar o canal de injeção.

- Uma segunda abertura na linha de partição principal para ejetar a peça acabada.

Esta abertura em dois estágios é o que permite que o canal de injeção seja quebrado automaticamente da peça durante o ciclo de ejeção.

Principais Vantagens do Sistema de Três Placas

O design mecânico de um molde de três placas traduz-se diretamente em três vantagens significativas de fabrico.

Flexibilidade Superior dos Canais de Injeção

Este é, sem dúvida, o benefício mais crítico. Um molde de três placas permite a injeção por ponto de pino (pin-point gating), onde o plástico é injetado através de um orifício muito pequeno e preciso. Este canal de injeção pode ser colocado em quase qualquer lugar na superfície da peça, o que é impossível com os canais de injeção de borda típicos dos moldes de duas placas.

Esta flexibilidade otimiza o fluxo de resina, reduz as tensões internas na peça e minimiza as manchas cosméticas, deixando apenas uma marca minúscula e facilmente escondida.

Desmoldagem Automática

Como o canal de injeção está numa placa separada, ele é automaticamente solto e ejetado separadamente da peça à medida que o molde abre. Isto elimina uma etapa inteira de pós-processamento onde um operador humano teria de aparar manualmente o canal de injeção de cada peça.

Para produção de alto volume, esta automação proporciona enormes economias em custos de mão de obra e garante maior consistência de peça para peça.

Ideal para Moldes Complexos e de Múltiplas Cavidades

A capacidade de usar múltiplos canais de injeção por ponto de pino torna o design de três placas perfeito para preencher múltiplas cavidades de peças simultaneamente. O sistema de canais de injeção pode ser projetado para garantir que todas as cavidades se encham uniformemente e à mesma pressão, o que é crucial para produzir peças consistentes e de alta qualidade em grandes quantidades.

Compreendendo as Compensações

As vantagens de um molde de três placas não vêm sem custos. A objetividade exige o reconhecimento das suas desvantagens.

Custo e Complexidade de Ferramental Aumentados

A adição de uma terceira placa e os mecanismos mais complexos necessários para a abertura em dois estágios tornam o molde significativamente mais caro de projetar e fabricar. O investimento inicial pode ser uma barreira para projetos de baixo volume.

Tempos de Ciclo Potencialmente Mais Longos

O movimento adicional de abertura e fecho de duas linhas de partição separadas pode adicionar alguns segundos ao tempo total do ciclo. Embora a desmoldagem automática poupe tempo no final, o tempo dentro do molde pode ser ligeiramente mais longo em comparação com uma ferramenta de duas placas muito simples.

Maior Desperdício de Material

O canal de injeção num molde de três placas é frequentemente maior e mais complexo do que num design de duas placas. Isto resulta em mais material de sucata de plástico por ciclo, o que pode ser um fator de custo significativo, especialmente com resinas de grau de engenharia caras.

Escolhendo o Molde Certo para o Seu Projeto

A sua decisão deve ser estratégica, baseada nos requisitos específicos da sua peça e plano de produção.

- Se o seu foco principal for minimizar o custo inicial do ferramental: Um molde de duas placas é a escolha clara para peças simples, protótipos ou execuções de baixo volume onde a desmoldagem manual é aceitável.

- Se o seu foco principal for a cosmética da peça e a liberdade de design: Um molde de três placas é superior, pois a sua injeção por ponto de pino permite-lhe esconder manchas e otimizar o fluxo de resina para melhor integridade da peça.

- Se o seu foco principal for automação de alto volume e redução de mão de obra: A desmoldagem automática do molde de três placas proporciona uma poderosa vantagem de custo a longo prazo ao eliminar uma etapa manual de pós-processamento.

Em última análise, selecionar o tipo de molde correto é uma decisão de engenharia crítica que equilibra o investimento inicial com a eficiência de produção a longo prazo e a qualidade final da peça.

Tabela de Resumo:

| Característica | Molde de Duas Placas | Molde de Três Placas |

|---|---|---|

| Canais de Injeção | Apenas canais de borda | Canais por ponto de pino (colocação flexível) |

| Desmoldagem | Manual (pós-processo) | Automática (durante a ejeção) |

| Qualidade da Peça | Manchas cosméticas potenciais | Cosmética superior, tensão reduzida |

| Automação | Menor (mão de obra manual necessária) | Alta (ideal para alto volume) |

| Custo | Custo inicial mais baixo | Custo inicial mais alto, custo de mão de obra a longo prazo mais baixo |

| Desperdício de Material | Menos desperdício de canal de injeção | Mais desperdício de canal de injeção |

Otimize o seu processo de moldagem por injeção com a experiência correta em ferramental.

Na KINTEK, especializamo-nos em fornecer equipamentos de laboratório e consumíveis, incluindo soluções para I&D e prototipagem em ciência dos materiais. Quer esteja a desenvolver novas peças plásticas ou a otimizar a produção, compreender o design de molde correto é crucial para a eficiência e qualidade.

Deixe que os nossos especialistas o ajudem a avaliar as necessidades do seu projeto e a selecionar a melhor abordagem para resultados superiores. Contacte-nos hoje para discutir como podemos apoiar os seus objetivos de laboratório e produção!

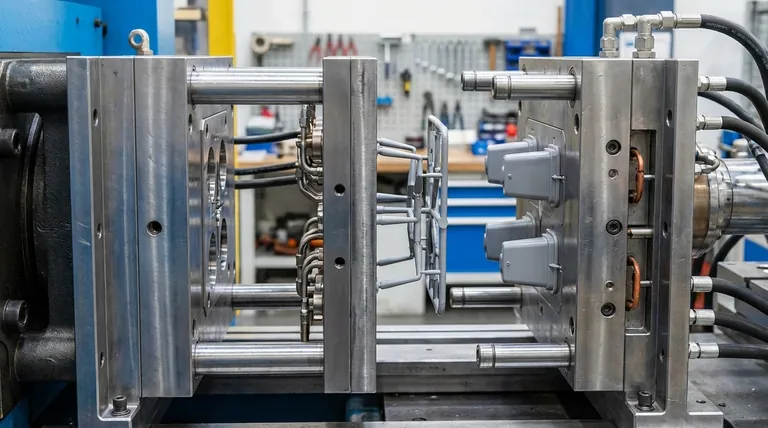

Guia Visual

Produtos relacionados

- Molde de Prensagem Poligonal para Laboratório

- Molde de Prensagem de Forma Especial para Laboratório

- Anel de Matriz para Prensa Rotativa de Comprimidos Multi-Punção para Matrizes Rotativas Ovais e Quadradas

- Molde de Prensa Cilíndrico com Escala para Laboratório

- Molde de Prensa de Calor Especial para Uso em Laboratório

As pessoas também perguntam

- Quais são as vantagens de usar moldes de PEEK para baterias de estado sólido totalmente de sulfeto? Alto desempenho e isolamento

- Por que os moldes de pressão personalizados são usados durante o processo de prensagem a quente para eletrólitos poliméricos sólidos?

- Como os moldes personalizados de grafite contribuem para os compósitos de grafite em flocos Al-20% Si? Otimizar Microestrutura e Condutividade

- Quais são as vantagens de usar moldes de grafite de alta resistência na sinterização por prensagem a quente de compósitos à base de Ti6Al4V?

- Qual é o papel físico dos moldes de grafite durante a prensagem a quente a vácuo de corpos verdes compósitos de Cu-Al2O3?