Sputtering é uma técnica de deposição física de vapor (PVD) usada para criar filmes excepcionalmente finos de material sobre uma superfície, conhecida como substrato. O processo ocorre no vácuo e envolve bombardear um material fonte, ou "alvo", com íons energizados, que ejetam átomos do alvo que então viajam e se depositam no substrato. Este método é fundamental na fabricação de uma ampla gama de produtos modernos, desde chips semicondutores e lentes ópticas até discos rígidos e painéis solares.

Embora todo sputtering envolva a ejeção de átomos de um alvo para revestir um substrato, a técnica específica que você escolhe é determinada por dois fatores críticos: o tipo de material que você precisa depositar e a velocidade e eficiência de deposição que seu processo exige.

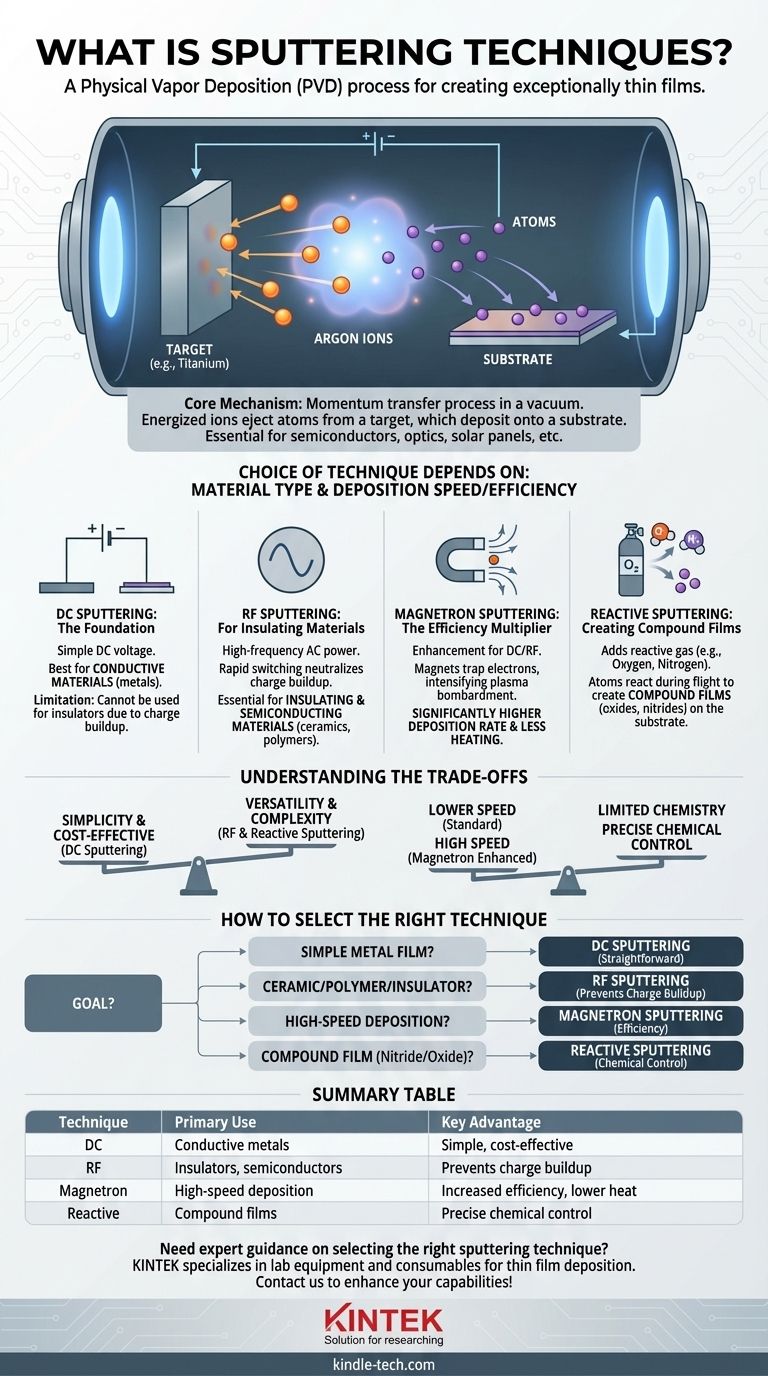

O Mecanismo Central: Como Funciona o Sputtering

Em sua essência, o sputtering é um processo de transferência de momento, muito parecido com uma bola de taco atingindo um conjunto de bolas de bilhar. Entender a configuração básica esclarece por que diferentes técnicas são necessárias.

O Ambiente de Vácuo

Todo sputtering ocorre em uma câmara de vácuo. Isso é fundamental para garantir que os átomos ejetados do alvo possam viajar até o substrato sem colidir com moléculas de ar, o que contaminaria o filme e interromperia o processo.

O Alvo e o Substrato

O alvo é um bloco do material que você deseja depositar (por exemplo, titânio, silício, ouro). O substrato é o objeto que você está revestindo (por exemplo, um wafer de silício, um pedaço de vidro, um implante médico).

Plasma e Bombardeio Iônico

Um gás inerte, quase sempre argônio, é introduzido na câmara sob baixa pressão. Um campo elétrico é então aplicado, que remove elétrons dos átomos de argônio, criando um gás ionizado e brilhante chamado plasma. Os íons de argônio carregados positivamente são então acelerados em direção ao alvo carregado negativamente, atingindo-o com força suficiente para desalojar, ou "sputter", átomos individuais.

Principais Técnicas de Sputtering e Seu Propósito

As diferenças entre as técnicas de sputtering surgem de como o campo elétrico é gerado e se outros aprimoramentos são usados.

Sputtering DC (Corrente Contínua): A Fundação

O sputtering DC é a forma mais simples. Uma alta tensão DC é aplicada entre o alvo (cátodo) e o substrato (ânodo). Isso funciona excepcionalmente bem para materiais alvo eletricamente condutores, como a maioria dos metais.

No entanto, se você tentar usar o sputtering DC em um material isolante, uma carga positiva se acumulará na superfície do alvo, repelindo efetivamente os íons de argônio que se aproximam e interrompendo o processo.

Sputtering RF (Radiofrequência): Para Materiais Isolantes

Para resolver o problema do acúmulo de carga, o sputtering RF usa uma fonte de alimentação de corrente alternada (AC) de alta frequência em vez de DC. O campo alterna rapidamente entre positivo e negativo.

Essa comutação rápida permite que ele realize o sputtering de materiais isolantes e semicondutores, como cerâmicas (por exemplo, dióxido de silício) ou polímeros. O campo alternado neutraliza efetivamente o acúmulo de carga na superfície do alvo durante cada ciclo, permitindo que o processo continue.

Sputtering Magnetron: O Multiplicador de Eficiência

O sputtering magnetron não é uma técnica autônoma, mas sim um aprimoramento poderoso para o sputtering DC e RF. Envolve a colocação de ímãs fortes atrás do alvo.

Esses ímãs aprisionam elétrons do plasma em um campo magnético próximo à superfície do alvo. Isso aumenta drasticamente o número de íons de argônio criados nessa região, levando a um bombardeio muito mais intenso do alvo. O resultado é uma taxa de deposição significativamente maior e menor aquecimento do substrato.

Sputtering Reativo: Criando Filmes Compostos

O sputtering reativo é uma variação do processo onde um gás reativo, como oxigênio ou nitrogênio, é adicionado intencionalmente ao argônio na câmara de vácuo.

À medida que os átomos são ejetados de um alvo primário (por exemplo, titânio), eles reagem com esse gás a caminho do substrato. Isso permite a criação de filmes compostos, como nitreto de titânio (um revestimento duro) ou dióxido de titânio (um revestimento óptico), diretamente no substrato.

Compreendendo as Compensações

A escolha de uma técnica requer o equilíbrio entre as necessidades do material, a complexidade do processo e os resultados desejados.

Compatibilidade do Material vs. Simplicidade

O sputtering DC é simples e econômico, mas é fundamentalmente limitado a alvos condutores. O sputtering RF é muito mais versátil, lidando com praticamente qualquer material, mas o equipamento é mais complexo e caro.

Taxa de Deposição vs. Controle do Processo

O sputtering DC ou RF padrão (sem magnetron) é relativamente lento. Adicionar um magnetron fornece um grande aumento na velocidade de deposição, tornando-o ideal para produção em escala industrial.

Química do Filme vs. Simplicidade

O sputtering reativo fornece um controle incrível sobre a composição química do filme final. No entanto, adiciona complexidade significativa, pois as taxas de fluxo dos gases inerte e reativo devem ser controladas com extrema precisão para alcançar a estequiometria desejada.

Como Selecionar a Técnica de Sputtering Correta

Sua escolha de técnica de sputtering deve ser guiada diretamente pelo objetivo do seu projeto.

- Se o seu foco principal é depositar um filme metálico simples: O sputtering DC é o método mais direto e econômico.

- Se o seu foco principal é depositar uma cerâmica, polímero ou outro isolante: O sputtering RF é essencial para evitar o acúmulo de carga elétrica no alvo.

- Se o seu foco principal é deposição de alta velocidade ou revestimento de substratos sensíveis ao calor: O sputtering magnetron (combinado com DC ou RF) é a escolha superior devido à sua eficiência e menor carga térmica.

- Se o seu foco principal é criar um filme composto específico, como um nitreto ou óxido: O sputtering reativo é a técnica necessária para controlar a composição química final do filme.

Compreender essas distinções centrais permite que você selecione o método de sputtering preciso que se alinha com seu material, orçamento e metas de desempenho.

Tabela de Resumo:

| Técnica | Uso Principal | Vantagem Principal |

|---|---|---|

| Sputtering DC | Metais condutores | Simples, econômico |

| Sputtering RF | Isolantes, semicondutores | Evita acúmulo de carga |

| Sputtering Magnetron | Deposição de alta velocidade | Eficiência aumentada, menor calor |

| Sputtering Reativo | Filmes compostos (nitretos, óxidos) | Controle químico preciso |

Precisa de orientação especializada na seleção da técnica de sputtering correta para seu laboratório? A KINTEK é especializada em equipamentos e consumíveis de laboratório, fornecendo soluções personalizadas para suas necessidades de deposição de filmes finos. Se você está trabalhando com semicondutores, revestimentos ópticos ou painéis solares, nossa experiência garante eficiência ideal do processo e desempenho do material. Entre em contato conosco hoje para discutir como podemos aprimorar suas capacidades laboratoriais!

Guia Visual

Produtos relacionados

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Barco de Evaporação para Matéria Orgânica

- Sistema de Câmara de Deposição Química em Fase Vapor CVD Forno de Tubo PECVD com Gaseificador Líquido Máquina PECVD

- Barco de Evaporação de Cerâmica Aluminizada para Deposição de Filmes Finos

- Barco de Evaporação de Tungstênio para Deposição de Filmes Finos

As pessoas também perguntam

- O que é deposição química a vapor ativada por plasma? Permite a deposição de filmes finos a baixas temperaturas

- O que é o método de deposição química de vapor ativada por plasma? Uma solução de baixa temperatura para revestimentos avançados

- O que é o processo de CVD por plasma? Obtenha Deposição de Filme Fino a Baixa Temperatura

- O que é CVD por plasma? Desbloqueie a Deposição de Filmes Finos a Baixa Temperatura para Materiais Sensíveis

- Como funciona a deposição de vapor por plasma? Uma Solução de Revestimento a Baixa Temperatura para Materiais Sensíveis