Em sua essência, o sputtering é uma técnica baseada em vácuo altamente versátil e precisa usada para depositar filmes ultrafinos de material sobre uma superfície. Este processo de deposição física de vapor (PVD) é fundamental na fabricação de inúmeras tecnologias modernas, desde os circuitos integrados em seu telefone até os revestimentos antirreflexo em seus óculos. Ele funciona ejetando átomos de um material fonte (um "alvo"), que então viajam e se condensam em um substrato, formando uma nova camada funcional.

O sputtering não é apenas um método de revestimento; é um processo fundamental para engenharia de superfícies a nível atômico. Seu uso principal é criar filmes finos com propriedades ópticas, elétricas ou mecânicas específicas e altamente controladas que são cruciais para aplicações avançadas.

Como o Sputtering Funciona como uma Ferramenta de Escala Atômica

O sputtering é um processo físico, não químico. Entender essa distinção é fundamental para compreender suas capacidades.

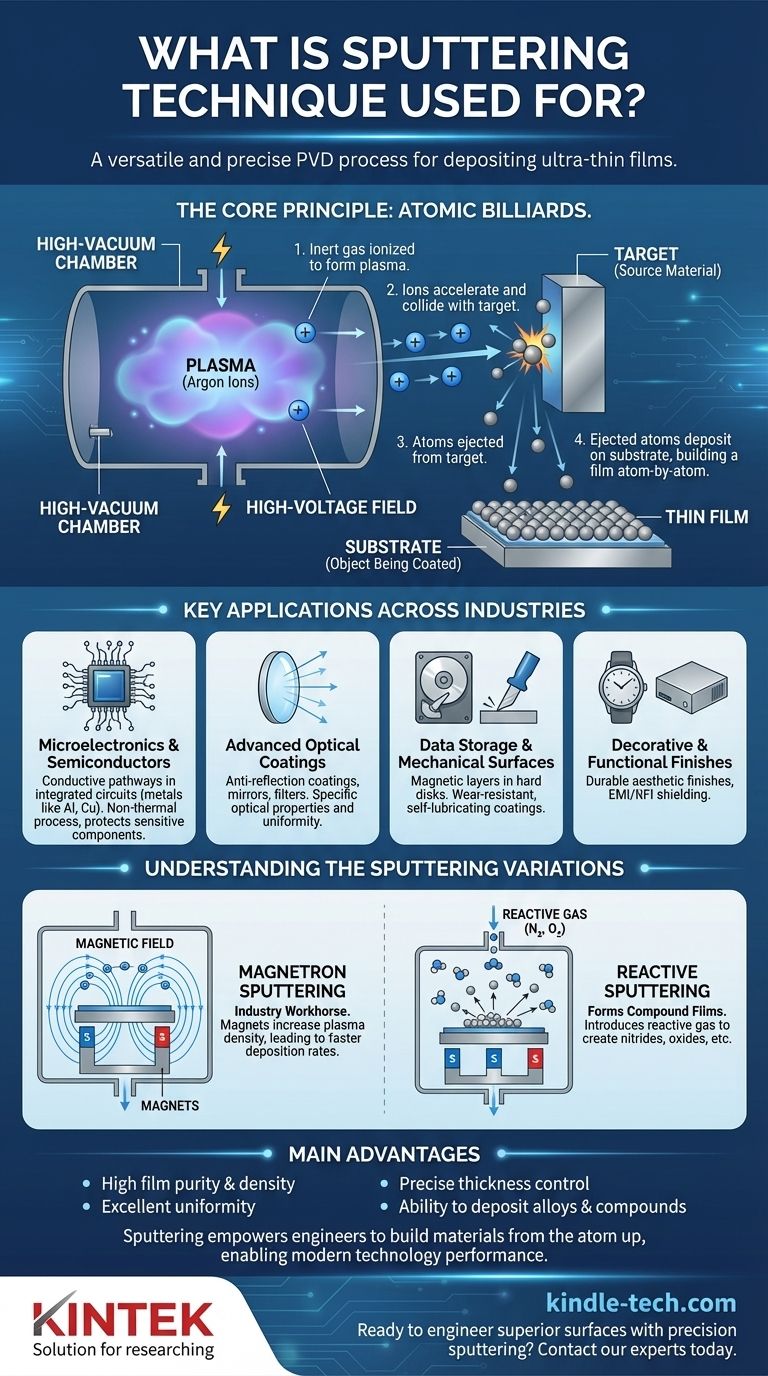

O Princípio Central: Bilhar Atômico

O processo ocorre dentro de uma câmara de alto vácuo. Um campo elétrico de alta voltagem energiza um gás inerte (tipicamente Argônio), removendo elétrons dos átomos de gás e criando um plasma de íons carregados positivamente.

Esses íons de alta energia são então acelerados e direcionados para o "alvo", que é um bloco do material que você deseja depositar. Quando os íons colidem com o alvo, eles transferem momento e ejetam átomos de sua superfície, um processo conceitualmente semelhante a uma bola de sinalização quebrando um conjunto de bolas de bilhar.

Deposição: Construindo o Filme Fino

Os átomos ejetados do alvo viajam através da câmara de vácuo e caem no "substrato"—o objeto que está sendo revestido. Como isso acontece átomo por átomo em um ambiente controlado, o filme resultante é excepcionalmente uniforme, denso e puro, com uma espessura que pode ser controlada de alguns nanômetros a vários micrômetros.

Aplicações Chave em Diversas Indústrias

A capacidade de criar filmes tão precisos torna o sputtering indispensável em setores onde o desempenho do material é fundamental.

Microeletrônica e Semicondutores

O sputtering é um pilar da fabricação de semicondutores. É usado para depositar as camadas finas de metais (como alumínio ou cobre) que formam os caminhos condutores em circuitos integrados.

Como é um processo não térmico, ele pode depositar materiais sem danificar componentes eletrônicos sensíveis subjacentes, um requisito crítico na fabricação de microchips.

Revestimentos Ópticos Avançados

A técnica é usada para criar filmes com propriedades ópticas específicas. As aplicações incluem revestimentos antirreflexo em lentes, camadas refletivas em espelhos e vidros arquitetônicos, e filtros que transmitem ou bloqueiam comprimentos de onda de luz específicos.

Armazenamento de Dados e Superfícies Mecânicas

O sputtering foi um dos primeiros métodos usados para produzir discos rígidos de computador, depositando as camadas magnéticas que armazenam dados.

Também é usado para criar filmes super-duros e resistentes ao desgaste em ferramentas de corte e revestimentos autolubrificantes em componentes mecânicos, estendendo drasticamente sua vida útil operacional.

Acabamentos Decorativos e Funcionais

Desde o brilho metálico em um relógio até a blindagem EMI/RFI em invólucros eletrônicos, o sputtering fornece revestimentos decorativos e funcionais duráveis e uniformes.

Compreendendo as Variações do Sputtering

Nem todo sputtering é igual. O processo básico foi refinado para resolver desafios de engenharia específicos, levando a várias variações chave.

Sputtering de Magnetron: O Cavalo de Batalha Industrial

O método industrial mais comum é o sputtering de magnetron. Ao colocar ímãs potentes atrás do alvo, um campo magnético é criado que aprisiona elétrons perto da superfície do alvo.

Isso aumenta significativamente a eficiência do processo de ionização do gás, levando a um plasma mais denso e taxas de deposição muito mais rápidas. Essa inovação tornou o sputtering economicamente viável para produção em larga escala.

Sputtering Reativo: Criando Novos Compostos

No sputtering reativo, um gás reativo como nitrogênio ou oxigênio é introduzido intencionalmente na câmara de vácuo juntamente com o gás inerte.

Os átomos de metal pulverizados reagem com esse gás a caminho do substrato, formando filmes compostos como nitretos ou óxidos. É assim que materiais como o durável nitreto de titânio (TiN) ou o isolante dióxido de silício (SiO₂) são criados.

Limitações Comuns e Compensações

Embora poderoso, o sputtering não é uma solução universal. O equipamento é complexo e requer um ambiente de alto vácuo, representando um investimento de capital significativo.

As taxas de deposição podem ser mais lentas do que outros métodos, como a evaporação térmica, embora o sputtering de magnetron ajude a mitigar isso. O custo e a fabricação dos alvos de material fonte também podem ser um fator para certos materiais exóticos.

Fazendo a Escolha Certa para o Seu Objetivo

O sputtering é escolhido quando a precisão e a qualidade do filme fino são mais importantes do que a velocidade bruta de deposição.

- Se o seu foco principal são filmes eletrônicos complexos e de alta pureza: O sputtering é a escolha definitiva para criar as estruturas condutoras e dielétricas precisas e multicamadas exigidas em semicondutores.

- Se o seu foco principal é desempenho óptico avançado: A técnica oferece controle superior sobre a espessura e uniformidade do filme, essencial para criar revestimentos antirreflexo, refletivos ou de filtragem de alto desempenho.

- Se o seu foco principal são propriedades de material superiores: O sputtering reativo permite que você engenheire filmes compostos com dureza excepcional, resistência ou características elétricas específicas que não existem em forma maciça.

Em última análise, o sputtering permite que os engenheiros construam materiais a partir do átomo, possibilitando o desempenho que define a tecnologia moderna.

Tabela de Resumo:

| Aspecto Chave | Descrição |

|---|---|

| Uso Principal | Deposição de filmes ultrafinos e uniformes de material sobre um substrato (superfície). |

| Princípio Central | Um processo de Deposição Física de Vapor (PVD) que usa transferência de momento em vácuo para ejetar átomos de um alvo. |

| Indústrias Chave | Microeletrônica, Semicondutores, Óptica Avançada, Armazenamento de Dados, Acabamentos Decorativos. |

| Principais Vantagens | Alta pureza e densidade do filme, excelente uniformidade, controle preciso da espessura, capacidade de depositar ligas e compostos. |

| Variações Comuns | Sputtering de Magnetron (alta eficiência), Sputtering Reativo (forma filmes compostos como nitretos/óxidos). |

Pronto para projetar superfícies superiores com sputtering de precisão?

A KINTEK é especializada no fornecimento de equipamentos de laboratório avançados e consumíveis para deposição de filmes finos. Se você está desenvolvendo semicondutores de próxima geração, revestimentos ópticos de alto desempenho ou camadas protetoras duráveis, nossa experiência e soluções são adaptadas para atender às exigências rigorosas da pesquisa e desenvolvimento laboratorial moderna.

Entre em contato com nossos especialistas hoje mesmo para discutir como podemos apoiar sua aplicação específica de filme fino e ajudá-lo a alcançar um desempenho de material incomparável.

Guia Visual

Produtos relacionados

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Equipamento de Forno Tubular de Deposição Química de Vapor Aprimorada por Plasma Inclinado PECVD

- Sistema de Câmara de Deposição Química em Fase Vapor CVD Forno de Tubo PECVD com Gaseificador Líquido Máquina PECVD

- Equipamento de Esterilização VHP Peróxido de Hidrogênio Esterilizador de Espaço H2O2

- Molde de Prensagem Poligonal para Laboratório

As pessoas também perguntam

- O que é o método de deposição química de vapor ativada por plasma? Uma solução de baixa temperatura para revestimentos avançados

- Qual é um exemplo de PECVD? RF-PECVD para Deposição de Filmes Finos de Alta Qualidade

- Quais são os componentes do PECVD? Um Guia para Sistemas de Deposição de Filmes Finos de Baixa Temperatura

- Como funciona a deposição de vapor por plasma? Uma Solução de Revestimento a Baixa Temperatura para Materiais Sensíveis

- Por que o PECVD comumente usa entrada de energia RF? Para Deposição Precisa de Filmes Finos em Baixa Temperatura