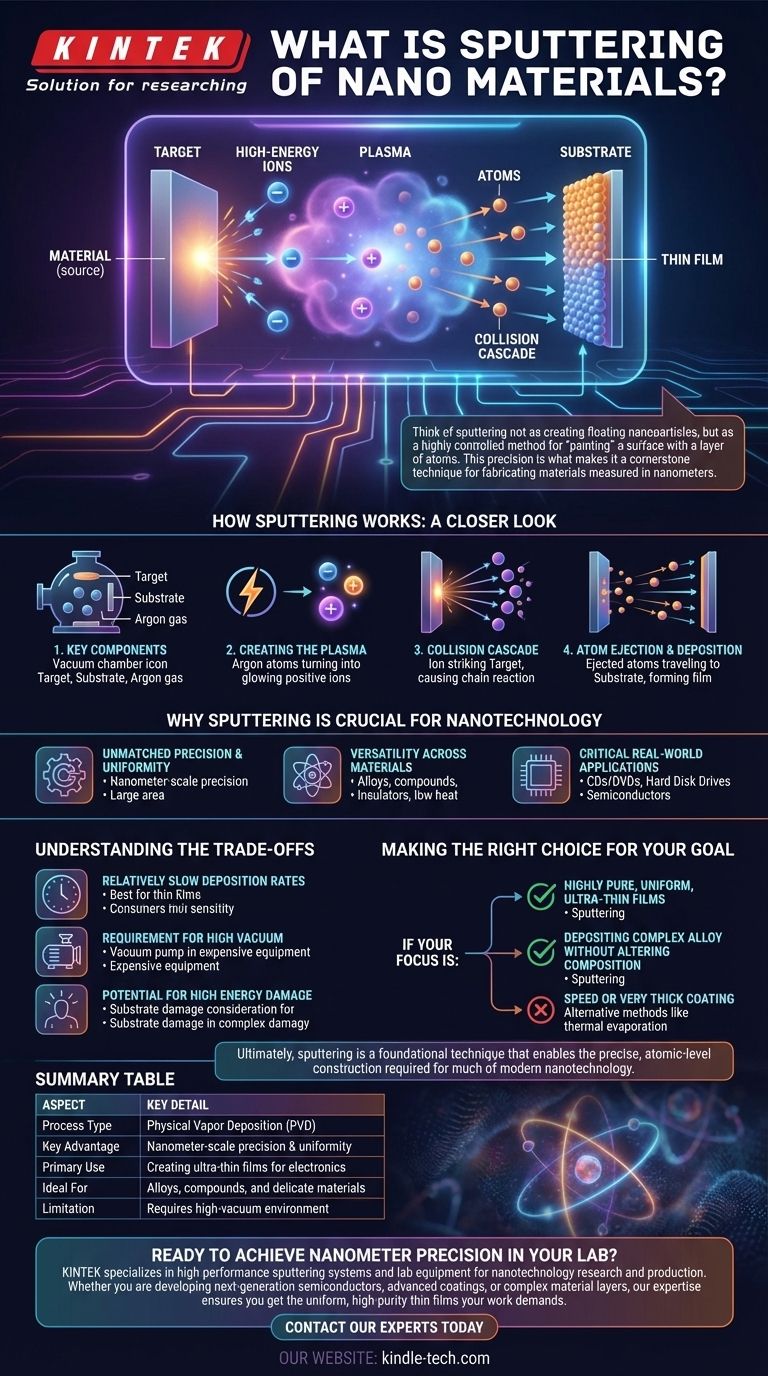

Em sua essência, o sputtering é um processo físico usado para criar nanomateriais na forma de filmes ultrafinos. Ele funciona bombardeando um material fonte (o "alvo") com íons de alta energia, que atuam como jateadores de areia em escala atômica. Essa colisão arranca átomos individuais do alvo, que então viajam e se depositam em uma superfície próxima (o "substrato"), construindo uma nova camada átomo por átomo.

Pense no sputtering não como a criação de nanopartículas flutuantes, mas como um método altamente controlado para "pintar" uma superfície com uma camada de átomos. Essa precisão é o que o torna uma técnica fundamental para a fabricação de materiais medidos em nanômetros.

Como Funciona o Sputtering: Uma Análise Detalhada

O sputtering é um método de deposição física de vapor (PVD) que ocorre dentro de uma câmara de alto vácuo. O mecanismo depende da transferência de momento, muito parecido com um jogo de bilhar atômico.

Os Componentes Chave

O processo começa com três elementos essenciais dentro de uma câmara de vácuo: um alvo feito do material que você deseja depositar, um substrato que é o item que você deseja revestir e um gás inerte como o Argônio.

Criação do Plasma

Uma alta tensão é aplicada, que remove elétrons dos átomos de gás Argônio e cria um plasma — uma nuvem de íons positivos de alta energia. Esses íons são então acelerados em direção ao material alvo carregado negativamente.

A Cascata de Colisão

Quando um íon de alta energia atinge o alvo, ele transfere seu momento para os átomos do alvo. Esse impacto inicial desencadeia uma reação em cadeia, ou cascata de colisão, perto da superfície.

Ejeção e Deposição de Átomos

Se um átomo na superfície do alvo receber energia suficiente dessa cascata para superar sua própria energia de ligação atômica, ele é ejetado, ou "pulverizado" (sputtered). Esse átomo livre então viaja pelo vácuo e se condensa no substrato, formando um filme fino e uniforme.

Por Que o Sputtering é Crucial para a Nanotecnologia

O sputtering não é apenas um método entre muitos; suas características únicas o tornam indispensável para a criação das estruturas complexas e em camadas encontradas na eletrônica moderna e em materiais avançados.

Precisão e Uniformidade Incomparáveis

A principal vantagem do sputtering é o seu controle. Como os átomos são desalojados física e previsivelmente, o processo pode criar filmes com precisão em escala nanométrica e uniformidade excepcional em grandes áreas.

Versatilidade Entre Materiais

Ao contrário dos métodos que dependem de fusão ou evaporação, o sputtering pode ser usado com uma vasta gama de materiais. Funciona excepcionalmente bem para depositar ligas, compostos e isolantes cuja composição seria alterada pelo calor elevado.

Aplicações Críticas no Mundo Real

Esta técnica é fundamental na fabricação de muitos dispositivos que usamos diariamente. É usada para depositar as camadas condutoras e isolantes ultrafinas em chips semicondutores, as camadas refletivas em CDs e DVDs e as camadas magnéticas em discos rígidos.

Entendendo as Compensações

Nenhuma técnica é perfeita. Embora poderoso, o sputtering tem limitações práticas que são importantes de entender.

Taxas de Deposição Relativamente Lentas

Em comparação com alguns métodos de deposição química, o sputtering pode ser um processo lento. É mais adequado para criar filmes muito finos (nanômetros a alguns micrômetros) e pode ser ineficiente para aplicações que exigem revestimentos espessos.

Necessidade de Alto Vácuo

Todo o processo deve ocorrer em um ambiente de alto vácuo para evitar que os átomos pulverizados colidam com moléculas de ar. Isso exige equipamentos de câmara de vácuo complexos e caros.

Potencial para Danos por Alta Energia

O bombardeio de íons de alta energia pode, às vezes, causar estresse indesejado ou danos menores ao substrato. Esta é uma consideração fundamental ao trabalhar com materiais extremamente delicados ou sensíveis.

Fazendo a Escolha Certa Para Seu Objetivo

A seleção de um método de fabricação depende inteiramente dos requisitos específicos do seu projeto em termos de precisão, material e eficiência.

- Se seu foco principal é criar filmes ultrafinos, altamente puros e uniformes: O sputtering é uma escolha padrão da indústria por seu controle excepcional sobre espessura e composição.

- Se seu foco principal é depositar uma liga complexa sem alterar sua composição: O sputtering é superior aos métodos baseados em calor porque ejeta fisicamente os átomos, preservando a estequiometria do material de origem.

- Se seu foco principal é velocidade ou aplicação de um revestimento muito espesso: Você pode querer investigar métodos alternativos como evaporação térmica ou eletrodeposição, que podem oferecer taxas de deposição mais altas.

Em última análise, o sputtering é uma técnica fundamental que possibilita a construção precisa em nível atômico exigida por grande parte da nanotecnologia moderna.

Tabela de Resumo:

| Aspecto | Detalhe Chave |

|---|---|

| Tipo de Processo | Deposição Física de Vapor (PVD) |

| Vantagem Principal | Precisão e uniformidade em escala nanométrica |

| Uso Principal | Criação de filmes ultrafinos para eletrônicos |

| Ideal Para | Ligas, compostos e materiais delicados |

| Limitação | Requer ambiente de alto vácuo |

Pronto para alcançar precisão nanométrica em seu laboratório?

A KINTEK é especializada em sistemas de sputtering de alto desempenho e equipamentos de laboratório para pesquisa e produção em nanotecnologia. Se você está desenvolvendo semicondutores de próxima geração, revestimentos avançados ou camadas de materiais complexos, nossa experiência garante que você obtenha os filmes finos uniformes e de alta pureza que seu trabalho exige.

Entre em contato com nossos especialistas hoje mesmo para discutir suas necessidades específicas e descobrir a solução de sputtering correta para o seu laboratório.

Guia Visual

Produtos relacionados

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Equipamento de Forno Tubular de Deposição Química de Vapor Aprimorada por Plasma Inclinado PECVD

- Sistema de Câmara de Deposição Química em Fase Vapor CVD Forno de Tubo PECVD com Gaseificador Líquido Máquina PECVD

- Equipamento de Esterilização VHP Peróxido de Hidrogênio Esterilizador de Espaço H2O2

- Moldes de Prensagem Isostática para Laboratório

As pessoas também perguntam

- O que é o método de deposição química de vapor ativada por plasma? Uma solução de baixa temperatura para revestimentos avançados

- Quais são os usos do PECVD? Um Guia para Deposição de Filmes Finos em Baixa Temperatura

- Como a energia RF cria plasma? Obtenha Plasma Estável e de Alta Densidade para Suas Aplicações

- Por que o PECVD comumente usa entrada de energia RF? Para Deposição Precisa de Filmes Finos em Baixa Temperatura

- Qual é a temperatura de deposição PECVD? Obtenha filmes de alta qualidade em baixas temperaturas