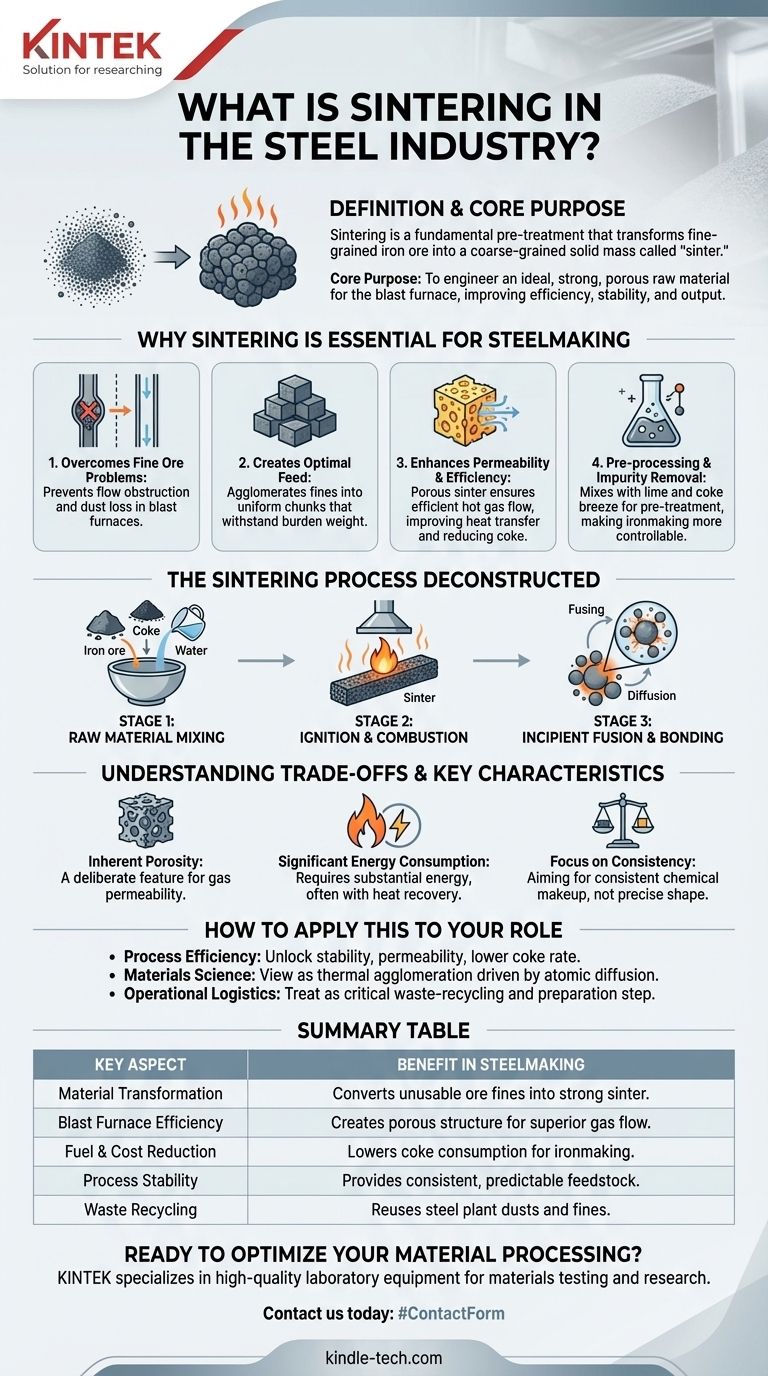

Na indústria siderúrgica, a sinterização é um processo fundamental de pré-tratamento que transforma minério de ferro de granulação fina e outros materiais em uma massa sólida de granulação grossa chamada "sinter". Isso é alcançado aquecendo a mistura de matéria-prima a uma alta temperatura, logo abaixo de seu ponto de fusão, fazendo com que as partículas se fundam. O sinter resultante é a principal matéria-prima para o alto-forno, onde é convertido em ferro.

O propósito central da sinterização não é simplesmente criar um aglomerado sólido, mas sim projetar uma matéria-prima ideal para o alto-forno. Ela transforma pós de minério fino, de outra forma inutilizáveis, em uma carga forte e porosa que melhora drasticamente a eficiência, a estabilidade e a produção de toda a operação de fabricação de ferro.

Por que a Sinterização é Essencial para a Fabricação de Aço

O alto-forno moderno não consegue processar eficientemente minério de ferro bruto e de granulação fina. A sinterização é a etapa crítica que converte esses materiais finos em um produto com as propriedades físicas e químicas precisas necessárias para a produção de ferro de alto desempenho.

O Problema com os Finos de Minério de Ferro Bruto

Pós finos, quando carregados diretamente em um alto-forno, criam problemas significativos. Eles obstruem o fluxo de gases quentes necessários para as reações químicas e podem ser soprados para fora do forno como poeira, levando à perda de material e instabilidade operacional.

Criação de uma Carga Ótima para o Alto-Forno

A sinterização aglomera essas partículas finas em pedaços maiores e mais uniformes. Isso garante que o material possa suportar o imenso peso da carga do forno sem ser esmagado em pó, garantindo uma descida suave através do forno.

Melhora da Permeabilidade e Eficiência

O sinter produzido não é apenas forte, mas também altamente poroso. Essa porosidade cria caminhos claros para que os gases quentes subam através da carga do forno, garantindo uma transferência de calor e redução química eficientes do minério de ferro. Isso melhora diretamente o coeficiente de utilização do forno e reduz a quantidade de coque, um combustível caro, necessário.

Pré-processamento e Remoção de Impurezas

O processo de sinterização envolve a mistura de finos de minério de ferro com agentes fundentes como cal e um combustível à base de carbono como o finos de coque. O aquecimento dessa mistura inicia o processo de remoção de impurezas, que será concluído no alto-forno. Esse pré-tratamento torna o processo subsequente de fabricação de ferro mais previsível e controlável.

O Processo de Sinterização Desconstruído

Embora o conceito seja simples — aquecer um material até que suas partículas se unam — o processo industrial é uma operação cuidadosamente controlada e multiestágio.

Estágio 1: Mistura de Matéria-Prima

Uma receita precisa de finos de minério de ferro, pós reciclados de usinas siderúrgicas, finos de coque (para combustível) e cal (como fundente) é misturada com uma pequena quantidade de água. Isso cria uma mistura homogênea com uma textura semelhante à de solo úmido.

Estágio 2: Ignição e Combustão

Essa mistura é espalhada em uma camada sobre uma grande grade permeável de movimento lento chamada esteira de sinterização. A superfície superior desse leito passa sob uma coifa de ignição, que acende as partículas de coque na superfície.

Estágio 3: Fusão Incipiente e Ligação

À medida que a esteira avança, o ar é puxado para baixo através do leito. Isso arrasta a estreita zona de combustão de alta temperatura para baixo através de toda a camada de material. Essa onda de calor faz com que as superfícies das partículas de minério de ferro se tornem semiderretidas ou "pegajosas". Os átomos nessas superfícies difundem-se através dos limites das partículas, fundindo-as em uma massa única e porosa.

Compreendendo as Compensações e as Características Principais

A sinterização é uma solução otimizada, não perfeita. Compreender suas características inerentes é fundamental para apreciar seu papel.

A Porosidade Inerente é uma Característica, Não um Defeito

O objetivo da sinterização não é criar um sólido totalmente denso e não poroso. A microporosidade do produto sinterizado final é uma característica deliberada e crucial que garante excelente permeabilidade ao gás dentro do alto-forno.

Consumo Significativo de Energia

Como um processo de alta temperatura, a sinterização consome uma quantidade substancial de energia, principalmente da combustão de finos de coque. As plantas modernas incorporam extensos sistemas de recuperação de calor e reciclagem de gás para mitigar esse custo operacional e impacto ambiental.

Foco na Consistência, Não na Forma Final

Ao contrário da metalurgia do pó, onde a sinterização é usada para criar uma peça final precisa, o objetivo na siderurgia é a preparação de material a granel. O foco é produzir sinter com composição química, resistência e porosidade consistentes, não atingir uma dimensão final específica.

Como Aplicar Isso ao Seu Papel

Sua perspectiva sobre a sinterização dependerá de seu foco específico dentro da indústria.

- Se seu foco principal é a eficiência do processo: Veja a sinterização como a chave para desbloquear a estabilidade do alto-forno, permeabilidade superior ao gás e uma menor taxa de consumo de coque.

- Se seu foco principal é a ciência dos materiais: Reconheça a sinterização como um processo de aglomeração térmica impulsionado pela difusão atômica, criando um agregado forte e poroso sem atingir o ponto de fusão total do material.

- Se seu foco principal é a logística operacional: Trate a sinterização como uma etapa crítica de reciclagem de resíduos e preparação de matéria-prima que torna minérios finos anteriormente inutilizáveis um ativo valioso.

Em última análise, o processo de sinterização é a ponte essencial entre matérias-primas inconsistentes e as demandas de alto desempenho da siderurgia moderna.

Tabela Resumo:

| Aspecto Chave | Benefício na Siderurgia |

|---|---|

| Transformação do Material | Converte finos de minério inutilizáveis em um sinter forte e de granulação grossa. |

| Eficiência do Alto-Forno | Cria uma estrutura porosa para fluxo superior de gás e transferência de calor. |

| Redução de Combustível e Custo | Diminui a quantidade de coque caro necessário para a fabricação de ferro. |

| Estabilidade do Processo | Fornece uma matéria-prima consistente e previsível para o alto-forno. |

| Reciclagem de Resíduos | Permite a reutilização de pós de usinas siderúrgicas e outros subprodutos finos. |

Pronto para Otimizar Seu Processamento de Materiais?

Assim como a sinterização é vital para preparar matérias-primas para o alto-forno, ter o equipamento de laboratório certo é crítico para desenvolver e controlar seus processos industriais. A KINTEK é especializada no fornecimento de equipamentos de laboratório e consumíveis de alta qualidade para testes e pesquisa de materiais, ajudando você a alcançar a precisão e a consistência que suas operações exigem.

Entre em contato conosco hoje usando o formulário abaixo para discutir como nossas soluções podem apoiar sua pesquisa de sinterização, controle de qualidade e otimização de processos. Deixe a KINTEK ser sua parceira no aprimoramento da eficiência e do desempenho.

Guia Visual

Produtos relacionados

- Forno de Tubo de Alta Temperatura de Laboratório de 1700℃ com Tubo de Alumina

- Esterilizador de Laboratório Autoclave Máquina de Esterilização de Pó de Ervas para Plantas

- Máquina de Forno de Prensagem a Quente a Vácuo para Laminação e Aquecimento

- Equipamento de Forno Tubular de Deposição Química a Vapor Aprimorada por Plasma Inclinado Rotativo PECVD

- Autoclave Esterilizador de Laboratório Rápido de Bancada 35L 50L 90L para Uso em Laboratório

As pessoas também perguntam

- Por que um Suporte de Tubo de Cerâmica de Alumina é Necessário para Experimentos de 1100°C? Garanta Precisão de Dados e Inércia Química

- Qual é a pressão em um forno tubular? Limites Essenciais de Segurança para o Seu Laboratório

- Qual é a temperatura de alta temperatura do tubo de cerâmica? De 1100°C a 1800°C, Escolha o Material Certo

- Quais fatores influenciam o design geral de um forno tubular? Combine seu processo com o sistema perfeito

- Quais são as vantagens de usar um revestimento de alumina em um forno tubular para simulações de corrosão de combustão de biomassa?