Na fabricação aditiva, a sinterização é um processo térmico que funde material em pó para formar um objeto sólido, camada por camada. Isso é alcançado aplicando calor a uma temperatura abaixo do ponto de fusão do material, fazendo com que as partículas individuais se liguem em nível atômico sem nunca se transformarem em líquido.

A distinção crítica a ser compreendida é que a sinterização não é fusão. É um processo em estado sólido que funde partículas, muito parecido com empacotar firmemente bolas de neve até que formem um único bloco de gelo, o que difere fundamentalmente de processos que derretem completamente o pó em uma piscina líquida.

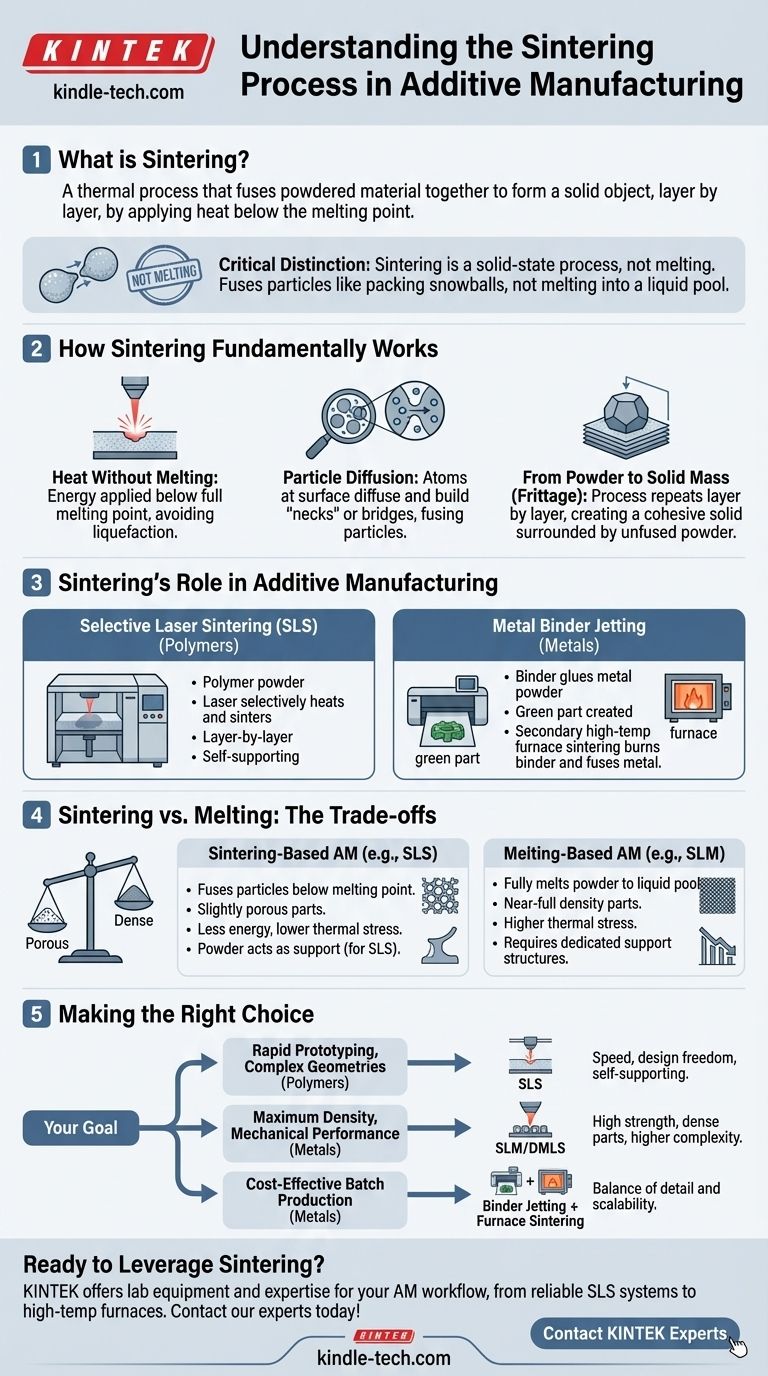

Como a Sinterização Funciona Fundamentalmente

A sinterização é um princípio de fabricação estabelecido há muito tempo, tradicionalmente usado em cerâmica e metalurgia do pó, que foi adaptado para a impressão 3D moderna. Sua eficácia depende de uma transformação física simples, mas poderosa.

O Princípio Central: Calor Sem Fusão

A característica definidora da sinterização é a aplicação cuidadosa de energia — tipicamente de um laser ou feixe de elétrons — para aquecer um material a um ponto onde seus átomos se tornam altamente ativos.

Essa temperatura é mantida logo abaixo do ponto de fusão total do material. Isso evita que o material se liquefaça, o que previne problemas relacionados a alto estresse térmico e a necessidade de extensas estruturas de suporte encontradas em processos baseados em fusão.

O Nível Atômico: Difusão de Partículas

Nesta temperatura elevada, os átomos na superfície de cada partícula de pó começam a vibrar e se mover rapidamente.

Essa atividade permite que os átomos se difundam através dos limites das partículas adjacentes. Essa migração atômica efetivamente constrói "pescoços" ou pontes entre as partículas, fundindo-as em uma massa única e coesa.

O Resultado: De Pó a Massa Sólida

À medida que a fonte de energia escaneia o leito de pó de acordo com o projeto digital, ela deixa um rastro de material sólido e fundido. Este processo, também conhecido como frittagem, repete-se camada por camada até que o objeto tridimensional final esteja completo, cercado por pó não fundido que muitas vezes pode ser reciclado.

O Papel da Sinterização na Fabricação Aditiva

Embora o princípio seja universal, sua aplicação é mais proeminente em tecnologias de fusão em leito de pó. Esses processos aproveitam a sinterização para criar peças complexas diretamente de um arquivo digital.

Sinterização Seletiva a Laser (SLS) Explicada

A Sinterização Seletiva a Laser (SLS) é a tecnologia AM baseada em sinterização mais comum. Em uma máquina SLS, uma fina camada de pó de polímero (como nylon) é espalhada sobre uma plataforma de construção.

Um laser de CO2 de alta potência então escaneia seletivamente a seção transversal da peça para aquela camada. A energia do laser aquece o pó apenas o suficiente para sinterizar as partículas. A plataforma então baixa, uma nova camada de pó é aplicada, e o processo se repete.

Sinterização em AM de Metal

A sinterização também é crítica para algumas formas de impressão 3D de metal. Em processos como a Jateamento de Ligante Metálico (Metal Binder Jetting), um agente ligante líquido é primeiro usado para "colar" as partículas de pó metálico, criando uma "peça verde" frágil.

Esta peça verde é então removida da impressora e colocada em um forno de alta temperatura. No forno, a peça passa por um processo de sinterização secundário que queima o ligante e funde as partículas de metal em um componente denso e sólido.

Compreendendo as Trocas: Sinterização vs. Fusão

A escolha entre um processo AM que sinteriza e um que funde (como a Fusão Seletiva a Laser, ou SLM) envolve trocas claras ligadas ao seu objetivo final.

O Impacto nas Propriedades da Peça

Como a sinterização não liquefaz completamente o material, as peças resultantes são inerentemente um tanto porosas. Embora essa porosidade seja frequentemente mínima e aceitável para muitas aplicações, a fusão completa do pó geralmente produz peças mais densas e fortes.

Vantagens do Método de Sinterização

A sinterização requer menor entrada de energia e induz menor estresse térmico na peça durante o processo de construção. Uma grande vantagem na SLS é que o pó não sinterizado circundante atua como uma estrutura de suporte natural, permitindo a criação de geometrias complexas e peças interligadas sem suportes dedicados.

Considerações de Pós-Processamento

Peças feitas por fusão frequentemente exigem tratamentos térmicos significativos para alívio de estresse. Processos baseados em sinterização podem ter requisitos diferentes. Por exemplo, peças de Jateamento de Ligante Metálico exigem a etapa de sinterização em forno para atingir suas propriedades finais, tornando-a uma parte integrante do fluxo de trabalho.

Fazendo a Escolha Certa para o Seu Objetivo

A seleção de uma tecnologia de leito de pó depende inteiramente do material, desempenho e requisitos geométricos específicos do seu projeto.

- Se o seu foco principal é prototipagem rápida ou geometrias complexas com polímeros: SLS é uma excelente escolha devido à sua velocidade, liberdade de design e natureza autossustentável.

- Se o seu foco principal é máxima densidade e desempenho mecânico em peças metálicas: Um processo baseado em fusão como SLM ou DMLS pode ser mais adequado, apesar de sua maior complexidade e custo.

- Se o seu foco principal é a produção em lote econômica de peças metálicas: O Jateamento de Ligante Metálico seguido por uma etapa de sinterização em forno pode oferecer um equilíbrio atraente de detalhes e escalabilidade.

Em última análise, compreender a sinterização permite que você vá além dos termos de marketing e avalie as tecnologias AM baseadas em pó com base em seus princípios físicos centrais e como eles se alinham com seus objetivos de engenharia.

Tabela Resumo:

| Aspecto | AM Baseada em Sinterização (ex: SLS) | AM Baseada em Fusão (ex: SLM) |

|---|---|---|

| Princípio do Processo | Funde partículas abaixo do ponto de fusão | Derrete completamente o pó em uma piscina líquida |

| Porosidade Típica | Levemente porosa | Densidade quase total |

| Estruturas de Suporte | Pó não sinterizado atua como suporte | Requer estruturas de suporte dedicadas |

| Ideal Para | Geometrias complexas, prototipagem rápida | Peças metálicas de alta resistência e densidade |

Pronto para aproveitar a sinterização em seu próximo projeto? Seja para um sistema SLS confiável para prototipagem ou um forno de alta temperatura para jateamento de ligante metálico, a KINTEK possui o equipamento de laboratório e a experiência para apoiar seu fluxo de trabalho de fabricação aditiva. Entre em contato com nossos especialistas hoje para encontrar a solução perfeita para as necessidades do seu laboratório!

Guia Visual

Produtos relacionados

- Forno de Cerâmica de Porcelana Dentária de Zircônia para Sinterização em Consultório com Transformador

- Forno de Sinterização de Fio de Molibdênio a Vácuo para Tratamento Térmico a Vácuo e Sinterização de Fio de Molibdênio

- Forno de Tratamento Térmico a Vácuo e Sinterização com Pressão de Ar de 9MPa

- Forno de Mufla de Alta Temperatura para Desgaseificação e Pré-Sinterização de Laboratório

- Forno de Sinterização de Porcelana Dental a Vácuo

As pessoas também perguntam

- Qual é o preço do forno de sinterização de zircônia? Invista em Precisão, Não Apenas em uma Etiqueta de Preço

- É possível mudar a cor das coroas de zircônia? Compreendendo a Natureza Permanente da Zircônia

- O que torna a zircônia translúcida? A Ciência por Trás da Estética Odontológica Moderna

- Qual é a temperatura de sinterização da zircônia? Dominando o Protocolo para Restaurações Dentárias Perfeitas

- Qual é uma das mais recentes aplicações para cerâmicas dentárias? Zircônia Monolítica para Pontes de Arco Total