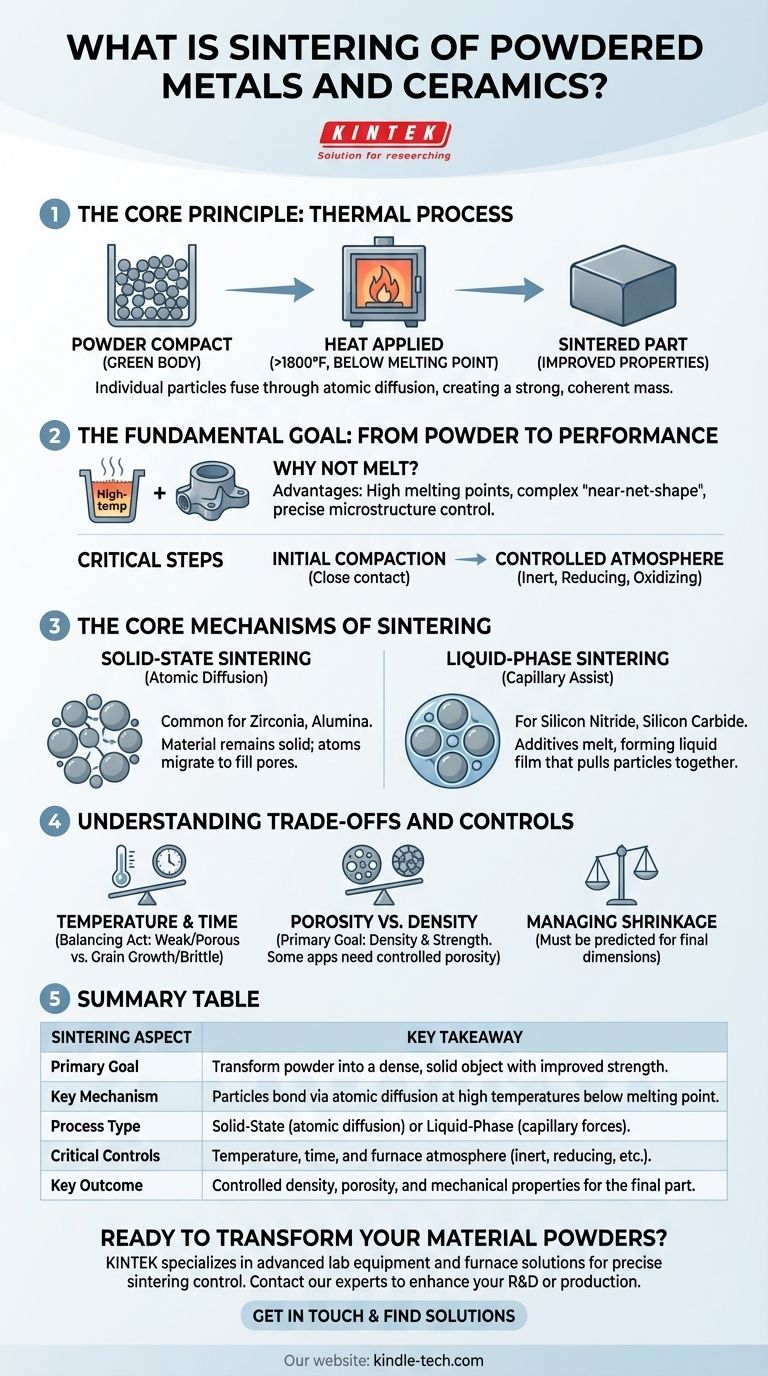

Em essência, a sinterização é um processo térmico usado para converter uma coleção de pó metálico ou cerâmico em um objeto sólido e denso. Isso é alcançado aquecendo o material a uma alta temperatura, tipicamente acima de 1800°F (982°C), mas abaixo de seu ponto de fusão completo. A essa temperatura, as partículas individuais se fundem por difusão atômica, criando uma massa forte e coesa com propriedades mecânicas significativamente melhoradas.

O princípio central da sinterização não é fundir o material, mas usar calor controlado para encorajar as partículas individuais a se ligarem e densificarem. Isso transforma um compacto de pó frágil em um componente robusto e projetado.

O Objetivo Fundamental: Do Pó ao Desempenho

A sinterização é uma etapa crítica na metalurgia do pó e no processamento de cerâmicas. É a ponte entre uma forma frouxamente compactada e uma peça funcional de alta resistência.

Por que Não Simplesmente Fundir o Material?

Embora a fusão e a fundição possam formar peças sólidas, a sinterização oferece vantagens distintas. Ela permite a criação de peças a partir de materiais com pontos de fusão extremamente altos e possibilita a produção de componentes complexos, "quase em forma final" (near-net-shape), que exigem acabamento mínimo. Também proporciona controle preciso sobre a microestrutura final, incluindo propriedades como densidade e porosidade.

O Papel da Compactação Inicial

Antes da sinterização, o pó é tipicamente prensado em uma forma desejada, muitas vezes chamada de "corpo verde". Esta compactação inicial é crucial, pois força as partículas a um contato próximo. Quanto mais íntimo o contato, mais eficientemente os átomos podem se difundir entre as partículas durante o processo de aquecimento.

A Importância de uma Atmosfera Controlada

O processo de sinterização é conduzido em uma atmosfera de forno cuidadosamente controlada. Dependendo do material, esta pode ser inerte (para prevenir reações indesejadas), redutora (para remover óxidos superficiais de pós metálicos) ou oxidante. Este controle é essencial para prevenir contaminação e garantir a integridade química final do material.

Os Mecanismos Centrais da Sinterização

A ligação entre as partículas ocorre através de dois mecanismos principais, escolhidos com base no material que está sendo processado.

Sinterização em Estado Sólido: Difusão Atômica

Na sinterização em estado sólido, o material permanece inteiramente sólido durante todo o processo. Os átomos migram através dos limites onde as partículas se tocam, preenchendo gradualmente os vazios (poros) entre elas. Isso faz com que as partículas se fundam e a peça geral encolha e densifique.

Este método é comum para cerâmicas como zircônia e alumina. A força motriz é a redução da energia superficial — é mais energeticamente favorável para as partículas formarem uma massa sólida do que permanecerem como grãos individuais.

Sinterização em Fase Líquida: Uma Assistência Capilar

Para materiais difíceis de densificar, como nitreto de silício e carboneto de silício, a sinterização em fase líquida é utilizada. Neste processo, aditivos específicos são misturados com o pó primário.

Na temperatura de sinterização, esses aditivos derretem e formam uma fina película líquida ao redor das partículas sólidas. Este líquido puxa as partículas juntas através de forças capilares, muito parecido com a forma como a areia molhada se une. Isso permite um rearranjo mais rápido das partículas e uma densificação mais acelerada.

Compreendendo as Trocas e Controles

A sinterização bem-sucedida é um ato de equilíbrio. As propriedades finais do componente são ditadas pelo controle cuidadoso dos parâmetros do processo.

Temperatura e Tempo

As duas variáveis mais críticas são temperatura e tempo. Calor ou tempo insuficientes resultarão em uma peça fraca e porosa com ligação incompleta. No entanto, calor ou tempo excessivos podem causar crescimento de grãos indesejável, o que pode tornar o material final quebradiço.

Porosidade vs. Densidade

O objetivo principal da sinterização é tipicamente reduzir a porosidade e aumentar a densidade. Uma peça totalmente densa geralmente possui a maior resistência mecânica e dureza. No entanto, em algumas aplicações, como filtros ou rolamentos autolubrificantes, um nível específico de porosidade controlada é o resultado desejado.

Gerenciando o Encolhimento

À medida que os vazios entre as partículas são eliminados, todo o componente encolhe. Este encolhimento é significativo e deve ser precisamente previsto e levado em consideração no projeto inicial do molde e do corpo verde para atingir as dimensões finais corretas.

Fazendo a Escolha Certa para Sua Aplicação

Controlar o processo de sinterização permite adaptar a microestrutura do material para um objetivo de desempenho específico.

- Se o seu foco principal é a máxima resistência mecânica: Você deve otimizar para a maior densidade possível, o que muitas vezes envolve temperaturas mais altas, tempos mais longos ou o uso de sinterização em fase líquida para eliminar completamente a porosidade.

- Se o seu foco principal é o isolamento térmico ou elétrico: A chave é alcançar uma microestrutura e densidade específicas, pois esses fatores governam diretamente a resistência do material ao fluxo de calor ou eletricidade.

- Se o seu foco principal é produzir peças complexas e de alta precisão: O controle cuidadoso das características iniciais do pó e a previsão do encolhimento durante o ciclo de sinterização são suas variáveis mais críticas.

Em última análise, dominar a sinterização é sobre controlar precisamente o calor, o tempo e a atmosfera para transformar pó simples em um componente projetado de alto desempenho.

Tabela Resumo:

| Aspecto da Sinterização | Principal Conclusão |

|---|---|

| Objetivo Primário | Transformar pó em um objeto denso e sólido com resistência melhorada. |

| Mecanismo Chave | Partículas se ligam por difusão atômica em altas temperaturas abaixo do ponto de fusão. |

| Tipo de Processo | Estado Sólido (difusão atômica) ou Fase Líquida (forças capilares). |

| Controles Críticos | Temperatura, tempo e atmosfera do forno (inerte, redutora, etc.). |

| Resultado Chave | Densidade, porosidade e propriedades mecânicas controladas para a peça final. |

Pronto para transformar seus pós de material em componentes de alto desempenho?

O controle preciso da temperatura, atmosfera e tempo é fundamental para uma sinterização bem-sucedida. A KINTEK é especializada em equipamentos de laboratório avançados e soluções de fornos necessários para dominar este processo. Quer você esteja trabalhando com metais, cerâmicas ou compósitos avançados, nossa experiência pode ajudá-lo a alcançar a densidade, resistência e microestrutura exatas que sua aplicação exige.

Entre em contato com nossos especialistas em sinterização hoje para discutir como nosso equipamento confiável pode aprimorar suas capacidades de P&D ou produção. Entre em contato através do nosso formulário de contato para encontrar a solução perfeita para as necessidades do seu laboratório.

Guia Visual

Produtos relacionados

- Forno de Tubo de Quartzo para Processamento Térmico Rápido (RTP) de Laboratório

- Forno de Sinterização de Fio de Molibdênio a Vácuo para Tratamento Térmico a Vácuo e Sinterização de Fio de Molibdênio

- Forno de Tubo de Laboratório de Alta Temperatura de 1400℃ com Tubo de Alumina

- Fornalha Vertical de Tubo Laboratorial

- Forno de Tubo de Alta Temperatura de Laboratório de 1700℃ com Tubo de Alumina

As pessoas também perguntam

- Por que os tubos de quartzo são preferidos para a combustão de pó de cromo? Resistência superior ao calor e clareza óptica

- Por que usar tubos de quartzo e selagem a vácuo para eletrólitos sólidos de sulfeto? Garante pureza e estequiometria

- Qual o papel de um forno tubular de quartzo na síntese de hBN? Otimize os seus resultados de deposição química em fase vapor

- Qual é o papel de um forno tubular no tratamento térmico de eletrólitos de argirodita? Domine a Condutividade Iônica

- Como limpar um forno tubular de quartzo? Previna a Contaminação e Prolongue a Vida Útil do Tubo