Em essência, a sinterização é o processo de transformar um material em pó, como a argila, em um objeto sólido e denso usando calor elevado. Isso é conseguido aquecendo o material a uma temperatura abaixo do seu ponto de fusão, o que faz com que as partículas individuais se fundam nos seus pontos de contacto. Essa ligação em nível atômico elimina os espaços vazios entre as partículas, resultando em uma peça cerâmica final mais dura, forte e durável.

O conceito crucial a entender é que a sinterização não é fusão. É um processo em estado sólido onde o calor energiza os átomos nas partículas de argila, fazendo com que se difundam e se liguem através de suas fronteiras, removendo sistematicamente a porosidade e criando um corpo cerâmico unificado e forte.

Como a Sinterização Transforma Fundamentalmente a Argila

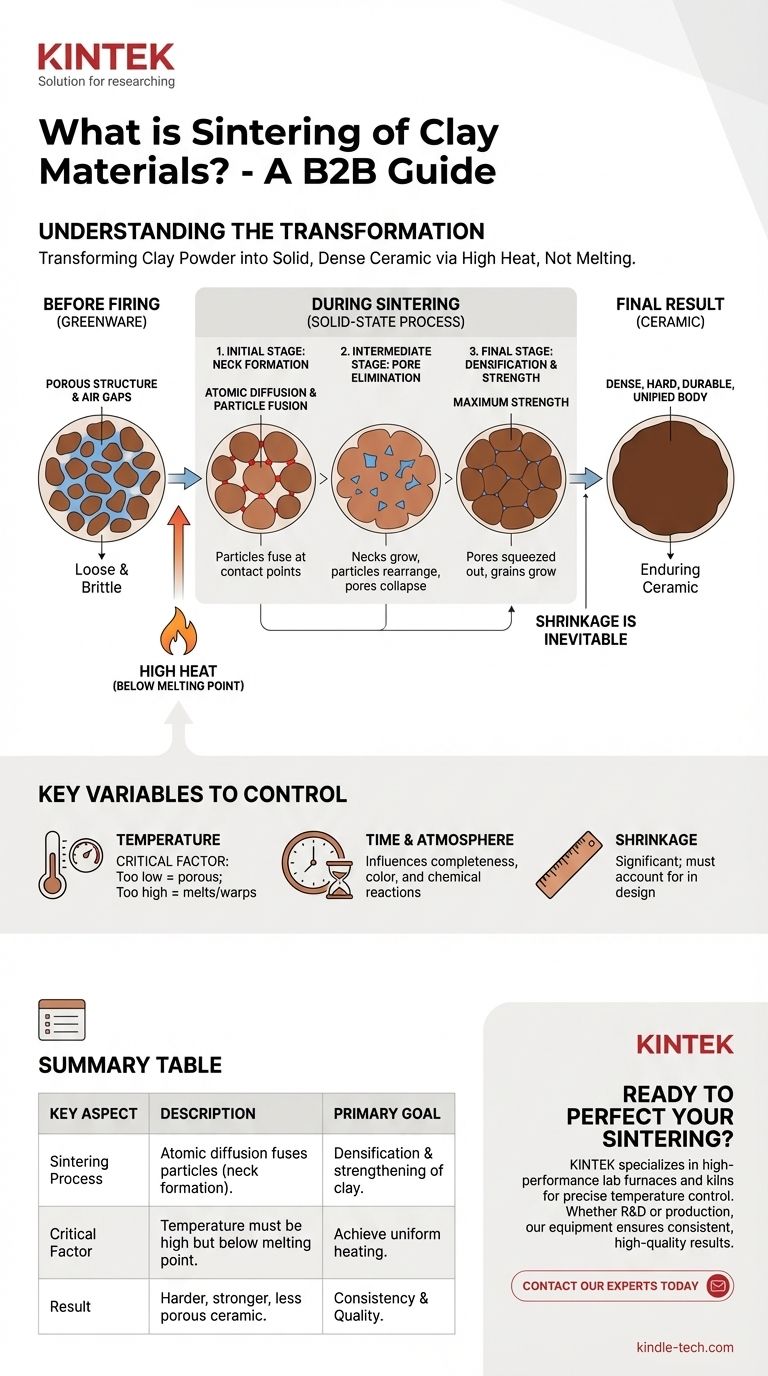

Para realmente compreender a sinterização, você deve visualizar a mudança ocorrendo em um nível microscópico. É uma jornada de uma coleção solta de partículas para uma massa única e integrada.

O Ponto de Partida: Uma Estrutura Porosa

Antes da queima, um objeto feito de argila seca (conhecido como peça crua) é simplesmente uma massa compactada de partículas individuais de argila. É frágil e preenchido com inúmeras pequenas lacunas de ar, ou poros, tornando-o altamente poroso e fraco.

O Papel do Calor (Não Fusão)

Quando colocada em um forno, a argila é aquecida a uma alta temperatura, mas uma que é cuidadosamente controlada para permanecer abaixo do ponto de liquefação da argila. Este calor não transforma a argila em líquido; em vez disso, fornece a energia necessária para ativar o movimento atômico dentro das partículas sólidas.

Difusão Atômica e Fusão de Partículas

Essa energia adicional permite que os átomos na superfície das partículas de argila se tornem móveis. Eles começam a migrar através das fronteiras onde as partículas se tocam, um processo chamado difusão atômica. Essa migração efetivamente constrói pontes, ou "pescoços", entre partículas adjacentes, fundindo-as em uma única rede conectada.

O Resultado Final: Densificação e Resistência

À medida que essas conexões crescem, as partículas se aproximam, encolhendo e fechando sistematicamente os poros entre elas. Esse processo, conhecido como densificação, é o objetivo principal da sinterização. Ao eliminar o espaço vazio, o material torna-se significativamente mais denso, duro e forte, transformando a argila frágil em cerâmica durável.

As Principais Etapas da Sinterização Cerâmica

A transformação de pó para cerâmica sólida geralmente ocorre em três estágios sobrepostos.

Estágio Inicial: Formação de Pescoço

No início do processo, os pontos onde as partículas individuais se tocam começam a se fundir. Essas ligações iniciais, ou pescoços, começam a ligar o pó solto em uma estrutura coesa, embora ainda muito porosa.

Estágio Intermediário: Eliminação de Poros

À medida que a temperatura se mantém ou aumenta, os pescoços crescem e as partículas se rearranjam para se compactarem mais firmemente. A rede de poros interconectados colapsa em bolsões menores e isolados de gás aprisionado. Durante este estágio, o corpo cerâmico sofre a maior parte de sua contração e densificação.

Estágio Final: Crescimento de Grãos

No estágio final, os poros isolados restantes são espremidos, e os grãos cristalinos individuais dentro da cerâmica podem começar a crescer. Isso completa o processo de densificação, resultando em um corpo cerâmico forte com porosidade mínima e resistência máxima.

Compreendendo as Variáveis Chave

A sinterização é um processo preciso. Controlar as variáveis é essencial para alcançar o resultado desejado, pois pequenas mudanças podem ter efeitos significativos no produto final.

A Temperatura é Crítica

O perfil de temperatura é o fator mais importante. Se a temperatura for muito baixa, a sinterização será incompleta, deixando a peça fraca e porosa. Se a temperatura for muito alta, o material pode começar a derreter, levando a empenamento, inchaço ou colapso completo do objeto no forno.

Tempo e Atmosfera Importam

A quantidade de tempo que a cerâmica passa na temperatura máxima influencia diretamente o quão completamente ela sinteriza. Além disso, a composição química da atmosfera do forno (por exemplo, rica em oxigênio ou privada dele) pode afetar as reações químicas durante a sinterização, impactando a cor e outras propriedades da peça final.

A Contração é Inevitável

Como a sinterização funciona eliminando o espaço vazio entre as partículas, o objeto inteiro irá encolher. Os ceramistas devem considerar essa contração, que pode ser significativa, durante o projeto inicial e a formação da peça.

Aplicando Isso ao Seu Objetivo Cerâmico

Compreender os princípios da sinterização permite controlar o resultado do seu trabalho com intenção.

- Se o seu foco principal é cerâmica funcional e estanque (por exemplo, uma caneca ou tigela): Seu objetivo é a sinterização completa para alcançar a vitrificação, que fecha todos os poros e torna a cerâmica impermeável à água.

- Se o seu foco principal é criar cerâmicas porosas (por exemplo, um vaso de terracota ou um filtro de água): Você usará temperaturas de queima mais baixas para alcançar deliberadamente apenas a sinterização parcial, preservando uma rede de poros abertos.

- Se o seu foco principal são efeitos artísticos específicos: Manipular a temperatura, o tempo e a atmosfera do forno permite controlar precisamente a textura final, a resistência e a cor da sua peça cerâmica acabada.

Em última análise, dominar a sinterização é dominar a transformação fundamental da terra bruta em arte e tecnologia cerâmica duradoura.

Tabela Resumo:

| Aspecto Chave | Descrição |

|---|---|

| Objetivo Principal | Densificação e fortalecimento da argila pela eliminação de poros. |

| Processo Chave | A difusão atômica funde partículas nos pontos de contato (formação de pescoço). |

| Fator Crítico | A temperatura deve ser alta, mas abaixo do ponto de fusão da argila. |

| Resultado | Um objeto cerâmico mais duro, forte e menos poroso. |

Pronto para aperfeiçoar seu processo de sinterização cerâmica? A KINTEK é especializada em fornos e estufas de laboratório de alto desempenho que oferecem o controle preciso de temperatura e o aquecimento uniforme essenciais para resultados consistentes e de alta qualidade. Seja em P&D ou produção, nosso equipamento é projetado para atender às suas necessidades exatas de sinterização. Entre em contato com nossos especialistas hoje para encontrar a solução ideal para o seu laboratório!

Guia Visual

Produtos relacionados

- Forno de Mufla de 1800℃ para Laboratório

- Forno de Mufla de 1700℃ para Laboratório

- Forno de Mufla de Alta Temperatura para Desgaseificação e Pré-Sinterização de Laboratório

- Forno Muffle de Laboratório com Muffle de Elevação Inferior

- Forno Muffle de 1400℃ para Laboratório

As pessoas também perguntam

- O que é revestimento de forno? O Sistema Projetado que Protege Seus Processos de Alta Temperatura

- Qual é a aplicação de um forno mufla? Obtenha Processamento de Alta Temperatura Livre de Contaminação

- Como você testa um metal para determinar sua qualidade? Verifique as Propriedades Mecânicas e Químicas para Sua Aplicação

- A que temperatura o quartzo amolece? Compreenda os limites práticos para equipamentos de laboratório

- Como limpar um forno mufla? Um Guia Passo a Passo para Garantir Segurança e Longevidade