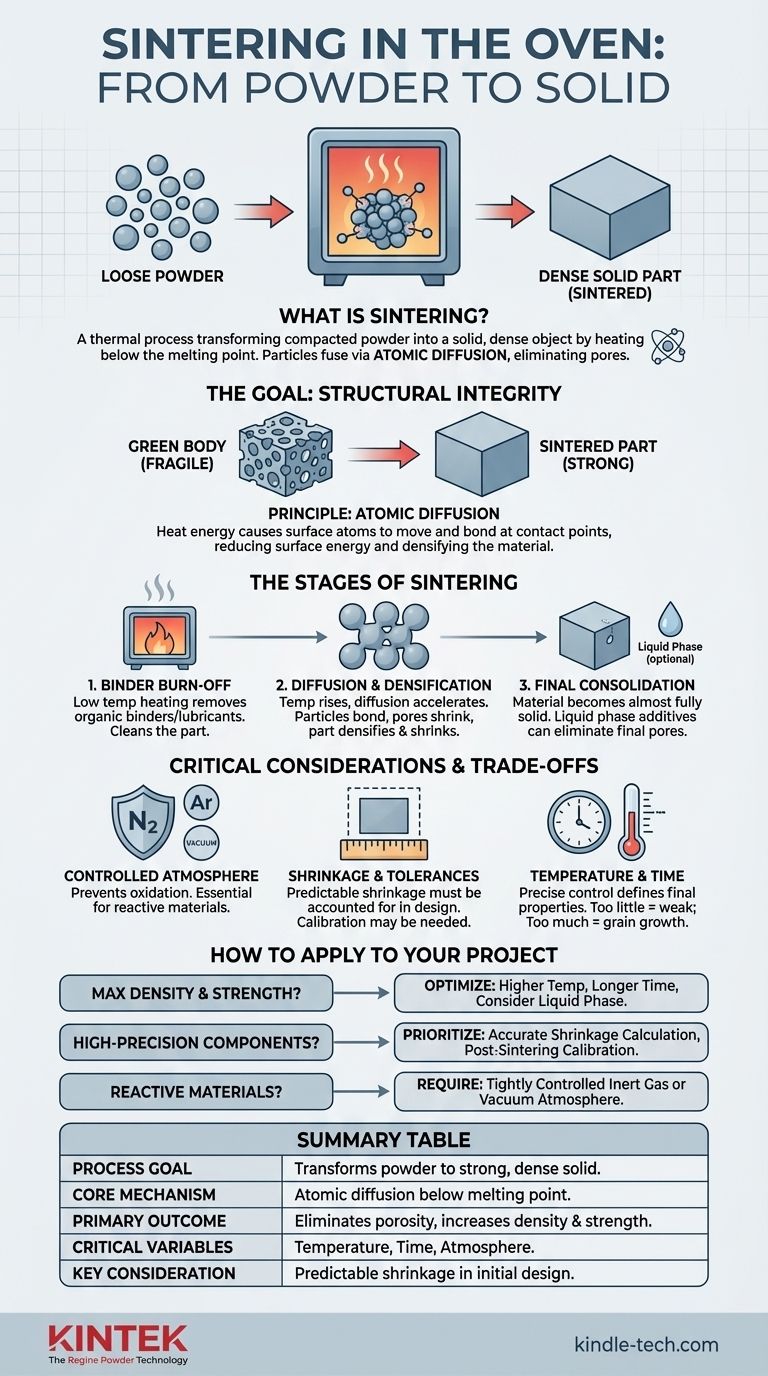

Em essência, a sinterização é um processo térmico que transforma um pó compactado em um objeto sólido e denso, aquecendo-o em um forno a uma temperatura logo abaixo de seu ponto de fusão. Em vez de derreter, as partículas individuais do pó se fundem por meio da difusão atômica. Este processo elimina os espaços vazios, ou poros, entre as partículas, resultando em uma massa forte e coerente com propriedades mecânicas significativamente melhoradas.

O principal desafio na fabricação baseada em pó é converter uma forma frágil e porosa em uma peça robusta e sólida. A sinterização resolve isso não derretendo o material, mas usando calor controlado para encorajar as partículas individuais a se ligarem e se fundirem, eliminando efetivamente os vazios internos e criando uma estrutura densa e unificada.

O Objetivo da Sinterização: Do Pó ao Sólido

A sinterização é a etapa crítica que proporciona integridade estrutural a peças feitas de pós cerâmicos ou metálicos. Todo o processo é uma jornada de uma coleção solta de partículas para um componente projetado de alto desempenho.

O Ponto de Partida do 'Corpo Verde'

Antes de entrar no forno, o pó bruto é primeiro prensado na forma desejada usando um molde e uma matriz. Esta peça inicial, conhecida como "corpo verde" ou compacto, tem a geometria correta, mas é mecanicamente frágil e altamente porosa.

O Princípio da Difusão Atômica

A magia da sinterização acontece abaixo do ponto de fusão do material. O alto calor fornece energia para que os átomos nas superfícies das partículas adjacentes se movam e se liguem por difusão em seus pontos de contato. Pense nisso como um aglomerado de bolhas de sabão se fundindo para reduzir sua área de superfície total; as partículas se fundem para diminuir sua energia de superfície geral.

O Resultado: Aumento da Densidade e Resistência

À medida que as partículas se ligam e se aproximam, as lacunas e poros entre elas encolhem e eventualmente se fecham. Esta densificação é o objetivo principal. Ao eliminar a porosidade, a peça final torna-se significativamente mais forte, mais dura e menos permeável do que sua contraparte "verde".

Uma Jornada Pelo Forno: As Etapas da Sinterização

Quando o corpo verde é colocado no forno, ele passa por um ciclo térmico precisamente controlado, projetado para alcançar a densificação ideal.

Etapa 1: Queima do Aglutinante

Na fase inicial de aquecimento, em temperaturas mais baixas, quaisquer aglutinantes orgânicos ou lubrificantes usados durante a fase de prensagem são queimados. Esta etapa de "limpeza" é crucial para evitar defeitos na peça final.

Etapa 2: Ligação por Difusão e Densificação

À medida que a temperatura sobe em direção ao ponto de sinterização alvo, a difusão acelera. Os pontos de contato entre as partículas crescem em "pescoços", puxando os centros das partículas para mais perto. É aqui que a maior parte da contração e eliminação de poros ocorre à medida que a peça se densifica.

Etapa 3: Consolidação Final

Na etapa final, o material está quase totalmente sólido, restando apenas poros isolados e fechados. Para eliminar esses últimos vazios, o processo pode envolver uma técnica chamada sinterização em fase líquida, onde uma pequena quantidade de um aditivo derrete e flui para os poros, efetivamente "soldando" a estrutura por dentro.

Compreendendo as Trocas e Considerações

A sinterização é um processo poderoso, mas requer controle preciso para atingir o resultado desejado. Seu sucesso depende do gerenciamento de várias variáveis críticas.

Atmosferas Controladas são Cruciais

Os fornos de sinterização frequentemente usam uma atmosfera controlada (por exemplo, nitrogênio, argônio ou vácuo). Isso é essencial para evitar a oxidação ou outras reações químicas indesejadas com o material quente, o que poderia comprometer suas propriedades finais.

O Desafio da Contração e Tolerâncias

Como a densificação envolve a eliminação de poros, a peça inevitavelmente encolherá durante a sinterização. Essa contração deve ser precisamente prevista e levada em conta no projeto inicial da ferramenta do corpo verde. Para peças que exigem tolerâncias extremamente apertadas, uma etapa de calibração pós-sinterização (re-prensagem da peça) pode ser necessária.

Temperatura e Tempo Definem o Resultado

As propriedades finais de uma peça sinterizada dependem diretamente da temperatura de sinterização e do tempo gasto no forno. Pouco calor ou tempo resulta em densificação incompleta e uma peça fraca. Muito pode causar crescimento indesejado de grãos, o que também pode degradar as propriedades mecânicas.

Como Aplicar Isso ao Seu Projeto

Os parâmetros específicos do seu processo de sinterização devem ser ditados pelo objetivo final do seu componente.

- Se o seu foco principal é a densidade e resistência máximas: Você precisará otimizar para temperaturas mais altas e tempos de sinterização mais longos, potencialmente utilizando aditivos de fase líquida para eliminar a porosidade final.

- Se o seu foco principal são componentes de alta precisão: Você deve priorizar o cálculo preciso da contração no projeto inicial do seu molde e considerar uma etapa de calibração final após a sinterização.

- Se você está trabalhando com materiais reativos (como certos metais): Sua principal preocupação deve ser o ambiente do forno, exigindo uma atmosfera de gás inerte ou vácuo rigidamente controlada para evitar a oxidação.

Em última análise, dominar a sinterização é sobre controlar precisamente o calor, o tempo e a atmosfera para transformar pó simples em um componente de alto desempenho e engenharia.

Tabela Resumo:

| Aspecto da Sinterização | Principal Conclusão |

|---|---|

| Objetivo do Processo | Transforma compactos de pó frágeis em sólidos fortes e densos. |

| Mecanismo Central | A difusão atômica liga as partículas abaixo do ponto de fusão. |

| Resultado Principal | Elimina a porosidade, aumenta a densidade e melhora as propriedades mecânicas. |

| Variáveis Críticas | Temperatura, tempo e atmosfera do forno (por exemplo, vácuo, gás inerte). |

| Consideração Chave | A contração previsível deve ser considerada no projeto inicial da peça. |

Pronto para transformar seus pós de materiais em componentes de alto desempenho?

Dominar o processo de sinterização é fundamental para alcançar a densidade, resistência e precisão que seus projetos exigem. Na KINTEK, somos especializados em fornecer os fornos de laboratório avançados e o suporte especializado de que você precisa para aperfeiçoar seu ciclo de sinterização.

Atendemos laboratórios e fabricantes que exigem processamento térmico preciso para metais, cerâmicas e outros materiais. Nossos equipamentos garantem as atmosferas controladas e as temperaturas exatas críticas para resultados de sinterização bem-sucedidos.

Entre em contato com nossos especialistas em processamento térmico hoje para discutir como nossas soluções de sinterização podem trazer força e integridade ao seu próximo projeto.

Guia Visual

Produtos relacionados

- Forno de Tubo de Laboratório de Alta Temperatura de 1400℃ com Tubo de Alumina

- Forno de Sinterização de Fio de Molibdênio a Vácuo para Tratamento Térmico a Vácuo e Sinterização de Fio de Molibdênio

- Forno de Tratamento Térmico a Vácuo e Sinterização com Pressão de Ar de 9MPa

- Forno de Tubo de Alta Temperatura de Laboratório de 1700℃ com Tubo de Alumina

- Forno de Cerâmica de Porcelana Dentária de Zircônia para Sinterização em Consultório com Transformador

As pessoas também perguntam

- Como um reator de tubo de quartzo e um forno de atmosfera colaboram na pirólise de Co@NC? Síntese de Precisão Mestra

- Qual é o valor técnico de usar uma câmara de reação de tubo de quartzo para testes de corrosão estática? Alcance a Precisão.

- Quais materiais são usados para os tubos em fornos tubulares? Um guia para selecionar o tubo certo para o seu processo

- Como um forno a vácuo com tubo de quartzo contribui para o processo de cristalização de eletrólitos de Li-argirodita dopados com Ag?

- Como um forno tubular de alta temperatura facilita a transformação de fase de produtos de alumina? Domine o Controle Térmico