Em essência, a sinterização de alumínio é um processo de metalurgia do pó usado para criar peças metálicas sólidas e funcionais sem derreter o material. Envolve pegar pó fino de alumínio, pressioná-lo em uma forma específica sob pressão imensa e, em seguida, aquecê-lo em uma atmosfera controlada a uma temperatura logo abaixo do seu ponto de fusão, fazendo com que as partículas individuais se liguem e se fundam.

A sinterização oferece um método econômico para produzir componentes de alumínio complexos e leves em grandes volumes. No entanto, seu sucesso depende criticamente da superação da teimosa camada de óxido que ocorre naturalmente no pó de alumínio, o que pode impedir a ligação adequada.

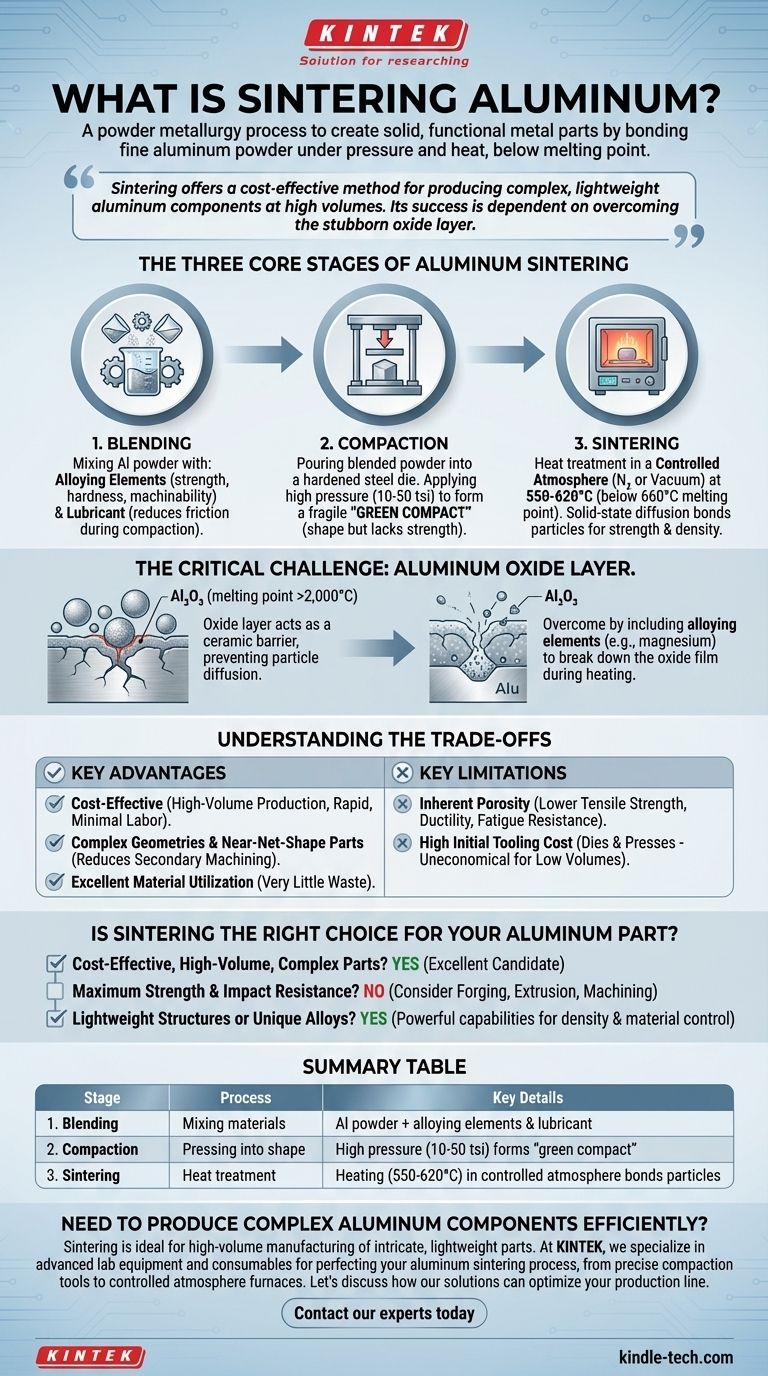

As Três Etapas Principais da Sinterização de Alumínio

O processo, embora tecnicamente sofisticado, pode ser entendido como três etapas distintas de fabricação. Cada estágio é crucial para alcançar as propriedades mecânicas e a precisão dimensional desejadas da peça final.

Etapa 1: Mistura

Antes que qualquer coisa seja prensada, a matéria-prima é preparada. Isso envolve a mistura do pó fino de alumínio com outros elementos.

Elementos de liga como cobre, silício ou magnésio são adicionados para aprimorar propriedades como resistência, dureza e usinabilidade.

Um lubrificante também é misturado para reduzir o atrito durante a fase de compactação, garantindo que o pó flua uniformemente dentro do molde e que a peça acabada possa ser ejetada suavemente.

Etapa 2: Compactação

O pó precisamente misturado é então despejado em um molde de aço endurecido que é o negativo da forma da peça final.

Uma prensa potente aplica pressão extrema (geralmente variando de 10 a 50 toneladas por polegada quadrada), compactando o pó solto em um objeto coeso, embora frágil.

Esta peça resultante é conhecida como "compacto verde". Ela tem a forma e as dimensões do produto final, mas carece de resistência, pois as partículas são mantidas juntas apenas por atrito mecânico.

Etapa 3: Sinterização

Esta é a fase crítica de tratamento térmico que transforma o frágil compacto verde em uma peça metálica robusta.

O compacto verde é colocado em um forno com uma atmosfera rigorosamente controlada (geralmente à base de nitrogênio ou vácuo) para evitar oxidação indesejada.

É aquecido a uma temperatura entre 550°C e 620°C, que está abaixo do ponto de fusão do alumínio de 660°C. Essa energia térmica faz com que os átomos nas superfícies das partículas se difundam, criando fortes ligações metalúrgicas onde se tocam. Este processo, conhecido como difusão no estado sólido, é o que confere à peça sua resistência e densidade finais.

O Desafio Crítico: A Camada de Óxido de Alumínio

Ao contrário de muitos outros metais, o alumínio apresenta um desafio único e significativo para a sinterização devido à sua química.

O que é a Camada de Óxido?

Quando exposto ao ar, o alumínio forma instantaneamente uma camada muito fina, dura e quimicamente estável de óxido de alumínio (Al₂O₃) em sua superfície.

Por que é um Problema

Esta camada de óxido tem um ponto de fusão superior a 2.000°C, muito superior ao do alumínio puro. Ela atua como uma barreira cerâmica, impedindo que os átomos de metal de partículas adjacentes façam contato direto e se difundam durante o processo de sinterização.

Como é Superada

A sinterização bem-sucedida do alumínio requer estratégias específicas para perturbar essa camada de óxido. Isso é frequentemente alcançado pela inclusão de certos elementos de liga, como o magnésio, que podem reagir e decompor o filme de óxido durante o aquecimento, permitindo que o alumínio puro por baixo se ligue.

Compreendendo as Compensações

A sinterização é um método de fabricação poderoso, mas não é universalmente superior. Entender seus prós e contras é fundamental para tomar uma decisão informada.

Vantagens Principais

O principal benefício é a eficiência de custo para produção em alto volume. Uma vez que as ferramentas são feitas, as peças podem ser produzidas rapidamente com o mínimo de mão de obra.

A sinterização se destaca na criação de geometrias complexas e peças de formato quase líquido, reduzindo drasticamente ou eliminando a necessidade de operações de usinagem secundárias.

O processo tem excelente utilização de material, com muito pouco pó sendo desperdiçado em comparação com métodos subtrativos como a usinagem.

Limitações Principais

As peças sinterizadas quase sempre retêm algum nível de porosidade inerente. Isso resulta em menor resistência à tração, ductilidade e resistência à fadiga em comparação com peças feitas de alumínio forjado, fundido ou laminado.

O alto custo inicial das ferramentas (moldes e prensas) torna a sinterização antieconômica para tiragens de baixo volume ou prototipagem.

A Sinterização é a Escolha Certa para Sua Peça de Alumínio?

Para decidir se este processo atende às suas necessidades, avalie as prioridades centrais do seu projeto.

- Se seu foco principal é a produção econômica e de alto volume de peças complexas: A sinterização é um excelente candidato, especialmente para componentes onde a resistência à tração extrema não é a principal prioridade.

- Se seu foco principal é a resistência máxima e a resistência ao impacto: Você deve considerar métodos tradicionais como forjamento, extrusão ou usinagem a partir de um tarugo sólido, pois eles produzem peças totalmente densas.

- Se seu foco principal é a criação de estruturas leves ou ligas exclusivas: A sinterização oferece capacidades poderosas para controlar a densidade e misturar materiais que são difíceis de alcançar com outros métodos.

Ao entender tanto o processo quanto suas compensações inerentes, você pode determinar com confiança se a metalurgia do pó é o caminho ideal para a fabricação de seus componentes de alumínio.

Tabela de Resumo:

| Estágio | Processo | Detalhes Principais |

|---|---|---|

| 1. Mistura | Mistura de matérias-primas | Combina pó de Al com elementos de liga e lubrificante |

| 2. Compactação | Prensagem em forma | Alta pressão (10-50 tsi) forma um 'compacto verde' |

| 3. Sinterização | Tratamento térmico | Aquecimento (550-620°C) em atmosfera controlada liga as partículas |

Precisa produzir componentes de alumínio complexos de forma eficiente?

A sinterização é ideal para a fabricação em alto volume de peças intrincadas e leves com excelente utilização de material. Na KINTEK, especializamo-nos em fornecer os equipamentos de laboratório avançados e consumíveis necessários para aperfeiçoar seu processo de sinterização de alumínio, desde ferramentas de compactação precisas até fornos de atmosfera controlada.

Vamos discutir como nossas soluções podem otimizar sua linha de produção. Entre em contato com nossos especialistas hoje mesmo para uma consulta personalizada.

Guia Visual

Produtos relacionados

- Forno de Tratamento Térmico a Vácuo e Sinterização com Pressão de Ar de 9MPa

- Forno de Sinterização e Brasagem por Tratamento Térmico a Vácuo

- Forno de Sinterização de Fio de Molibdênio a Vácuo para Tratamento Térmico a Vácuo e Sinterização de Fio de Molibdênio

- Forno de Prensagem a Quente por Indução a Vácuo 600T para Tratamento Térmico e Sinterização

- Forno de Hidrogênio com Atmosfera Inerte Controlada

As pessoas também perguntam

- Que tipos de materiais podem ser usados na manufatura aditiva? Explore Polímeros, Metais e Compósitos

- Qual é a eficiência energética da pirólise? É um Sistema, Não um Número Único

- Qual é a capacidade de um forno contínuo? Desbloqueie a Sinterização de Alto Volume de 50 a 1000 kg/dia

- Por que o argônio é o gás usual para os processos de sputtering? Otimize a Sua Deposição de Filme Fino

- O óleo de pirólise é inflamável? Compreendendo sua natureza combustível e riscos críticos de segurança

- Como um agitador magnético de aquecimento de temperatura constante com coleta de calor contribui para a deslignificação da madeira?

- Como um forno de alta temperatura de precisão garante a qualidade do processo para forjamento de Ti-6Al-4V? Alcance a Integridade Máxima da Liga

- O vidro pode ser sinterizado? Desbloqueie Formas Complexas e Materiais Avançados com Processamento de Pó