Na indústria farmacêutica, um moinho de rolos é um equipamento fundamental usado principalmente para granulação a seco. Sua função é pegar pós finos, muitas vezes com pouca fluidez, e compactá-los em folhas densas ou "fitas", que são então moídas em grânulos uniformes e de fluxo livre. Este processo, também conhecido como compactação por rolos, é essencial para preparar materiais para a fabricação de comprimidos e enchimento de cápsulas.

O valor central de um moinho de rolos é a sua capacidade de aumentar a densidade dos pós e melhorar suas características de manuseio sem o uso de aglutinantes líquidos ou calor elevado. Isso o torna uma ferramenta indispensável para processar formulações de medicamentos que são sensíveis à umidade ou temperatura.

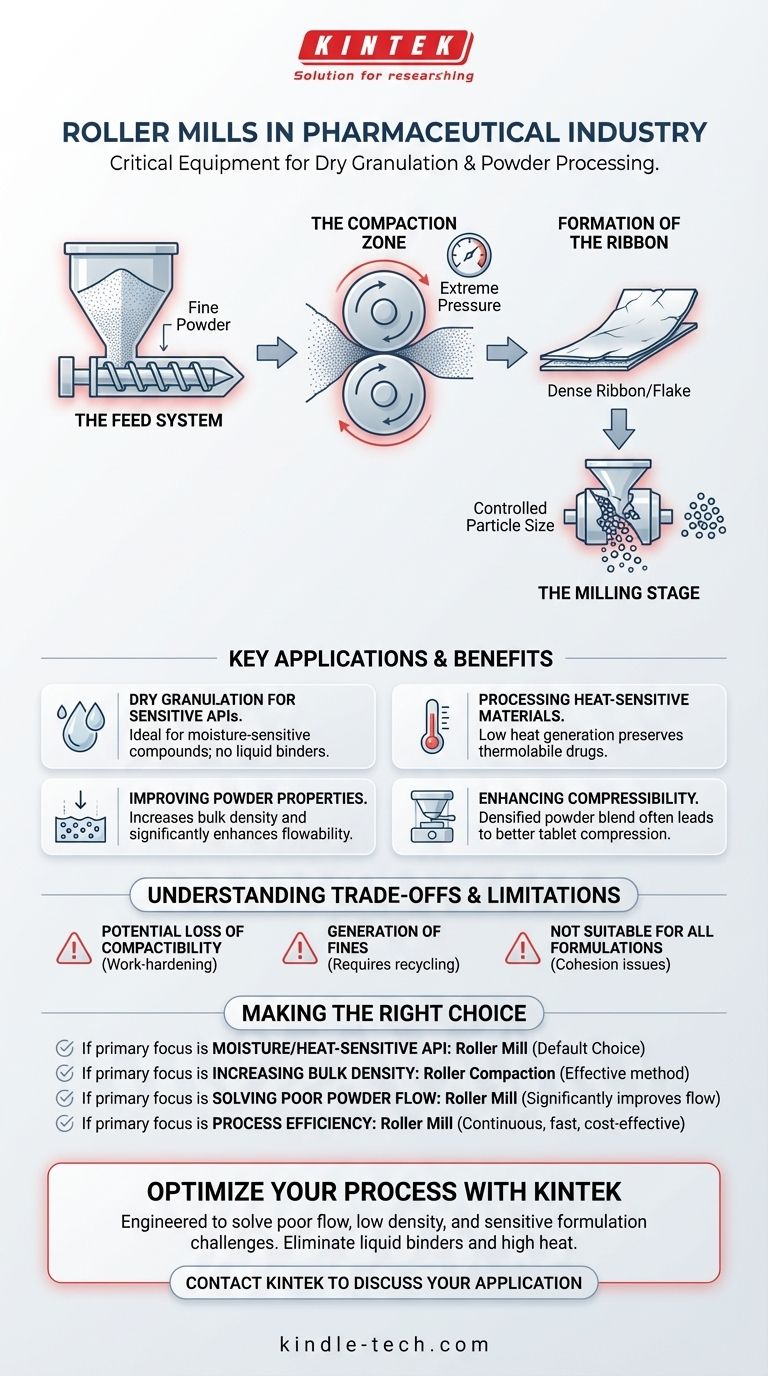

O Princípio Central: Como Funciona um Moinho de Rolos

Um moinho de rolos, mais precisamente chamado de compactador de rolos neste contexto, opera com base em um princípio mecânico simples. O processo pode ser dividido em algumas etapas principais.

O Sistema de Alimentação

Um mecanismo de alimentação por rosca dosifica com precisão o pó fino de um funil para o sistema. Isso garante um fluxo de material consistente e uniforme, o que é fundamental para a qualidade do produto final.

A Zona de Compactação

O pó é então puxado entre dois rolos que giram em sentido contrário. Esses rolos aplicam pressão mecânica extrema, forçando as partículas de pó individuais a um contato íntimo e próximo.

Formação da Fita

Essa pressão intensa compacta o pó em uma folha sólida e quebradiça conhecida como fita ou floco. O ar entre as partículas é forçado a sair, aumentando significativamente a densidade aparente do material.

A Etapa de Moagem

Finalmente, essa fita densa é alimentada em uma unidade de moagem de baixo cisalhamento integrada. Este moinho quebra suavemente a fita e a dimensiona em grânulos de uma distribuição de tamanho de partícula específica e controlada.

Principais Aplicações na Fabricação Farmacêutica

O processo de granulação a seco possibilitado pelos moinhos de rolos resolve vários desafios comuns na produção farmacêutica, tornando-o um método preferido para muitos tipos de formulações.

Granulação a Seco para IFAs Sensíveis

Esta é a aplicação principal. Fornece um método de granulação quando o ingrediente farmacêutico ativo (IFA) ou os excipientes são sensíveis à umidade e seriam danificados ou degradados por processos tradicionais de granulação úmida.

Processamento de Materiais Sensíveis ao Calor

O processo de compactação gera muito pouco calor em comparação com outras técnicas de moagem de alta energia. Isso o torna ideal para compostos termolábeis que não suportam o calor gerado durante a etapa de secagem da granulação úmida.

Melhoria das Propriedades do Pó

Muitos pós farmacêuticos brutos são volumosos, têm baixa densidade e não fluem bem. A compactação por rolos aumenta drasticamente a densidade aparente e cria grânulos uniformes e esféricos que exibem excelente fluidez, o que é crucial para o preenchimento consistente do molde em uma prensa de comprimidos.

Melhoria da Compressibilidade

Ao aumentar a densidade da mistura de pó, a compactação por rolos cria um material que é frequentemente mais adequado para compressão em um comprimido durável e de alta qualidade.

Compreendendo as Compensações e Limitações

Embora poderosa, a compactação por rolos não é uma solução universal. É essencial entender suas desvantagens potenciais para determinar se é a escolha certa para uma formulação específica.

Potencial Perda de Compressibilidade

Uma preocupação principal é que a pressão intensa da compactação pode "endurecer" as partículas pelo trabalho mecânico. Isso pode, às vezes, tornar os grânulos resultantes menos compressíveis durante a etapa final de tabletagem, levando a comprimidos mais fracos. Esse fenômeno é frequentemente chamado de "perda de retrabalhabilidade".

Geração de Finos

A moagem da fita compactada não é um processo perfeito. Inevitavelmente, cria uma certa porcentagem de pó fino que deve ser peneirada e potencialmente reciclada de volta para o alimentador, adicionando complexidade ao processo.

Não Adequado para Todas as Formulações

Alguns materiais não possuem a coesividade necessária para formar uma fita adequada sob pressão. Outros podem ser muito elásticos, deformando-se sob pressão, mas falhando em se ligar assim que a pressão é liberada.

Fazendo a Escolha Certa para Sua Formulação

A escolha do método de granulação correto é uma decisão crítica no desenvolvimento de produtos farmacêuticos. As vantagens exclusivas do moinho de rolos o tornam a escolha ideal para objetivos específicos.

- Se seu foco principal é o manuseio de um IFA sensível à umidade ou ao calor: Um moinho de rolos é a escolha padrão, pois evita completamente o uso de líquidos e etapas de secagem em alta temperatura.

- Se seu foco principal é aumentar a densidade aparente de um pó volumoso: A compactação por rolos é um dos métodos mais eficazes para aumentar a densidade dos materiais, melhorando tanto o manuseio quanto a eficiência do processamento subsequente.

- Se seu foco principal é resolver a má fluidez do pó: Os grânulos uniformes e densos produzidos por um moinho de rolos melhorarão significativamente a fluidez, garantindo pesos de comprimidos e uniformidade de conteúdo consistentes.

- Se seu foco principal é a eficiência do processo e a redução de custos: Um moinho de rolos oferece um processo de fabricação contínuo que é frequentemente mais rápido e requer menos energia e espaço de fábrica do que a granulação úmida de múltiplas etapas.

Em última análise, o moinho de rolos é uma ferramenta poderosa para simplificar processos e possibilitar a fabricação de formulações farmacêuticas desafiadoras.

Tabela de Resumo:

| Aspecto | Informação Principal |

|---|---|

| Função Primária | Granulação a seco por compactação e moagem |

| Aplicação Principal | Processamento de IFAs sensíveis à umidade e ao calor |

| Principais Benefícios | Sem aglutinantes líquidos, melhoria do fluxo e densidade do pó |

| Principal Limitação | Potencial perda de compressibilidade (endurecimento pelo trabalho) |

Otimize Seu Processo de Fabricação Farmacêutica com a KINTEK

Você está desenvolvendo uma formulação com um IFA sensível à umidade ou ao calor? Está enfrentando problemas de má fluidez do pó ou baixa densidade aparente? Os moinhos de rolos (compactadores de rolos) da KINTEK são projetados para resolver exatamente esses desafios. Nosso equipamento fornece um processo de granulação a seco contínuo e confiável que elimina a necessidade de aglutinantes líquidos e secagem em alta temperatura, preservando a integridade de seus compostos sensíveis.

Somos especializados em fornecer equipamentos de laboratório robustos e consumíveis adaptados às necessidades precisas de P&D e produção farmacêutica. Deixe nossos especialistas ajudá-lo a aumentar a eficiência do seu processo e a qualidade do produto.

Entre em contato com nossa equipe hoje mesmo para discutir como um moinho de rolos KINTEK pode beneficiar sua aplicação específica.

Guia Visual

Produtos relacionados

- Máquina Elétrica de Prensagem de Comprimidos de Punção Única Laboratório Puncionamento de Comprimidos TDP Prensa de Comprimidos

- Moinho de Bolas Planetário de Alta Energia para Laboratório

- Moinho de Bolas Planetário Omnidirecional de Alta Energia para Laboratório

- Máquina de Moinho Planetário de Bolas Omnidirecional de Alta Energia para Laboratório

- Moedor Planetário de Bolas de Alta Energia para Laboratório

As pessoas também perguntam

- O que é a compressão de comprimidos na indústria farmacêutica? O Processo Central para a Produção de Formas Farmacêuticas Orais Sólidas

- Quais são as diferentes partes de uma máquina de comprimir de punção única? Os Componentes Essenciais Explicados

- Quais são as vantagens de uma máquina de prensa de comprimidos de punção única? Maximize a Eficiência de P&D com Material Mínimo

- O que é uma prensa de comprimidos de punção única? Tabletagem de Precisão para P&D e Pequenos Lotes

- Quais são as vantagens da operação de estampagem (press working)? Desbloqueie a Produção em Massa de Alta Velocidade e Baixo Custo