No mundo da usinagem de alto desempenho, o revestimento PVD é um processo de deposição a vácuo que aplica um filme excepcionalmente fino e duro em um inserto de corte. Esta técnica funciona vaporizando um material sólido, que então se condensa átomo por átomo na superfície da ferramenta. O resultado é um aprimoramento em nível molecular das propriedades físicas do inserto sem alterar sua geometria central.

O revestimento PVD não é apenas uma camada superficial; é um aprimoramento estratégico que proporciona um aumento significativo na dureza e resistência ao desgaste dos insertos de corte. Isso se traduz diretamente em maior vida útil da ferramenta e melhor desempenho, especialmente em aplicações exigentes.

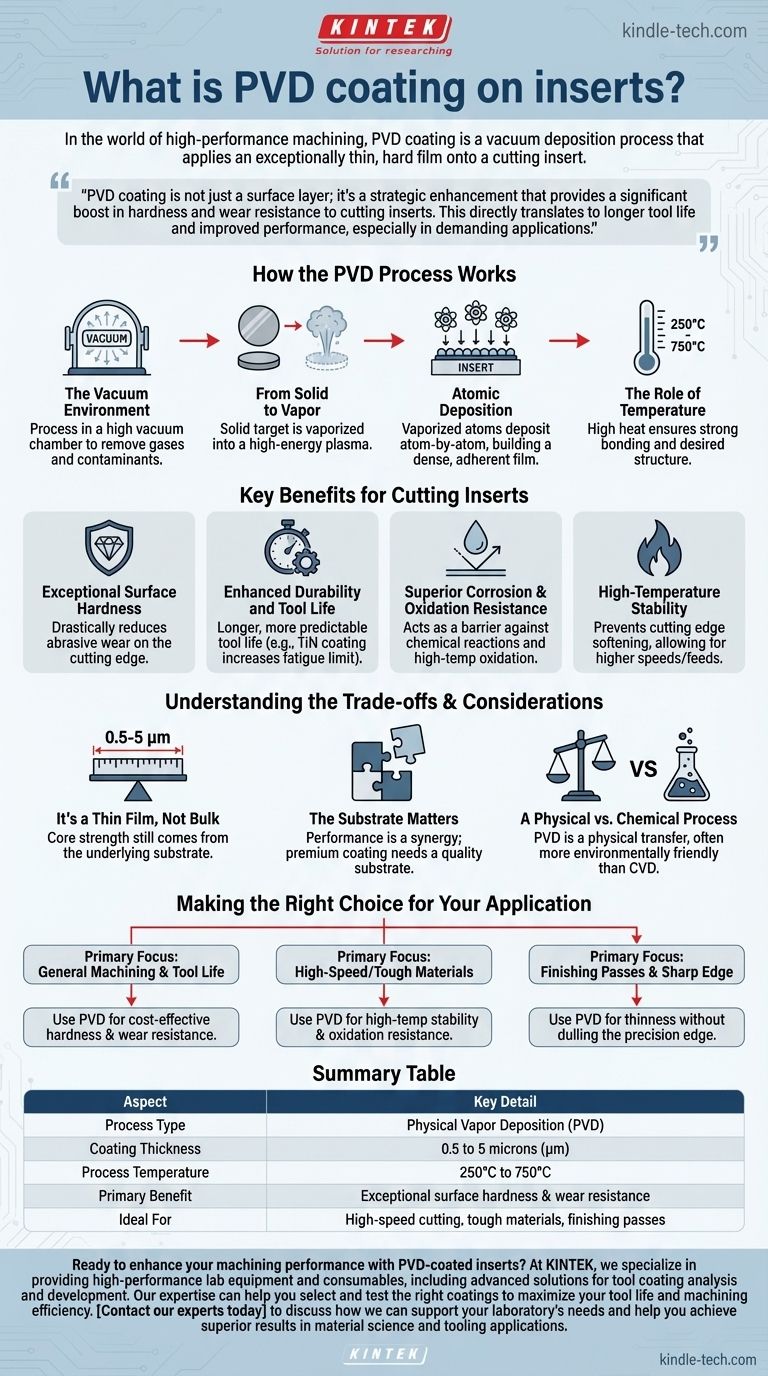

Como funciona o processo PVD

A Deposição Física de Vapor (PVD) é um processo sofisticado que transforma um material sólido em um revestimento durável e de alto desempenho. Toda a operação ocorre em um ambiente especializado e controlado.

O Ambiente de Vácuo

O processo deve ser realizado em uma câmara de alto vácuo. Isso remove quaisquer gases atmosféricos ou contaminantes que possam interferir na pureza e adesão do revestimento.

De Sólido a Vapor

O material de revestimento, conhecido como "alvo", começa como uma pastilha sólida. Dentro da câmara de vácuo, este alvo é vaporizado em um plasma, que é um estado de matéria de alta energia.

Deposição Atômica

Os átomos ou moléculas vaporizados viajam através do vácuo e são depositados nos insertos de corte, que são chamados de "substrato". Isso constrói o revestimento átomo por átomo, criando um filme fino extremamente denso e bem aderido.

O Papel da Temperatura

Este processo físico é realizado em altas temperaturas, tipicamente variando de 250°C a 750°C. Este calor é crítico para garantir que o revestimento se ligue fortemente à superfície do inserto e forme a estrutura desejada.

Principais Benefícios para Insertos de Corte

A aplicação de um revestimento PVD muda fundamentalmente as características de desempenho de um inserto. Os benefícios estão diretamente ligados à superação dos desafios comuns enfrentados na usinagem.

Dureza Superficial Excepcional

Os revestimentos PVD são extremamente duros, o que é a principal razão para seu uso. Essa dureza adicionada reduz drasticamente o desgaste abrasivo na aresta de corte à medida que ela se engaja com a peça de trabalho.

Durabilidade Aprimorada e Vida Útil da Ferramenta

O aumento da dureza e da resistência ao desgaste leva diretamente a uma vida útil da ferramenta mais longa e previsível. Por exemplo, um revestimento PVD de Nitreto de Titânio (TiN) pode aumentar o limite de fadiga e a resistência do material subjacente.

Resistência Superior à Corrosão e Oxidação

A natureza densa e não porosa do filme PVD atua como uma barreira, protegendo o inserto de reações químicas. Isso o torna altamente resistente à corrosão por fluidos de corte e à oxidação em altas temperaturas de corte.

Estabilidade a Altas Temperaturas

A camada revestida resultante é muito estável nas altas temperaturas geradas durante operações de corte agressivas. Isso evita que a aresta de corte amoleça, permitindo velocidades e avanços mais altos.

Compreendendo as Trocas e Considerações

Embora poderosos, os revestimentos PVD não são uma solução universal. Sua eficácia depende da compreensão de sua natureza e de como eles interagem com a própria ferramenta.

É um Filme Fino, Não um Material em Massa

Os revestimentos PVD são incrivelmente finos, tipicamente variando de 0,5 a 5 mícrons (μm). Isso significa que eles fornecem propriedades superficiais, mas a resistência e a tenacidade do núcleo do inserto ainda vêm do material do substrato subjacente.

O Substrato Importa

O desempenho final é uma sinergia entre o revestimento e o inserto. Os benefícios de um revestimento são diretamente influenciados pelo material ao qual é aplicado. Um revestimento premium não pode compensar um substrato de baixa qualidade.

Um Processo Físico vs. Químico

PVD é um processo físico, onde o material de origem é fisicamente transferido para a peça. Isso contrasta com a Deposição Química de Vapor (CVD), que usa reações químicas para formar o filme. O PVD é frequentemente considerado mais ecologicamente correto do que os processos tradicionais de galvanoplastia ou CVD.

Fazendo a Escolha Certa para Sua Aplicação

Saber quando especificar um inserto revestido com PVD em vez de um não revestido ou revestido alternativamente é fundamental para otimizar sua estratégia de usinagem.

- Se seu foco principal é estender a vida útil da ferramenta na usinagem geral: Os revestimentos PVD proporcionam um aumento significativo e econômico na dureza e resistência ao desgaste.

- Se seu foco principal é o corte de alta velocidade ou o trabalho com materiais difíceis: A estabilidade a altas temperaturas e a resistência à oxidação do PVD são vantagens críticas que protegem a aresta de corte.

- Se seu foco principal é manter uma aresta de corte afiada para passes de acabamento: A natureza fina e suave dos revestimentos PVD é ideal, pois adiciona durabilidade sem embotar significativamente a aresta de precisão necessária para acabamentos de superfície finos.

Em última análise, a compreensão do revestimento PVD permite que você selecione um inserto de corte com base em um aprimoramento preciso de suas propriedades principais, levando a uma usinagem mais previsível e eficiente.

Tabela Resumo:

| Aspecto | Detalhe Chave |

|---|---|

| Tipo de Processo | Deposição Física de Vapor (PVD) |

| Espessura do Revestimento | 0,5 a 5 mícrons (µm) |

| Temperatura do Processo | 250°C a 750°C |

| Benefício Primário | Dureza superficial excepcional e resistência ao desgaste |

| Ideal Para | Corte de alta velocidade, materiais difíceis, passes de acabamento |

Pronto para aprimorar o desempenho da sua usinagem com insertos revestidos com PVD?

Na KINTEK, somos especializados no fornecimento de equipamentos e consumíveis de laboratório de alto desempenho, incluindo soluções avançadas para análise e desenvolvimento de revestimentos de ferramentas. Nossa experiência pode ajudá-lo a selecionar e testar os revestimentos certos para maximizar a vida útil da sua ferramenta e a eficiência da usinagem.

Entre em contato com nossos especialistas hoje para discutir como podemos apoiar as necessidades do seu laboratório e ajudá-lo a alcançar resultados superiores em ciência dos materiais e aplicações de ferramentas.

Guia Visual

Produtos relacionados

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Fabricante Personalizado de Peças de PTFE Teflon para Barra Magnética de Agitação

- Braçadeira a Vácuo de Aço Inoxidável de Liberação Rápida de Três Seções

- Conector Circular Hermético de Vidro Sinterizado para Plugue de Aviação com Flange de Ultra-Alto Vácuo para KF ISO CF

- Fabricante Personalizado de Peças de PTFE Teflon para Funil de Buchner e Funil Triangular de PTFE

As pessoas também perguntam

- Como a energia RF cria plasma? Obtenha Plasma Estável e de Alta Densidade para Suas Aplicações

- Quais são as vantagens da PECVD? Permite a Deposição de Filmes Finos de Alta Qualidade a Baixa Temperatura

- Por que o PECVD é ecologicamente correto? Entendendo os benefícios ecológicos do revestimento aprimorado por plasma

- O que é o método de deposição química de vapor ativada por plasma? Uma solução de baixa temperatura para revestimentos avançados

- Qual é o princípio da deposição química a vapor assistida por plasma? Obtenha Deposição de Filmes Finos em Baixa Temperatura