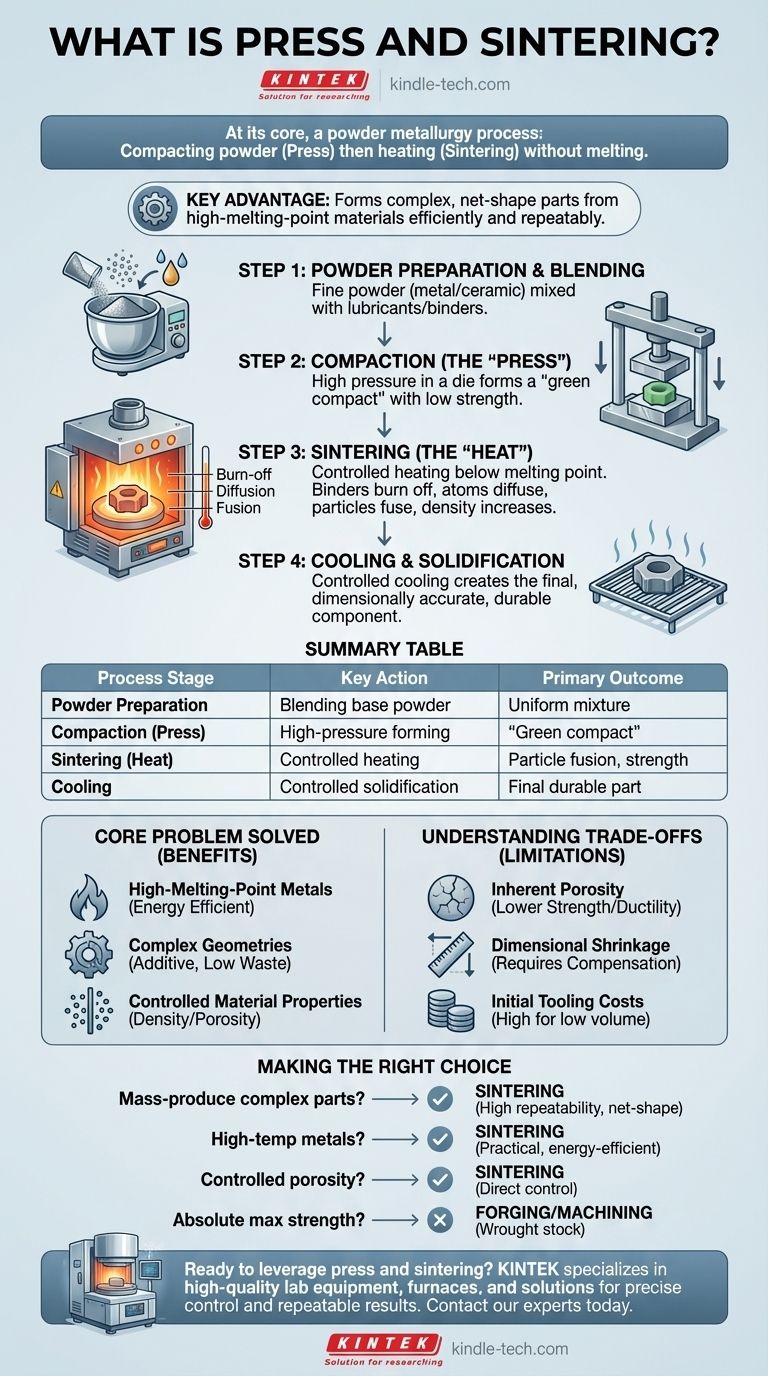

Em sua essência, a prensagem e sinterização é um processo de metalurgia do pó usado para criar objetos sólidos a partir de material em pó sem derretê-lo. Consiste em dois estágios principais: primeiro, compactar o pó sob alta pressão em uma forma desejada (o estágio de "prensagem") e, segundo, aquecer essa forma em um forno controlado a uma temperatura abaixo do seu ponto de fusão, fazendo com que as partículas individuais se liguem e se fundam (o estágio de "sinterização").

A vantagem fundamental da prensagem e sinterização é a sua capacidade de formar peças complexas de forma final a partir de materiais — especialmente aqueles com pontos de fusão muito altos — de maneira energeticamente eficiente e altamente repetível, tornando-a um pilar da manufatura moderna.

Desvendando o Processo de Prensagem e Sinterização

Para realmente entender esta técnica, devemos vê-la como uma sequência de etapas cuidadosamente controladas, cada uma contribuindo para as propriedades finais do componente.

Etapa 1: Preparação e Mistura do Pó

O processo começa não com um bloco sólido de material, mas com um pó fino. Este material primário, muitas vezes um metal ou cerâmica, é misturado com outros elementos.

Esses aditivos podem incluir lubrificantes para auxiliar na compactação ou agentes de ligação (como cera ou polímeros) que mantêm temporariamente o pó unido.

Etapa 2: Compactação (A "Prensagem")

A mistura de pó preparada é carregada em um molde de precisão, ou matriz. Uma prensa potente então aplica pressão imensa, tipicamente à temperatura ambiente.

Essa pressão compacta o pó, forçando as partículas a um contato íntimo e formando um objeto sólido, mas frágil, conhecido como "compacto verde". Esta peça tem a forma desejada, mas possui baixa resistência mecânica.

Etapa 3: Sinterização (O "Aquecimento")

O compacto verde é cuidadosamente removido da matriz e colocado em um forno de sinterização com uma atmosfera controlada para evitar oxidação. O processo de aquecimento ocorre em fases distintas.

Primeiro, a temperatura é elevada para queimar os agentes de ligação adicionados na etapa inicial. Em seguida, a temperatura é aumentada ainda mais para um ponto logo abaixo do ponto de fusão do material primário.

Nesta temperatura elevada, ocorre um processo de difusão atômica nos pontos de contato entre as partículas. Os átomos migram através das fronteiras das partículas, fazendo com que os grãos individuais se fundam em uma massa sólida e unificada, aumentando significativamente a densidade e a resistência da peça.

Etapa 4: Resfriamento e Solidificação

Após ser mantido na temperatura de sinterização por um período específico, o componente é resfriado de maneira controlada. Ele se solidifica em seu estado final e durável.

A peça final é um objeto sólido que está dimensionalmente muito próximo da forma pretendida, muitas vezes exigindo pouca ou nenhuma usinagem subsequente.

O Problema Central que a Sinterização Resolve

A prensagem e sinterização não é apenas um método de fabricação alternativo; é uma solução para desafios de engenharia específicos onde métodos tradicionais como fundição ou usinagem ficam aquém.

Fabricação de Metais de Alto Ponto de Fusão

Para materiais como tungstênio, molibdênio e outros metais refratários, atingir seu ponto de fusão requer enormes quantidades de energia. A sinterização contorna isso inteiramente, permitindo que as peças sejam formadas em temperaturas muito mais baixas, economizando energia e custos significativos.

Criação Eficiente de Geometrias Complexas

Criar uma peça pequena e intrincada usinando-a a partir de um grande bloco de metal (fabricação subtrativa) é lento e gera resíduos significativos. A sinterização é um processo aditivo, usando apenas o material necessário para formar a peça.

Isso a torna excepcionalmente eficiente para a produção em massa de componentes complexos como engrenagens, buchas e peças estruturais automotivas com alta consistência.

Controle das Propriedades do Material

O processo de sinterização permite um controle preciso sobre a densidade final da peça. Ao ajustar tempo, temperatura e pressão, os fabricantes podem criar componentes com um nível específico de porosidade.

Isso é indesejável para uma peça estrutural, mas é o objetivo principal ao criar produtos como mancais de bronze sinterizado (que retêm óleo) ou filtros metálicos.

Compreendendo as Trocas (Trade-offs)

Nenhum processo está isento de limitações. A objetividade exige o reconhecimento das trocas inerentes à prensagem e sinterização.

Porosidade Inerente

A menos que operações secundárias sejam realizadas, as peças sinterizadas quase sempre retêm algum nível de porosidade microscópica. Isso significa que elas geralmente não são tão fortes ou dúcteis quanto as peças feitas de metal forjado ou laminado totalmente denso.

Encolhimento Dimensional

À medida que as partículas se fundem e a peça se adensa durante a sinterização, ela encolhe. Esse encolhimento deve ser calculado com precisão e compensado no projeto inicial da matriz de compactação. O encolhimento imprevisível pode levar a peças fora de tolerância.

Custos Iniciais de Ferramental

As matrizes de aço endurecido necessárias para o estágio de compactação são caras para projetar e fabricar. Esse alto investimento inicial significa que a prensagem e sinterização é mais econômica para tiragens de produção de médio a alto volume, onde o custo do ferramental pode ser amortizado em muitos milhares de peças.

Fazendo a Escolha Certa para o Seu Objetivo

A seleção do processo de fabricação correto depende inteiramente do objetivo principal do seu projeto.

- Se o seu foco principal é a produção em massa de peças metálicas complexas: A sinterização é uma excelente escolha devido à sua alta repetibilidade, baixo desperdício de material e capacidades de forma final.

- Se o seu foco principal é trabalhar com metais de alta temperatura: A sinterização é frequentemente o método mais prático e energeticamente eficiente disponível.

- Se o seu foco principal é criar materiais com porosidade controlada (como filtros): Este processo oferece controle direto sobre a densidade final e a estrutura de poros da peça.

- Se o seu foco principal é a força máxima absoluta e resistência à fadiga: Você deve investigar a forjagem ou a usinagem a partir de tarugo laminado, pois a porosidade inerente das peças sinterizadas padrão pode ser um fator limitante.

Em última análise, a prensagem e sinterização permite que os engenheiros transformem pó simples em componentes funcionais complexos com notável eficiência.

Tabela de Resumo:

| Estágio do Processo | Ação Principal | Resultado Primário |

|---|---|---|

| Preparação do Pó | Mistura do pó base com aditivos | Mistura uniforme pronta para compactação |

| Compactação (Prensa) | Formação sob alta pressão em uma matriz | Criação de um "compacto verde" frágil |

| Sinterização (Calor) | Aquecimento controlado abaixo do ponto de fusão | Fusão de partículas, aumento da resistência e densidade |

| Resfriamento | Solidificação controlada | Peça final, durável e de forma final |

Pronto para alavancar a prensagem e sinterização para suas necessidades de laboratório ou produção? A KINTEK é especializada em equipamentos de laboratório de alta qualidade e consumíveis, incluindo fornos de sinterização e soluções de metalurgia do pó. Se você está desenvolvendo novos materiais ou otimizando a produção em massa, nossa experiência garante controle preciso de temperatura, resultados repetíveis e desempenho energeticamente eficiente. Entre em contato com nossos especialistas hoje mesmo para discutir como podemos apoiar sua aplicação específica e ajudá-lo a alcançar qualidade superior de componentes.

Guia Visual

Produtos relacionados

- Prensa Isostática a Quente WIP Estação de Trabalho 300Mpa para Aplicações de Alta Pressão

- Máquina CIP de Prensagem Isostática a Frio para Laboratório para Prensagem Isostática a Frio

- Máquina Automática de Prensa Isostática a Frio de Laboratório Prensagem Isostática a Frio

- Máquina Manual de Prensagem Isostática a Frio CIP Prensadora de Pelotas

- Prensa Isostática a Quente para Pesquisa de Baterias de Estado Sólido

As pessoas também perguntam

- Qual é o princípio da prensagem isostática a quente? Alcance 100% de Densidade e Desempenho Superior

- Qual é o processo de material HIP? Alcançar Densidade e Confiabilidade Quase Perfeitas

- Quanta energia consome a prensagem isostática a quente? Desbloqueie a Economia Líquida de Energia em Seu Processo

- Qual é a pressão da prensagem isostática a quente? Alcance Densidade Total e Desempenho Superior do Material

- O que é HIP no processamento de materiais? Alcance Densidade Quase Perfeita para Componentes Críticos