No contexto da fabricação, a porosidade refere-se ao volume de espaço vazio, ou poros, que existe entre as partículas individuais de um material pulverulento. Durante o processo de sinterização, o objetivo principal é aquecer essa massa de pó para reduzir sistematicamente essa porosidade, fazendo com que as partículas se liguem e formem um objeto denso e sólido.

A porosidade é o ponto de partida, não o objetivo final, da maioria das operações de sinterização. Compreender e controlar a redução desses poros é o princípio fundamental por trás do uso da sinterização para transformar pó solto em um componente forte e funcional.

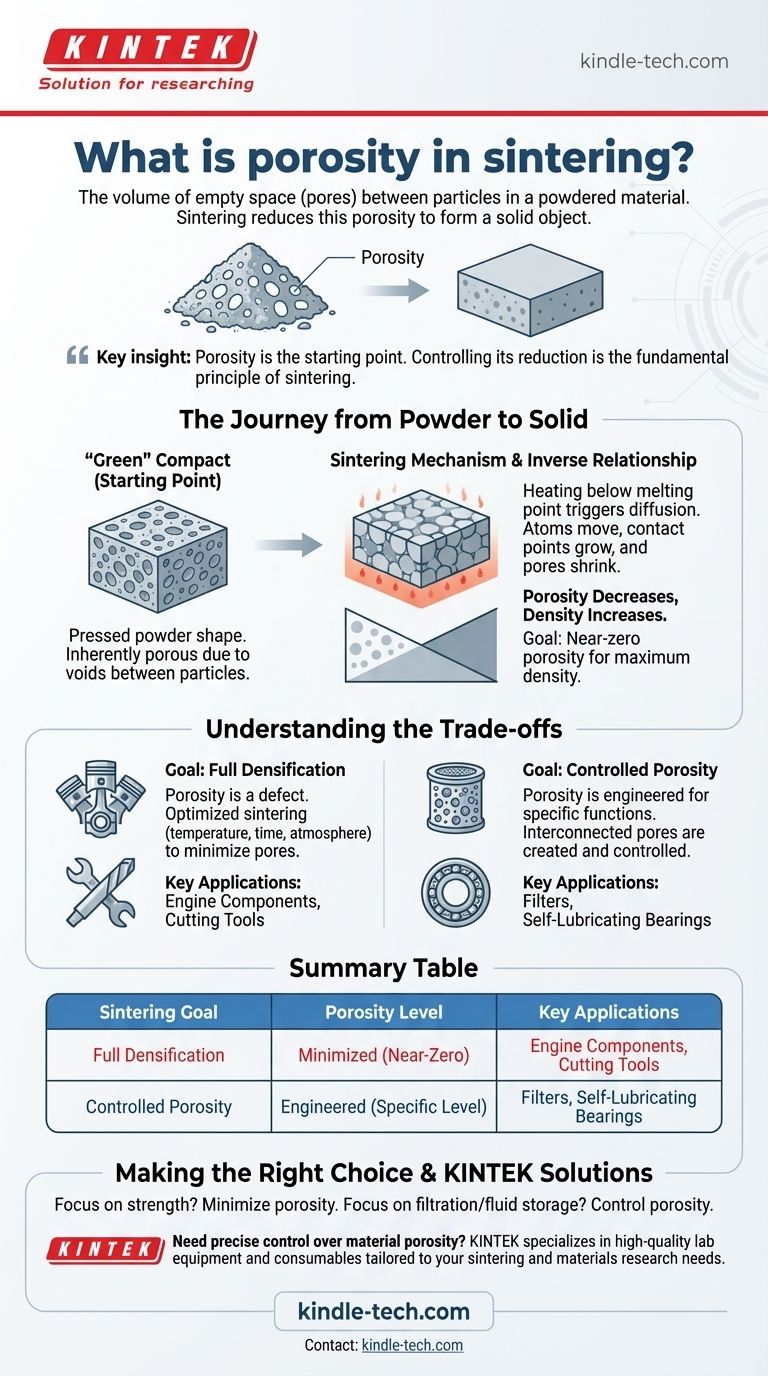

A Jornada do Pó ao Sólido

A sinterização é um processo térmico que converte um compactado feito de pó em uma massa coerente e sólida. A evolução da porosidade é a história central dessa transformação.

O Ponto de Partida: O Compactado "Verde"

Antes do início da sinterização, o material existe como um compactado "verde". Este é simplesmente o pó que foi prensado em uma forma desejada.

Como é composto por partículas discretas, este compactado verde é inerentemente poroso. Esses vazios entre as partículas são o que definem sua porosidade inicial.

O Mecanismo de Redução de Poros

A sinterização envolve o aquecimento do compactado verde a uma alta temperatura, mas uma que permanece abaixo do ponto de fusão do material.

Nesta temperatura, um processo chamado difusão começa. Os átomos se movem através das fronteiras das partículas, fazendo com que os pontos de contato entre elas cresçam e se fundam. Esse transporte atômico aproxima os centros das partículas, encolhendo e eliminando efetivamente os poros.

A Relação Inversa: Porosidade e Densidade

Porosidade e densidade estão inversamente relacionadas. À medida que os poros são eliminados durante a sinterização, o espaço vazio dentro do material diminui.

Consequentemente, a densidade do material aumenta. O objetivo final para muitas peças estruturais é se aproximar da densidade teórica máxima do material, o que corresponde a uma porosidade próxima de zero.

Compreendendo as Compensações

Embora a sinterização seja frequentemente usada para eliminar a porosidade, ela também pode ser usada para criar materiais onde um nível específico de porosidade é uma característica desejável. O objetivo dita o processo.

O Objetivo da Densificação Total

Para a maioria das aplicações estruturais, como componentes de motores ou ferramentas de corte, a porosidade é um defeito. Os poros atuam como pontos de concentração de tensão e reduzem a resistência geral, a ductilidade e a resistência à fadiga do material.

Nesses casos, o processo de sinterização é otimizado com temperaturas, tempos e atmosferas específicas para reduzir a porosidade o máximo possível.

O Valor da Porosidade Controlada

Em outras aplicações, a porosidade é projetada na peça final. Esses poros são criados intencionalmente e controlados para servir a uma função específica.

Por exemplo, materiais sinterizados porosos são usados para filtros, onde os poros interconectados permitem a passagem de fluidos enquanto retêm contaminantes. Eles também são usados para mancais autolubrificantes, onde os poros atuam como um reservatório de óleo.

Fazendo a Escolha Certa para o Seu Objetivo

Sua abordagem à porosidade na sinterização depende inteiramente das propriedades desejadas do componente final.

- Se seu foco principal for resistência máxima e integridade mecânica: Seu objetivo é minimizar a porosidade, otimizando o ciclo de sinterização para alcançar a maior densidade possível.

- Se seu foco principal for filtração ou armazenamento de fluidos: Seu objetivo é controlar o processo de sinterização para criar uma rede de poros específica, estável e interconectada.

Dominar o processo de sinterização é uma questão de dominar o controle da porosidade.

Tabela de Resumo:

| Objetivo da Sinterização | Nível de Porosidade | Aplicações Principais |

|---|---|---|

| Densificação Total | Minimizado (Próximo de Zero) | Componentes de Motor, Ferramentas de Corte |

| Porosidade Controlada | Projetado (Nível Específico) | Filtros, Mancais Autolubrificantes |

Precisa de controle preciso sobre a porosidade do material para os projetos do seu laboratório? A KINTEK é especializada em fornecer equipamentos de laboratório e consumíveis de alta qualidade adaptados às suas necessidades de pesquisa em sinterização e materiais. Se você está desenvolvendo componentes estruturais densos ou materiais porosos inovadores, nossa experiência garante que você alcance resultados consistentes e confiáveis. Entre em contato conosco hoje para discutir como podemos apoiar os objetivos do seu laboratório!

Guia Visual

Produtos relacionados

- Forno de Tratamento Térmico a Vácuo e Sinterização com Pressão de Ar de 9MPa

- Forno de Prensagem a Quente a Vácuo Máquina de Prensagem a Vácuo Forno Tubular

- Forno de Prensagem a Quente por Indução a Vácuo 600T para Tratamento Térmico e Sinterização

- Forno de Sinterização de Fio de Molibdênio a Vácuo para Tratamento Térmico a Vácuo e Sinterização de Fio de Molibdênio

- Forno de Sinterização e Brasagem por Tratamento Térmico a Vácuo

As pessoas também perguntam

- Quais são as principais vantagens de usar um forno de sinterização por prensagem a quente a vácuo? Maximizando a Densidade em Cerâmicas B4C-CeB6

- Como um forno de sinterização por prensagem a vácuo a quente facilita a síntese de TiBw/TA15? Obtenha compósitos de titânio 100% densos

- Como um sistema de ambiente de vácuo contribui para a sinterização por prensagem a quente de B4C-CeB6? Desbloqueie a Densidade Máxima de Cerâmica

- Quais são as principais funções de um forno de sinterização por prensagem a vácuo e quente? Produzir Pelotas Cerâmicas de Nitreto de Urânio de Alta Densidade

- Qual é o fator de impacto do Powder Metallurgy Progress? Uma Análise e Contexto de 2022