Em sua essência, o preenchimento do molde é a fase inicial e mais crítica do processo de moldagem por injeção. É o ato físico de injetar um material fundido, como plástico ou borracha, em uma cavidade de molde fechada sob alta pressão, forçando o material a assumir a forma da peça desejada à medida que desloca o ar interno.

A qualidade de todo o processo de moldagem depende desta primeira etapa. A forma como o material flui para dentro e preenche a cavidade do molde determina diretamente a integridade estrutural, a precisão dimensional e a aparência cosmética da peça final.

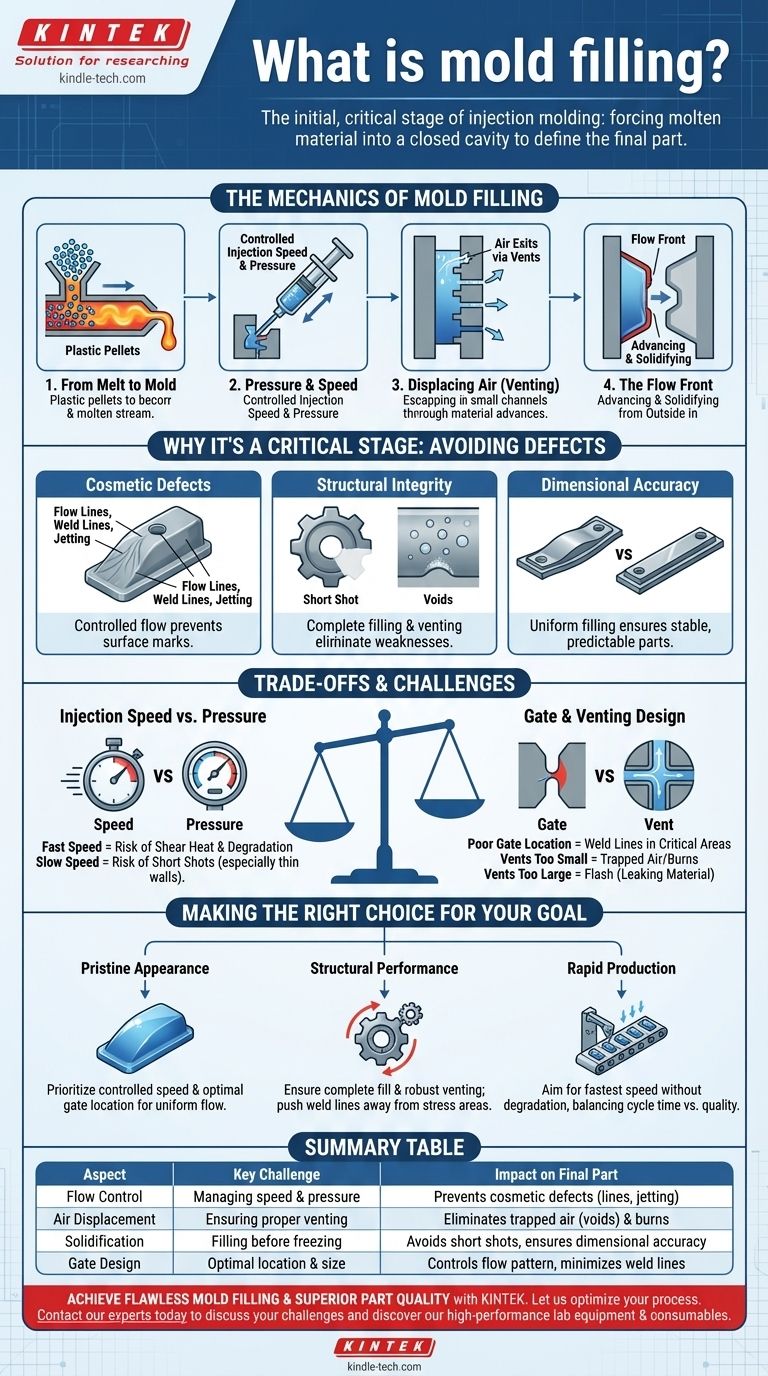

A Mecânica do Preenchimento do Molde

O preenchimento do molde não é apenas uma questão de injetar material em uma caixa. É um processo dinâmico e altamente controlado, regido pela física, onde o material fundido corre contra o tempo à medida que começa a esfriar e solidificar.

Do Fundido ao Molde

Primeiro, a matéria-prima (tipicamente em forma de pellets) é aquecida até atingir um estado específico de fusão, ou "plastificado". Este fluido viscoso é então mantido em uma unidade de injeção, pronto para ser forçado para dentro do molde.

O Papel da Pressão e Velocidade

A unidade de injeção atua como uma seringa de alta potência, empurrando o material fundido para o molde com uma velocidade de injeção e pressão precisamente controladas. Estes parâmetros são cruciais para gerenciar como o material flui.

Deslocamento do Ar (Ventilação)

A cavidade do molde é inicialmente preenchida com ar. À medida que o material fundido entra, esse ar deve conseguir escapar. Os moldes são projetados com pequenos canais chamados respiros (ou ventilações) que permitem a saída do ar, mas são pequenos demais para o material fundido passar.

A Frente de Fluxo

A borda dianteira do material em movimento é chamada de frente de fluxo. À medida que esta frente avança, ela toca as superfícies mais frias das paredes do molde, fazendo com que o material comece a solidificar de fora para dentro. O objetivo é preencher toda a cavidade antes que a frente de fluxo congele completamente.

Por Que o Preenchimento do Molde é uma Etapa Crítica

Quase todos os defeitos comuns de moldagem podem ser rastreados até um problema durante a fase de preenchimento. Controlar esta fase é essencial para produzir uma peça de qualidade.

Prevenção de Defeitos Cosméticos

Um fluxo descontrolado ou mal gerenciado pode criar linhas de fluxo, linhas de solda (onde duas frentes de fluxo se encontram) e jato (um fluxo em forma de cobra de material que esfria prematuramente), todos os quais prejudicam a superfície da peça.

Garantindo a Integridade Estrutural

Se o material solidificar antes que a cavidade esteja completamente cheia, o resultado é uma peça incompleta, conhecida como preenchimento incompleto (short shot). Além disso, se o ar não for devidamente ventilado, ele pode ficar preso, criando bolhas ou vazios que enfraquecem severamente a peça.

Atingindo a Precisão Dimensional

A forma como o material preenche o molde influencia as tensões internas e o subsequente encolhimento e empenamento da peça à medida que esfria. Um padrão de preenchimento consistente e uniforme é fundamental para produzir peças dimensionalmente estáveis e previsíveis.

Compreendendo os Compromissos e Desafios

Otimizar o preenchimento do molde envolve equilibrar vários fatores concorrentes. Raramente existe uma configuração "perfeita" única, apenas o melhor compromisso para um material e geometria de peça específicos.

Velocidade de Injeção vs. Pressão

Uma velocidade de injeção rápida pode preencher o molde rapidamente antes que o material congele, mas também pode aumentar o atrito e degradar o material devido ao excesso de calor de cisalhamento. Uma velocidade lenta é mais suave com o material, mas aumenta o risco de um preenchimento incompleto, especialmente em peças de parede fina.

Localização e Tamanho da Entrada (Gate)

A entrada (gate) é a abertura por onde o material entra na cavidade. Sua localização e tamanho são escolhas fundamentais de design que ditam todo o padrão de fluxo. Uma localização inadequada da entrada pode criar linhas de solda em áreas estruturalmente críticas ou causar um preenchimento desequilibrado.

Ar Preso e Ventilação

A ventilação é um trade-off de design crucial. Respiros muito pequenos prenderão ar, causando marcas de queima ou vazios. Respiros muito grandes podem permitir que o material fundido vaze, criando uma fina camada indesejada de material chamada rebarba (flash).

Fazendo a Escolha Certa para o Seu Objetivo

A estratégia ideal de preenchimento do molde depende inteiramente do requisito principal para a peça acabada.

- Se o seu foco principal for aparência imaculada: Priorize uma velocidade de preenchimento controlada e progressiva e a localização ideal da entrada para criar uma frente de fluxo uniforme que minimize marcas superficiais.

- Se o seu foco principal for desempenho estrutural: Garanta o preenchimento completo e ventilação robusta para eliminar vazios, e posicione as entradas para afastar as linhas de solda de áreas de alta tensão.

- Se o seu foco principal for produção rápida: Busque a velocidade de injeção mais rápida que não degrade o material nem cause defeitos cosméticos, equilibrando o tempo de ciclo com a qualidade da peça.

Em última análise, dominar o preenchimento do molde é controlar precisamente o fluxo do material para garantir que a peça final cumpra sua finalidade pretendida.

Tabela de Resumo:

| Aspecto | Desafio Principal | Impacto na Peça Final |

|---|---|---|

| Controle de Fluxo | Gerenciamento da velocidade e pressão de injeção | Previne defeitos cosméticos (linhas de fluxo, jato) e degradação do material |

| Deslocamento do Ar | Garantir ventilação adequada para permitir a saída do ar | Elimina bolhas de ar presas (vazios) e marcas de queima que enfraquecem a peça |

| Solidificação | Preencher a cavidade antes que o material congele | Evita peças incompletas (preenchimentos incompletos) e garante a precisão dimensional |

| Design da Entrada (Gate) | Escolha da localização e tamanho ideais para a entrada do material | Controla o padrão de fluxo para minimizar linhas de solda em áreas críticas |

Alcance o Preenchimento de Molde Impecável e Qualidade Superior da Peça

Dominar o processo de moldagem por injeção começa com o controle preciso do preenchimento do molde. O equipamento certo é crucial para gerenciar pressão, velocidade e temperatura para prevenir defeitos e garantir que cada peça atenda às suas especificações.

A KINTEK é especializada em equipamentos de laboratório de alto desempenho e consumíveis para teste de materiais e otimização de processos, servindo laboratórios e fabricantes focados em aperfeiçoar suas operações de moldagem por injeção.

Deixe-nos ajudá-lo a otimizar seu processo. Fale com nossos especialistas hoje para discutir seus desafios específicos e descobrir como nossas soluções podem aumentar seu rendimento e qualidade do produto.

Guia Visual

Produtos relacionados

- Molde de Prensa de Calor Especial para Uso em Laboratório

- Ferramentas de Corte Profissional para Papel Carbono, Diafragma de Tecido, Folha de Cobre, Alumínio e Mais

- Fabricante Personalizado de Peças de PTFE Teflon para Pinças de PTFE

- Prensa Hidráulica Aquecida com Placas Aquecidas para Prensa Quente de Laboratório com Caixa de Vácuo

- Fio de Tungstênio Evaporado Termicamente para Aplicações de Alta Temperatura

As pessoas também perguntam

- Por que os moldes de pressão personalizados são usados durante o processo de prensagem a quente para eletrólitos poliméricos sólidos?

- Quais são as funções primárias das matrizes de grafite na sinterização? Otimizar a eficiência da sinterização de Nano-AlN

- Qual é o papel dos moldes de grafite de alta resistência na prensagem a quente a vácuo de Berílio? Aumenta a Densificação e a Precisão

- Qual o papel dos moldes de grafite de alta resistência durante a prensagem a quente a vácuo? Aumenta a precisão em compósitos CuAlMn

- Como os moldes personalizados de grafite contribuem para os compósitos de grafite em flocos Al-20% Si? Otimizar Microestrutura e Condutividade