Em sua essência, a Deposição Física de Vapor (PVD) é um processo de revestimento baseado em vácuo onde um material sólido é vaporizado e depois condensado na superfície de um substrato para formar um filme extremamente fino e de alto desempenho. Todo este processo — desde a vaporização do material de origem até a sua deposição como uma camada sólida — ocorre numa câmara de alto vácuo para garantir a pureza e a qualidade do revestimento final.

A percepção crucial é que a PVD é um processo fundamentalmente físico, e não químico. Átomos de um material de origem são transferidos fisicamente para uma superfície, muito parecido com a forma como o vapor se condensa num espelho frio. Esta distinção em relação aos métodos baseados em química rege as suas aplicações e resultados únicos.

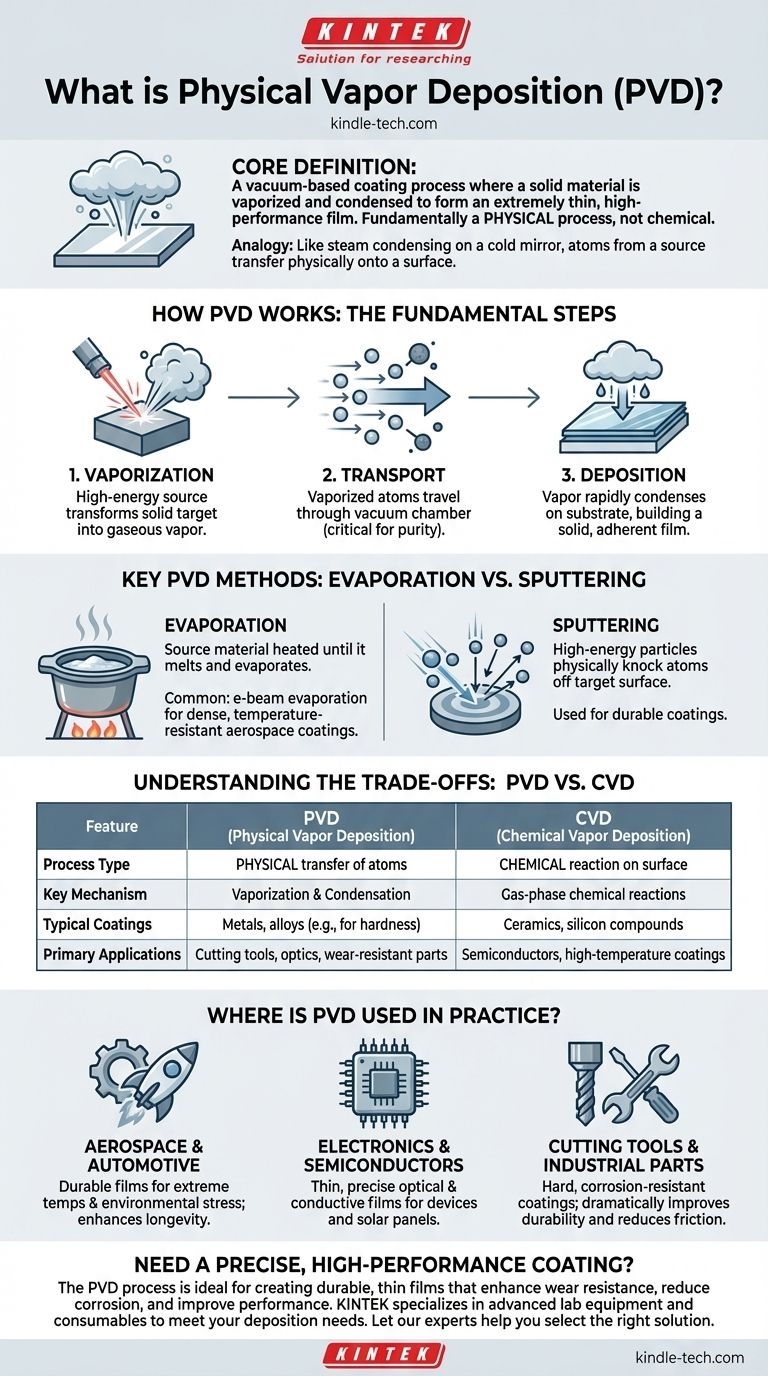

Como Funciona a PVD: As Etapas Fundamentais

O processo PVD, independentemente da técnica específica utilizada, segue uma sequência consistente de três etapas dentro de uma câmara de vácuo.

Etapa 1: Vaporização

Uma fonte de alta energia é usada para bombardear um material alvo sólido. Esta entrada de energia é suficiente para transformar o material sólido diretamente em vapor gasoso.

Etapa 2: Transporte

Os átomos ou moléculas vaporizados viajam através da câmara de vácuo. O vácuo é fundamental porque remove outras partículas, garantindo que o material vaporizado tenha um caminho desobstruído para o substrato alvo sem reagir com o ar ou outros contaminantes.

Etapa 3: Deposição

Quando o material vaporizado atinge a superfície mais fria do substrato (o objeto que está a ser revestido), ele condensa-se rapidamente. Esta condensação constrói um filme fino, sólido e altamente aderente na superfície do substrato, uma camada atómica de cada vez.

Principais Métodos PVD: Evaporação vs. Sputtering

Embora o objetivo seja o mesmo, o método de vaporização cria duas categorias principais de PVD.

Evaporação

Neste método, o material de origem é aquecido no vácuo até derreter e evaporar. Este vapor viaja então para o substrato e condensa-se nele. Uma técnica comum é a evaporação por feixe de elétrons (e-beam), usada por empresas aeroespaciais para criar revestimentos densos e resistentes à temperatura em componentes críticos.

Sputtering (Pulverização Catódica)

O Sputtering é um processo mecânico numa escala microscópica. O material alvo é atingido por partículas de alta energia (tipicamente iões de um gás inerte). Esta colisão arranca fisicamente átomos da superfície do alvo, que são então depositados no substrato.

Compreender as Compensações: PVD vs. CVD

Para entender verdadeiramente a PVD, é essencial compará-la com a sua contraparte, a Deposição Química de Vapor (CVD).

A Diferença Central: Física vs. Química

PVD é um processo físico. Envolve o movimento direto e a deposição de átomos de uma fonte para um alvo. Em contraste, CVD é um processo químico. Introduz uma ou mais moléculas gasosas que sofrem uma reação química diretamente na superfície do substrato, formando um novo material sólido.

Condições do Processo

A PVD geralmente envolve aquecer o material de origem até ao seu ponto de fusão ou vaporização para gerar o vapor. A CVD depende da exposição de uma peça de trabalho quente a gases reativos dentro de um vácuo, onde a temperatura da superfície desencadeia a reação química desejada.

Adequação de Material e Aplicação

A PVD é extremamente versátil e é um método preferido para depositar metais e outros elementos para criar revestimentos duros e resistentes à corrosão em ferramentas ou filmes óticos para painéis solares. A CVD é frequentemente usada quando o próprio material de revestimento precisa de ser formado pela reação de dois ou mais gases na superfície.

Onde a PVD é Usada na Prática?

A PVD não é uma técnica abstrata de laboratório; é um processo de fabrico crítico usado para aprimorar produtos com os quais interagimos diariamente.

Aeroespacial e Automotiva

Os componentes são revestidos com PVD para fornecer filmes densos e duráveis que podem suportar temperaturas extremas e stress ambiental, aumentando significativamente a longevidade das peças.

Eletrónica e Semicondutores

A PVD é usada para aplicar filmes óticos e condutores incrivelmente finos e precisos, necessários para a fabricação de semicondutores, painéis solares e vários ecrãs eletrónicos.

Ferramentas de Corte e Peças Industriais

Uma aplicação comum é a aplicação de revestimentos duros e resistentes à corrosão em ferramentas de corte industriais, brocas e matrizes. Isto melhora drasticamente a sua durabilidade, reduz o atrito e prolonga a sua vida útil em ambientes agressivos.

Fazendo a Escolha Certa para o Seu Objetivo

A seleção da tecnologia de deposição correta depende inteiramente do resultado desejado para o produto final.

- Se o seu foco principal for dureza extrema e resistência ao desgaste numa peça metálica: A PVD, particularmente o sputtering, é um padrão da indústria para criar revestimentos robustos e duráveis.

- Se o seu foco principal for criar um filme puro, denso e resistente à temperatura para aplicações aeroespaciais ou óticas: A PVD via evaporação por feixe de elétrons oferece um controlo e qualidade excecionais.

- Se o seu foco principal for criar um revestimento a partir de precursores gasosos através de uma reação de superfície: Deve investigar a Deposição Química de Vapor (CVD) como o método mais apropriado.

Em última análise, compreender a natureza física da PVD é a chave para alavancar o seu poder para projetar superfícies com precisão e desempenho inigualáveis.

Tabela de Resumo:

| Característica | PVD (Deposição Física de Vapor) | CVD (Deposição Química de Vapor) |

|---|---|---|

| Tipo de Processo | Transferência física de átomos | Reação química na superfície |

| Mecanismo Principal | Vaporização e condensação | Reações químicas em fase gasosa |

| Revestimentos Típicos | Metais, ligas (ex: para dureza) | Cerâmicas, compostos de silício |

| Aplicações Principais | Ferramentas de corte, ótica, peças resistentes ao desgaste | Semicondutores, revestimentos de alta temperatura |

Precisa de um revestimento preciso e de alto desempenho para o seu equipamento de laboratório ou componentes industriais? O processo PVD é ideal para criar filmes finos e duráveis que aumentam a resistência ao desgaste, reduzem a corrosão e melhoram o desempenho. Na KINTEK, especializamo-nos em fornecer equipamento de laboratório avançado e consumíveis para satisfazer as suas necessidades específicas de deposição. Deixe que os nossos especialistas o ajudem a selecionar a solução certa para a sua aplicação. Contacte-nos hoje para discutir como podemos apoiar o sucesso do seu laboratório!

Guia Visual

Produtos relacionados

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Forno de Tubo CVD de Câmara Dividida com Estação de Vácuo Sistema de Deposição Química em Fase de Vapor Equipamento Máquina

- Sistema de Câmara de Deposição Química em Fase Vapor CVD Forno de Tubo PECVD com Gaseificador Líquido Máquina PECVD

- Equipamento de Esterilização VHP Peróxido de Hidrogênio Esterilizador de Espaço H2O2

- Barco de Evaporação Especial de Molibdênio, Tungstênio e Tântalo

As pessoas também perguntam

- O que é o método de deposição química de vapor ativada por plasma? Uma solução de baixa temperatura para revestimentos avançados

- Por que o PECVD é ecologicamente correto? Entendendo os benefícios ecológicos do revestimento aprimorado por plasma

- Como funciona a deposição de vapor por plasma? Uma Solução de Revestimento a Baixa Temperatura para Materiais Sensíveis

- Por que o PECVD comumente usa entrada de energia RF? Para Deposição Precisa de Filmes Finos em Baixa Temperatura

- Como o PECVD e o CVD diferem? Um Guia para Escolher o Processo de Deposição de Filme Fino Certo