Em sua essência, a Prensagem Isostática a Quente (HIP) é um processo de fabricação de alto desempenho usado para duas funções primárias: consolidar pós metálicos ou cerâmicos em um material totalmente sólido e eliminar porosidade e defeitos internos de fundições ou peças impressas em 3D. Indústrias como a aeroespacial, médica e automotiva dependem da HIP para criar componentes que exigem densidade, resistência e confiabilidade máximas, como turbinas de motores a jato e implantes médicos.

O problema fundamental que a HIP resolve é a eliminação de vazios internos. Ao aplicar calor elevado e pressão uniforme, baseada em gás, ela força um material à sua densidade teórica máxima, melhorando drasticamente suas propriedades mecânicas e removendo as falhas microscópicas que causam a falha.

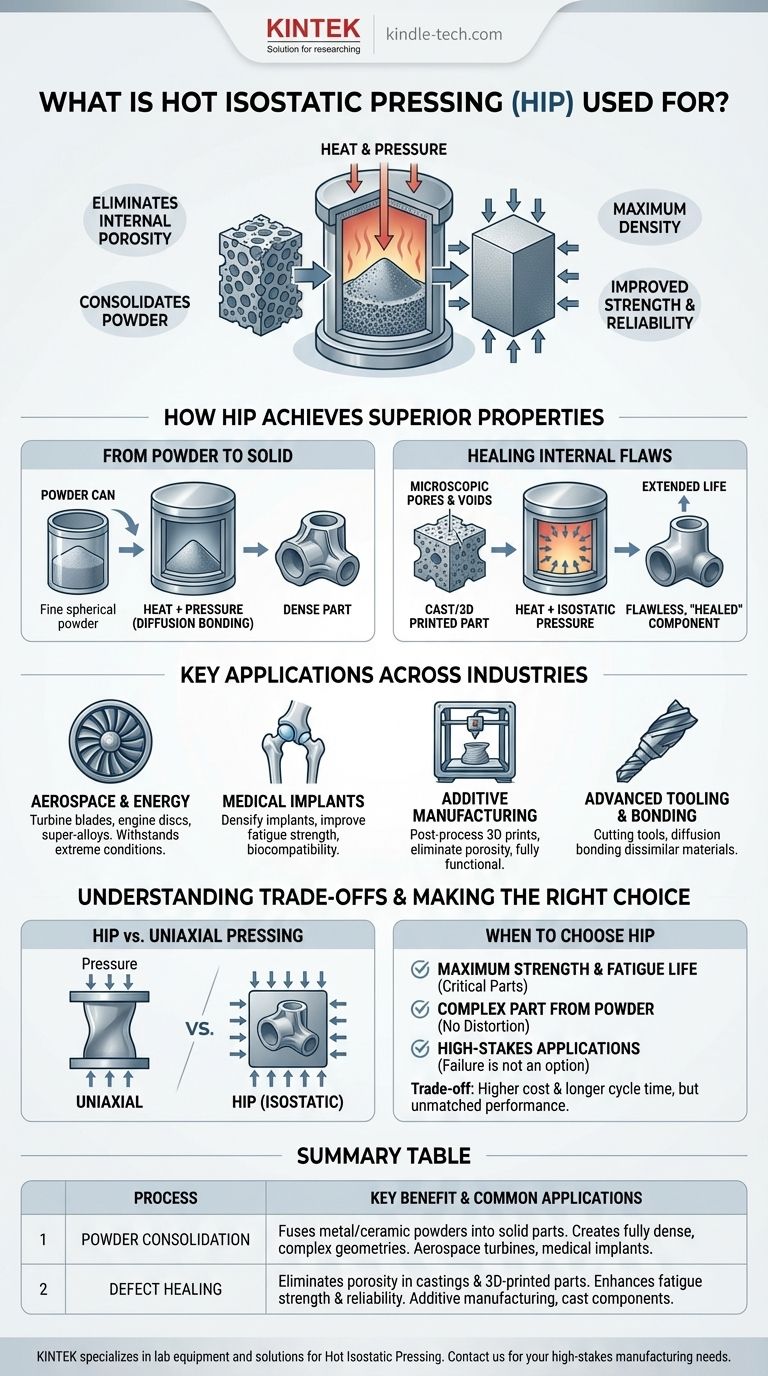

Como a HIP Alcança Propriedades de Material Superiores

A HIP não é apenas mais um processo de aquecimento; é um método de perfeição estrutural. Sua combinação única de parâmetros de processo permite transformar materiais de maneiras que outros métodos não conseguem.

O Princípio Fundamental: Calor e Pressão

O processo coloca uma peça dentro de um vaso selado de alta pressão. A câmara é aquecida a uma alta temperatura, tipicamente em torno de 70% do ponto de fusão do material, o que torna o material macio e plástico.

Simultaneamente, um gás inerte como o argônio é bombeado para criar uma pressão imensa e uniforme (isostática) de todas as direções. Essa pressão colapsa fisicamente quaisquer vazios internos, poros ou rachaduras microscópicas dentro do material.

De Pó a uma Peça Totalmente Densa

A HIP é um pilar da metalurgia do pó moderna. Pós metálicos ou cerâmicos finos e esféricos são selados em um recipiente metálico moldado, ou "lata".

Sob calor e pressão, as partículas de pó individuais se ligam e se fundem em nível molecular, um processo chamado ligação por difusão. Isso elimina os espaços entre as partículas, resultando em uma peça 100% densa e sólida com propriedades que são frequentemente superiores às dos materiais fundidos ou forjados tradicionais.

Cura de Falhas Internas em Componentes

Talvez o uso mais comum da HIP seja para densificação. Componentes feitos por outros processos, como fundição ou manufatura aditiva (impressão 3D), frequentemente contêm poros internos microscópicos.

Esses poros são pontos de concentração de tensões e podem levar a rachaduras por fadiga e falha prematura. A colocação dessas peças em uma unidade HIP colapsa esses vazios, "curando" o material de dentro para fora e estendendo significativamente a vida útil e a confiabilidade do componente.

Principais Aplicações em Várias Indústrias

A capacidade de criar materiais perfeitos e totalmente densos torna a HIP indispensável para aplicações de alto risco onde a falha não é uma opção.

Aeroespacial e Energia

Este é o maior mercado para a HIP. É usada para criar componentes críticos como pás de turbina, discos de motor e peças estruturais de superligas de alto desempenho e titânio. O processo elimina defeitos de fundição, garantindo que os componentes possam suportar temperaturas extremas e estresse mecânico.

Implantes Médicos

A biocompatibilidade e a confiabilidade a longo prazo são primordiais para implantes médicos como quadris e joelhos artificiais. A HIP é usada para densificar implantes de cobalto-cromo e titânio, melhorando sua resistência à fadiga e criando uma superfície não porosa que resiste ao crescimento bacteriano e melhora a longevidade dentro do corpo humano.

Manufatura Aditiva (Impressão 3D)

A HIP é uma etapa crítica de pós-processamento para peças metálicas impressas em 3D. A natureza camada por camada da impressão 3D pode criar porosidade interna que compromete a resistência. A HIP é usada para densificar essas peças impressas, transformando-as de protótipos quase acabados em componentes totalmente funcionais e de suporte de carga.

Ferramentas Avançadas e Ligação

A HIP também é usada para produzir ferramentas de corte de alto desempenho e para ligar materiais dissimilares por difusão. Isso permite a criação de peças compostas, como um revestimento resistente ao desgaste ligado a um substrato resistente, criando um componente com propriedades que um único material não conseguiria alcançar.

Compreendendo as Compensações

Embora poderosa, a HIP é um processo especializado escolhido por razões específicas. Compreender suas compensações é fundamental para sua aplicação adequada.

HIP vs. Prensagem a Quente Uniaxial

A prensagem a quente tradicional aplica pressão de apenas uma direção (uniaxialmente), o que pode distorcer a forma de uma peça. Como a HIP aplica pressão uniformemente de todas as direções (isostaticamente), ela pode densificar peças com geometrias complexas sem causar distorção.

Custo e Tempo de Ciclo

A principal compensação é o custo. Os sistemas HIP são caros para adquirir e operar, e o ciclo do processo pode levar várias horas. Isso o torna antieconômico para peças simples e de baixo custo. Seu uso é reservado para componentes onde os ganhos de desempenho justificam o investimento significativo em tempo e dinheiro.

Fazendo a Escolha Certa para Sua Aplicação

Decidir se deve usar a HIP se resume a uma avaliação clara dos requisitos de desempenho do seu componente em relação ao custo do processo.

- Se seu foco principal é a máxima resistência e vida útil à fadiga: A HIP é uma etapa essencial para eliminar defeitos internos em fundições críticas ou peças impressas em 3D.

- Se seu foco principal é criar uma peça complexa a partir de pó: A HIP oferece uma maneira de alcançar densidade total a partir do pó sem distorcer a geometria pretendida da peça.

- Se seu foco principal é a relação custo-benefício para uma peça não crítica: A fundição tradicional ou a sinterização sem HIP podem ser suficientes se alguma porosidade interna for aceitável.

Em última análise, você deve ver a Prensagem Isostática a Quente como uma ferramenta para alcançar a perfeição do material quando o desempenho não pode ser comprometido.

Tabela Resumo:

| Processo | Função Primária | Benefício Chave | Aplicações Comuns |

|---|---|---|---|

| Consolidação de Pó | Funde pós metálicos/cerâmicos em peças sólidas | Cria geometrias complexas e totalmente densas | Turbinas aeroespaciais, implantes médicos |

| Cura de Defeitos | Elimina porosidade em fundições e peças impressas em 3D | Aumenta a resistência à fadiga e a confiabilidade | Manufatura aditiva, componentes fundidos |

Precisa eliminar defeitos internos e alcançar a densidade máxima do material?

A KINTEK é especializada em equipamentos de laboratório e consumíveis para processamento avançado de materiais, incluindo soluções para indústrias que utilizam a Prensagem Isostática a Quente. Seja na indústria aeroespacial, médica ou de manufatura aditiva, nossa experiência pode ajudá-lo a aprimorar a confiabilidade e o desempenho dos componentes.

Entre em contato conosco hoje para discutir como podemos apoiar suas necessidades de fabricação de alto risco!

Guia Visual

Produtos relacionados

- Prensa Isostática a Quente WIP Estação de Trabalho 300Mpa para Aplicações de Alta Pressão

- Prensa Isostática a Quente para Pesquisa de Baterias de Estado Sólido

- Máquina de Prensagem Hidráulica Manual de Alta Temperatura com Placas Aquecidas para Laboratório

- Máquina de Prensa Hidráulica Automática de Alta Temperatura com Placas Aquecidas para Laboratório

- Máquina de Prensagem Hidráulica Aquecida Automática com Placas Aquecidas para Prensagem a Quente de Laboratório

As pessoas também perguntam

- Qual é o princípio da prensagem isostática a quente? Alcance 100% de Densidade e Desempenho Superior

- Qual é o histórico do processo de Prensagem Isostática a Quente (HIP)? Das Raízes Nucleares ao Padrão Industrial

- Quanta energia consome a prensagem isostática a quente? Desbloqueie a Economia Líquida de Energia em Seu Processo

- Qual é o processo de material HIP? Alcançar Densidade e Confiabilidade Quase Perfeitas

- O que é o tratamento HIP para metais? Elimine Defeitos Internos para um Desempenho Superior da Peça