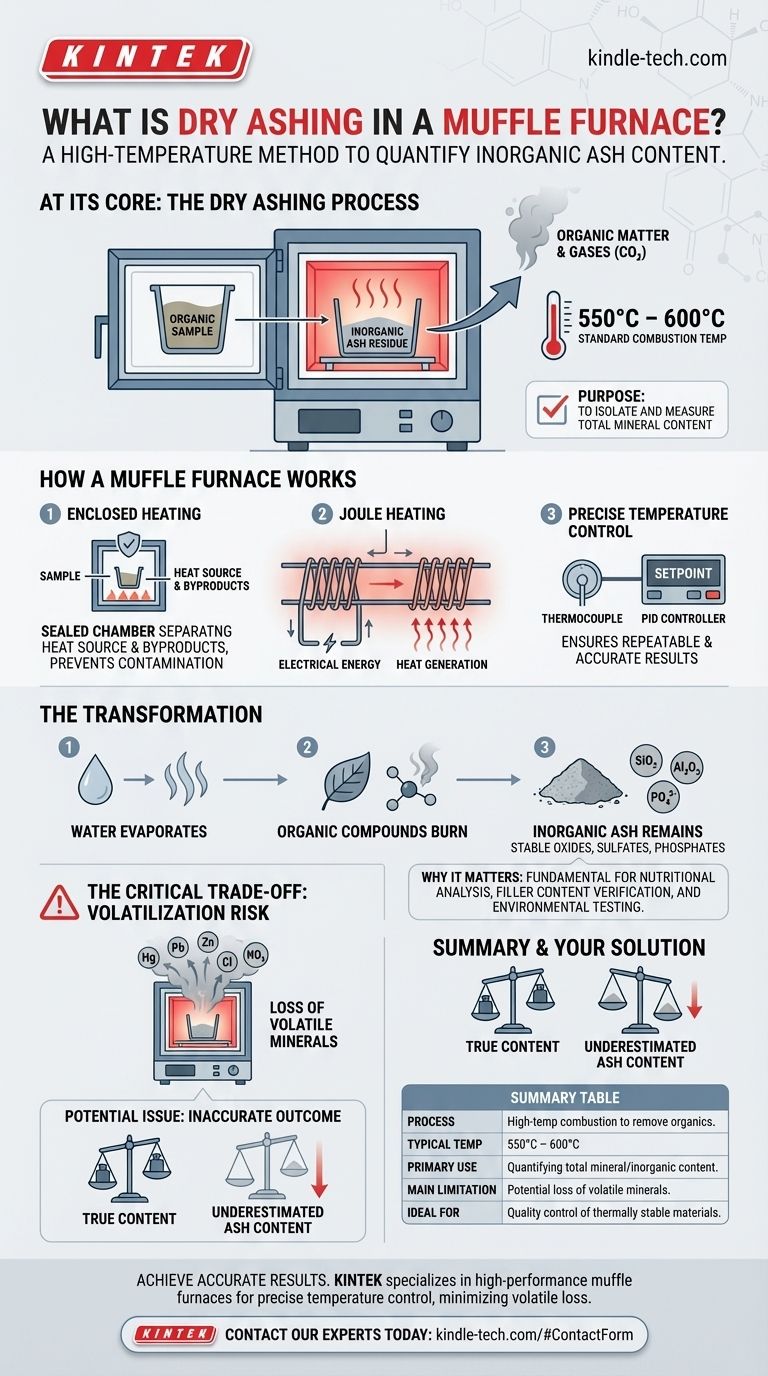

Em sua essência, a incineração a seco é um método de combustão de alta temperatura usado para remover toda a matéria orgânica de uma amostra, deixando para trás apenas o resíduo inorgânico e não combustível conhecido como cinza. Este processo é realizado em um forno mufla, um forno especializado que pode atingir e manter as temperaturas muito altas necessárias, tipicamente entre 550°C e 600°C, para garantir a combustão completa.

A incineração a seco é a técnica padrão para quantificar o teor total de minerais (inorgânicos) de uma amostra. No entanto, sua precisão depende de uma troca crítica: as altas temperaturas necessárias para a combustão também podem fazer com que certos minerais voláteis sejam perdidos, potencialmente distorcendo os resultados.

Como Funciona um Forno Mufla

Um forno mufla não é apenas um forno de alta temperatura; seu design é fundamental para alcançar uma análise limpa e controlada.

O Princípio do Aquecimento Enclausurado

O termo "mufla" refere-se ao design do forno, que separa a amostra que está sendo aquecida dos subprodutos da fonte de calor. Em fornos elétricos modernos, isso significa que a amostra fica dentro de uma câmara refratária que é aquecida externamente por bobinas elétricas.

Essa separação evita qualquer contaminação e garante que a única reação química que ocorre seja a combustão da própria amostra.

Atingindo e Controlando Altas Temperaturas

Um forno mufla converte energia elétrica em calor através do aquecimento Joule, onde a corrente passa por elementos de aquecimento de alta resistência.

Esses elementos, frequentemente feitos de materiais como Nichrome, aquecem a câmara por radiação e convecção. Um termopar mede a temperatura interna, que é regulada por um controlador PID para manter um ponto de ajuste preciso. Esse controle é essencial para procedimentos de incineração repetíveis e precisos.

O Propósito da Incineração a Seco

O objetivo deste processo é isolar e quantificar os componentes não orgânicos de uma substância.

O Processo de Transformação

Quando uma amostra é aquecida no forno, qualquer água é a primeira coisa a evaporar. À medida que a temperatura aumenta, todos os compostos orgânicos (aqueles que contêm carbono) são queimados, reagindo com o oxigênio no ar para formar gases como dióxido de carbono.

O material restante é a cinza, que consiste em compostos inorgânicos estáveis, como óxidos, sulfatos e fosfatos. O peso dessa cinza em relação ao peso da amostra original fornece o teor total de cinzas.

Por Que o Teor de Cinzas é Importante

Medir o teor de cinzas é um procedimento fundamental de controle de qualidade e análise em muitos campos. Serve como uma medida direta do teor total de minerais em uma amostra.

Isso é crucial para análise nutricional de alimentos, verificação do teor de enchimento em polímeros e borrachas, e para testes geológicos ou ambientais.

Compreendendo a Limitação Chave

Embora eficaz, a incineração a seco não é um método perfeito para todos os cenários. Sua principal desvantagem é uma consequência direta das altas temperaturas que utiliza.

O Risco de Volatilização

A limitação mais significativa da incineração a seco é o potencial de perda de minerais voláteis.

Elementos como mercúrio, chumbo e zinco, bem como certos sais minerais como cloretos e nitratos, podem se transformar em vapor nas altas temperaturas usadas no forno (550-900°C). Quando esses minerais se volatilizam, eles são perdidos juntamente com a matéria orgânica queimada.

Isso leva a um resultado impreciso, especificamente uma subestimação do verdadeiro teor total de minerais da amostra. O peso final da cinza será menor do que deveria ser porque esses elementos escaparam.

Fazendo a Escolha Certa para o Seu Objetivo

A adequação da incineração a seco depende inteiramente do seu material e de seus objetivos analíticos.

- Se o seu foco principal for uma verificação geral de qualidade em materiais termicamente estáveis (como polímeros ou borracha): A incineração a seco é um método confiável, eficiente e direto para determinar o teor total de enchimento inorgânico.

- Se o seu foco principal for análise elementar precisa, especialmente para amostras com minerais potencialmente voláteis (comuns em testes de alimentos ou ambientais): Você deve levar em consideração a potencial perda desses elementos e entender que a incineração a seco pode fornecer um perfil mineral incompleto.

Em última análise, reconhecer os princípios e as limitações inerentes da incineração a seco é o primeiro passo para alcançar resultados analíticos precisos e significativos.

Tabela de Resumo:

| Aspecto | Conclusão Principal |

|---|---|

| Processo | Combustão de alta temperatura para remover matéria orgânica, deixando cinzas inorgânicas. |

| Temperatura Típica | 550°C a 600°C. |

| Uso Principal | Quantificação do teor total de minerais/inorgânicos em uma amostra. |

| Limitação Principal | Potencial perda de minerais voláteis (ex: chumbo, zinco), levando à subestimação. |

| Ideal Para | Controle de qualidade de materiais termicamente estáveis como polímeros e borrachas. |

Obtenha resultados precisos e confiáveis em seu laboratório.

A incineração a seco é uma técnica fundamental, mas seu sucesso depende do uso do equipamento correto. A KINTEK é especializada em fornos mufla de alto desempenho e consumíveis de laboratório projetados para controle preciso de temperatura e análise repetível, ajudando você a evitar as armadilhas da perda de minerais voláteis.

Se você atua em ciência de alimentos, teste de materiais ou análise ambiental, nossas soluções são construídas para atender às suas necessidades específicas. Entre em contato com nossos especialistas hoje para encontrar o forno perfeito para sua aplicação e garantir a integridade de seus dados.

Guia Visual

Produtos relacionados

- Forno Muffle de Laboratório com Muffle de Elevação Inferior

- Forno de Mufla de 1700℃ para Laboratório

- Forno Muffle de 1400℃ para Laboratório

- Forno de Mufla de 1800℃ para Laboratório

- Forno de Tubo de Laboratório de Alta Temperatura de 1400℃ com Tubo de Alumina

As pessoas também perguntam

- Como usar um forno mufla em um laboratório? Um Guia Passo a Passo para Processamento Térmico Seguro e Preciso

- Quais são as precauções do forno mufla? Protocolos Essenciais de Segurança para o Seu Laboratório

- Qual é o uso do forno mufla no solo? Analise a Composição do Solo com Precisão de Alta Temperatura

- Qual é a teoria do forno mufla? Alcance Processamento de Alta Temperatura Puro e Controlado

- Qual é o uso principal do forno na indústria química? Domine o Tratamento Térmico para a Transformação de Materiais