Em ciência dos materiais e fabricação de semicondutores, uma câmara de Deposição Química a Vapor (CVD) é um ambiente de vácuo altamente controlado, projetado para um único propósito: cultivar um filme fino sólido e de alto desempenho em uma superfície. Ela funciona como um reator onde gases precursores voláteis são introduzidos, reagem e se decompõem, depositando uma camada de material átomo por átomo sobre um objeto aquecido, conhecido como substrato. Este processo é fundamental para criar os materiais avançados usados em chips de computador, células solares e revestimentos protetores.

Uma câmara de CVD não é meramente um recipiente; é um instrumento de precisão projetado para manipular com exatidão a temperatura, a pressão e a química dos gases. Seu design é inteiramente focado em criar as condições perfeitas para que uma reação química específica ocorra na superfície de um substrato, resultando em um novo material projetado.

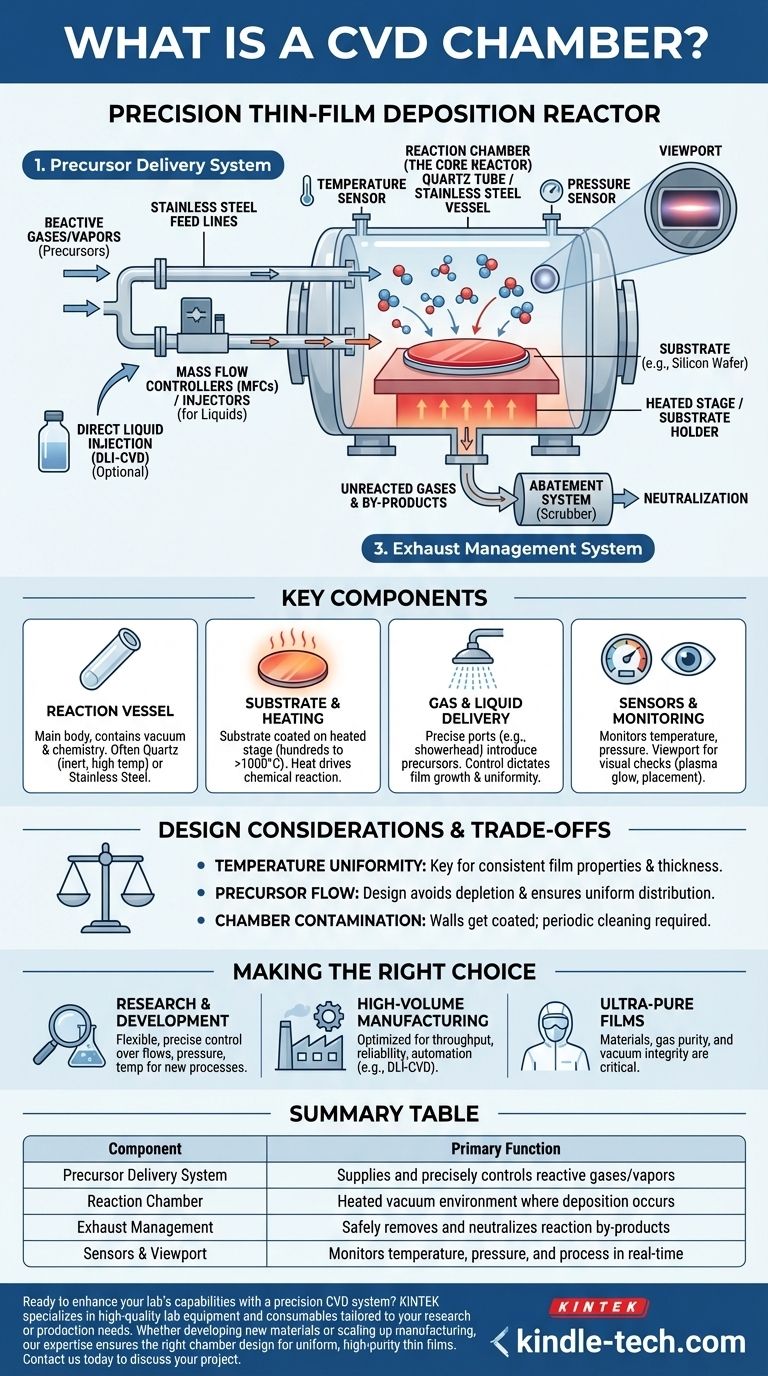

O Sistema CVD: Um Processo de Três Partes

Para entender a câmara, você deve vê-la como o núcleo de um sistema maior e integrado. Um conjunto de CVD completo é tipicamente composto por três seções críticas que trabalham em sequência.

1. Sistema de Entrega de Precursores

Esta é a fonte das matérias-primas. O sistema entrega gases ou vapores reativos, chamados precursores, para dentro da câmara.

Linhas de alimentação de aço inoxidável transportam os gases, e controladores de fluxo mássico (MFCs) são usados para regular suas taxas de fluxo com extrema precisão. Este controle é essencial para definir a composição química e as propriedades do filme final.

Em alguns projetos, como a Injeção Direta de Líquido (DLI-CVD), o precursor é um líquido que é injetado e vaporizado, o que pode permitir taxas de deposição mais altas.

2. A Câmara de Reação (O Reator Central)

Este é o coração da operação onde a deposição ocorre. A câmara em si é tipicamente um tubo de quartzo ou um vaso de aço inoxidável construído para suportar altas temperaturas e condições de vácuo.

No interior, um substrato (como um wafer de silício) é colocado em um suporte que é aquecido. A combinação de alta temperatura e baixa pressão prepara os gases precursores para reagir e depositar um filme sólido sobre o substrato.

3. Sistema de Gerenciamento de Exaustão

As reações químicas em uma câmara de CVD são frequentemente incompletas, e os subprodutos podem ser tóxicos, corrosivos ou inflamáveis.

O sistema de exaustão bombeia com segurança esses gases não reagidos e subprodutos para fora da câmara. Eles são então enviados para um sistema de abatimento (um "scrubber") para serem neutralizados antes de serem liberados.

Uma Visão Interna da Câmara: Componentes Chave

A câmara de reação é uma montagem de componentes especializados, cada um com um papel crítico no controle do ambiente de deposição.

O Recipiente de Reação

Este é o corpo principal da câmara, frequentemente um tubo de quartzo para processos de alta temperatura, pois o quartzo é quimicamente inerte e pode suportar o calor. Sua função é conter o vácuo e a química reativa.

Substrato e Fonte de Aquecimento

O substrato é o objeto que está sendo revestido. Ele repousa sobre um estágio que é aquecido, muitas vezes a centenas ou até mais de mil graus Celsius. Este calor fornece a energia térmica necessária para impulsionar a reação química na superfície do substrato.

Entrega de Gás e Líquido

Portas na câmara permitem a introdução de precursores. O controle preciso oferecido pelos controladores de fluxo mássico para gases ou injetores para líquidos dita a taxa de crescimento e a uniformidade do filme.

Sensores e Monitoramento

Para garantir que o processo funcione corretamente, a câmara é equipada com sensores de temperatura e pressão.

Além disso, muitas câmaras incluem uma janela de visualização (viewport). Esta pequena janela reforçada fornece uma visão direta do processo, permitindo que os operadores monitorem visualmente o brilho do plasma, garantam o posicionamento correto e detectem problemas em tempo real.

Compreendendo as Compensações e Considerações de Design

O design de uma câmara de CVD é um equilíbrio de requisitos concorrentes. Não existe um único design "melhor", apenas o melhor design para uma aplicação específica.

Uniformidade da Temperatura

Um desafio chave é garantir que o substrato seja aquecido uniformemente. Qualquer variação de temperatura na superfície fará com que o filme cresça em taxas diferentes, resultando em uma espessura não uniforme e propriedades inconsistentes.

Fluxo e Distribuição do Precursor

A forma como os gases são introduzidos e fluem sobre o substrato é crítica. Um "chuveiro" ou entrada de gás mal projetado pode levar ao esgotamento, onde o gás reage na borda de ataque do substrato, privando a borda de fuga e causando não uniformidade.

Contaminação da Câmara

As paredes da câmara também são revestidas durante a deposição. Com o tempo, este filme indesejado pode se soltar e contaminar o substrato, arruinando o dispositivo. As câmaras devem ser projetadas para limpeza periódica para gerenciar essa realidade.

Fazendo a Escolha Certa para o Seu Objetivo

O design ideal da câmara de CVD é ditado inteiramente pelo resultado pretendido.

- Se o seu foco principal for pesquisa e desenvolvimento: Você precisa de uma câmara flexível com controle preciso e independente sobre os fluxos de gás, pressão e temperatura para explorar novos materiais e processos.

- Se o seu foco principal for fabricação de alto volume: Sua câmara deve ser otimizada para rendimento, confiabilidade e automação, favorecendo designs como o DLI-CVD que suportam altas taxas de deposição.

- Se o seu foco principal for criar filmes de ultra-pureza: Os materiais de construção da câmara, a pureza dos gases precursores e a integridade do sistema de vácuo são os fatores mais críticos.

Compreender a câmara de CVD como um reator integrado é o primeiro passo para dominar a deposição de filmes finos.

Tabela de Resumo:

| Componente | Função Principal |

|---|---|

| Sistema de Entrega de Precursores | Fornece e controla com precisão gases/vapores reativos |

| Câmara de Reação | Ambiente de vácuo aquecido onde ocorre a deposição |

| Gerenciamento de Exaustão | Remove e neutraliza com segurança os subprodutos da reação |

| Sensores e Janela de Visualização | Monitora temperatura, pressão e processo em tempo real |

Pronto para aprimorar as capacidades do seu laboratório com um sistema CVD de precisão? Na KINTEK, nos especializamos em fornecer equipamentos de laboratório e consumíveis de alta qualidade adaptados às suas necessidades de pesquisa ou produção. Se você está desenvolvendo novos materiais ou aumentando a fabricação, nossa experiência garante que você obtenha o design de câmara certo para filmes finos uniformes e de alta pureza. Entre em contato conosco hoje para discutir seu projeto e descobrir como a KINTEK pode apoiar o sucesso do seu laboratório.

Guia Visual

Produtos relacionados

- Forno de Tubo CVD Versátil Feito Sob Medida para Equipamentos de Sistema de Deposição Química em Fase de Vapor

- Equipamento de Forno Tubular de Deposição Química de Vapor Aprimorada por Plasma Inclinado PECVD

- Máquina de Forno de Tubo CVD com Múltiplas Zonas de Aquecimento, Sistema de Câmara de Deposição Química a Vapor

- Forno de Tubo CVD de Câmara Dividida com Estação de Vácuo Sistema de Deposição Química em Fase de Vapor Equipamento Máquina

- Sistema de Câmara de Deposição Química em Fase Vapor CVD Forno de Tubo PECVD com Gaseificador Líquido Máquina PECVD

As pessoas também perguntam

- O que é pulverização catódica (sputtering) na física de plasmas? Um Guia para Deposição de Filmes Finos de Precisão

- Quanto tempo leva a pirólise de biochar? De segundos a dias, eis o porquê

- Qual o papel de um reator CVD na pirólise catalítica de LDPE e PP? Otimize sua pesquisa de reciclagem de plásticos

- Como se formam as películas finas? Um Guia para Métodos de Deposição PVD e CVD

- Quais são os componentes da deposição química de vapor? As Partes Essenciais de um Sistema CVD

- O que é o processo CVD e seus detalhes? Um Guia para a Tecnologia de Deposição Química a Vapor

- Qual é o mecanismo da deposição por pulverização catódica? Um Guia Passo a Passo para o Revestimento de Filmes Finos

- Quais são os usos do bio-óleo da pirólise? Desvende seu potencial como combustível, produtos químicos e muito mais