Em resumo, a Deposição Química de Vapor (CVD) é um processo de fabricação que cria um revestimento de filme fino e de alto desempenho em um substrato. Funciona introduzindo gases químicos voláteis, conhecidos como precursores, em uma câmara de reação. Esses gases reagem ou se decompõem em uma superfície aquecida, formando um material sólido que se deposita uniformemente no objeto alvo, construindo o revestimento uma camada de moléculas de cada vez.

O princípio central a ser entendido é que a CVD é fundamentalmente um processo químico, e não físico. Ao contrário dos métodos que simplesmente movem um material de uma fonte para um alvo, a CVD sintetiza um material sólido inteiramente novo diretamente na superfície do componente através de reações químicas controladas.

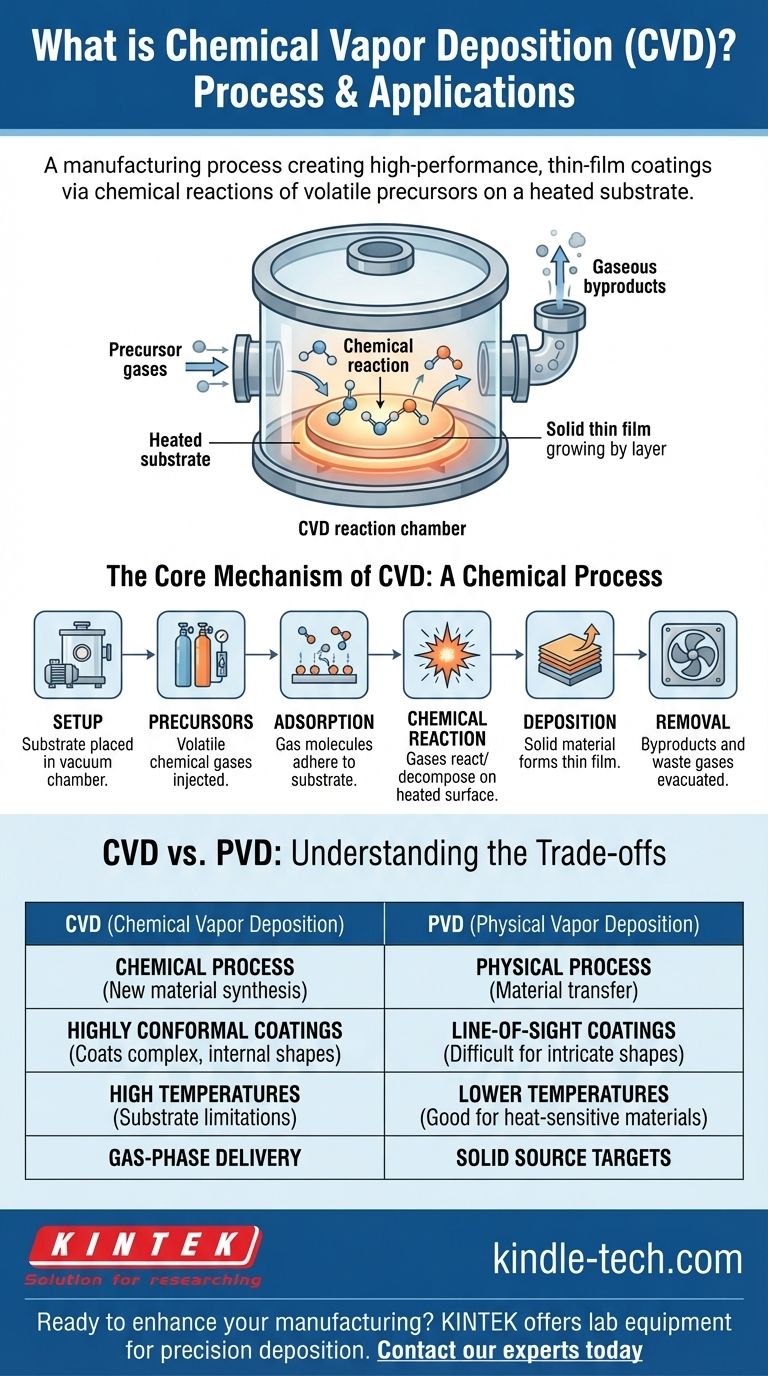

O Mecanismo Central da CVD

Para realmente compreender o processo de CVD, é melhor dividi-lo em suas etapas sequenciais. Toda a operação ocorre dentro de uma câmara de reação selada sob condições cuidadosamente controladas de temperatura, pressão e vácuo.

A Configuração: Câmara e Precursores

O processo começa colocando-se o objeto a ser revestido, conhecido como substrato, dentro de uma câmara de reação. A câmara é então evacuada para criar um vácuo. Compostos químicos voláteis especiais, chamados precursores, são selecionados com base no material de revestimento final desejado.

Etapa 1: Introdução dos Precursores

Os produtos químicos precursores, que estão em estado gasoso, são injetados com precisão na câmara de vácuo. A taxa de fluxo e a mistura desses gases são variáveis críticas que controlam as propriedades finais do revestimento.

Etapa 2: Transporte e Adsorção

Uma vez dentro da câmara, as moléculas de gás precursor viajam e entram em contato com o substrato. As moléculas então aderem fisicamente à superfície em um processo conhecido como adsorção.

Etapa 3: A Reação Química

Este é o coração do processo de CVD. O substrato é tipicamente aquecido a uma temperatura de reação específica. Essa energia térmica fornece a energia de ativação necessária para que os gases precursores adsorvidos reajam entre si ou se decomponham diretamente na superfície.

Etapa 4: Deposição e Crescimento do Filme

O produto dessa reação química é o material de revestimento sólido desejado. Este sólido não volátil deposita-se no substrato, formando um filme fino e estável. O processo continua à medida que mais gás é fornecido, permitindo que o filme cresça de maneira altamente uniforme e controlada.

Etapa 5: Remoção dos Subprodutos

As reações químicas também criam subprodutos gasosos que não fazem parte do revestimento final. Esses gases residuais são dessorvidos da superfície e removidos continuamente da câmara pelo sistema de vácuo, garantindo um filme puro e de alta qualidade.

Compreendendo as Compensações: CVD vs. PVD

Para entender as vantagens específicas da CVD, é útil contrastá-la com outra técnica comum de deposição de filme fino: a Deposição Física de Vapor (PVD).

A Diferença Fundamental: Química vs. Física

A distinção principal está no nome. A CVD usa uma reação química na superfície do substrato para criar o revestimento. Em contraste, a PVD usa um mecanismo físico — como evaporação ou pulverização catódica — para mover átomos do material de revestimento de uma fonte sólida diretamente para o substrato. Não há transformação química na PVD.

Características do Revestimento

Como a CVD depende de um gás que pode fluir e permear, ela se destaca na criação de revestimentos altamente conformes, o que significa que pode cobrir uniformemente formas complexas, cantos vivos e até superfícies internas. A PVD é tipicamente um processo de "linha de visão", o que pode dificultar o revestimento uniforme de geometrias intrincadas.

Condições do Processo

Os processos de CVD geralmente exigem altas temperaturas para fornecer a energia necessária para impulsionar as reações químicas. Isso pode limitar os tipos de materiais de substrato que podem ser revestidos sem serem danificados. A PVD pode frequentemente ser realizada em temperaturas muito mais baixas, tornando-a adequada para materiais mais sensíveis ao calor.

Fazendo a Escolha Certa para o Seu Objetivo

A seleção do método de deposição correto depende inteiramente dos requisitos específicos da sua aplicação, incluindo as propriedades do material, a forma do substrato e as restrições de temperatura.

- Se o seu foco principal é um revestimento de alta pureza e uniforme em uma forma complexa: A CVD é um candidato excepcionalmente forte devido à natureza de sua entrega em fase gasosa.

- Se o seu foco principal é revestir um material sensível à temperatura: A PVD é frequentemente a melhor escolha porque pode ser operada em temperaturas de processo significativamente mais baixas do que a maioria dos métodos de CVD.

- Se o seu foco principal é uma composição de material específica: A escolha depende da disponibilidade de precursores voláteis adequados para CVD versus alvos sólidos para PVD para aquele material específico.

Em última análise, entender a CVD como um processo de reação química de precisão é a chave para alavancar suas capacidades exclusivas para a fabricação de materiais avançados.

Tabela de Resumo:

| Etapa do Processo CVD | Ação Principal | Resultado |

|---|---|---|

| 1. Configuração | Substrato colocado na câmara de vácuo | Prepara a superfície para o revestimento |

| 2. Introdução de Gás | Gases precursores injetados na câmara | Fornece os materiais de revestimento |

| 3. Adsorção | Moléculas de gás aderem à superfície do substrato | Cria a base para a reação |

| 4. Reação Química | Gases reagem/decompõem-se na superfície aquecida | Forma o material de revestimento sólido |

| 5. Deposição | Material sólido acumula-se camada por camada | Cria um filme fino uniforme |

| 6. Remoção de Subprodutos | Gases residuais evacuados da câmara | Garante a pureza do revestimento |

Pronto para aprimorar sua fabricação com revestimentos de precisão? A KINTEK é especializada em equipamentos de laboratório e consumíveis para processos avançados de deposição como a CVD. Nossas soluções ajudam os laboratórios a alcançar resultados superiores de filme fino com alta uniformidade e pureza. Entre em contato com nossos especialistas hoje mesmo para discutir como podemos apoiar suas necessidades específicas de aplicação!

Guia Visual

Produtos relacionados

- Equipamento de Forno Tubular de Deposição Química de Vapor Aprimorada por Plasma Inclinado PECVD

- Equipamento de Sistema de Máquina HFCVD para Revestimento de Nano-Diamante em Matriz de Trefilação

- 915MHz MPCVD Máquina de Diamante Sistema de Reator de Deposição Química de Vapor de Plasma de Micro-ondas

- Máquina de Forno de Prensagem a Quente a Vácuo para Laminação e Aquecimento

- Forno Tubular Dividido de 1200℃ com Tubo de Quartzo Forno Tubular de Laboratório

As pessoas também perguntam

- Como são depositados os filmes finos? Um Guia para Métodos PVD vs. CVD para Sua Aplicação

- Quais são os diferentes tipos de filmes finos? Um guia sobre função, material e métodos de deposição

- Por que uma Rede de Casamento é Indispensável em RF-PECVD para Filmes de Siloxano? Garante Plasma Estável e Deposição Uniforme

- O CVD assistido por plasma pode depositar metais? Por que o PECVD é raramente usado para deposição de metais

- Qual é a diferença entre PECVD e APCVD? Escolha o Método CVD Certo para Sua Aplicação