Em essência, a Deposição Química de Vapor à Pressão Atmosférica (APCVD) é um processo de fabricação altamente escalável usado para cultivar filmes de grafeno de camada única e grande área. O método envolve o fluxo de um gás contendo carbono sobre um substrato catalisador aquecido, como uma folha de cobre, à pressão atmosférica padrão. A alta temperatura faz com que o gás se decomponha, depositando uma camada de carbono de um átomo de espessura que se auto-organiza em grafeno.

A APCVD se destaca como a rota mais promissora para a produção de grafeno em escala industrial porque elimina a necessidade de sistemas de vácuo caros e complexos. No entanto, essa simplicidade operacional introduz uma compensação crítica entre o custo de fabricação e o controle final sobre a qualidade do material.

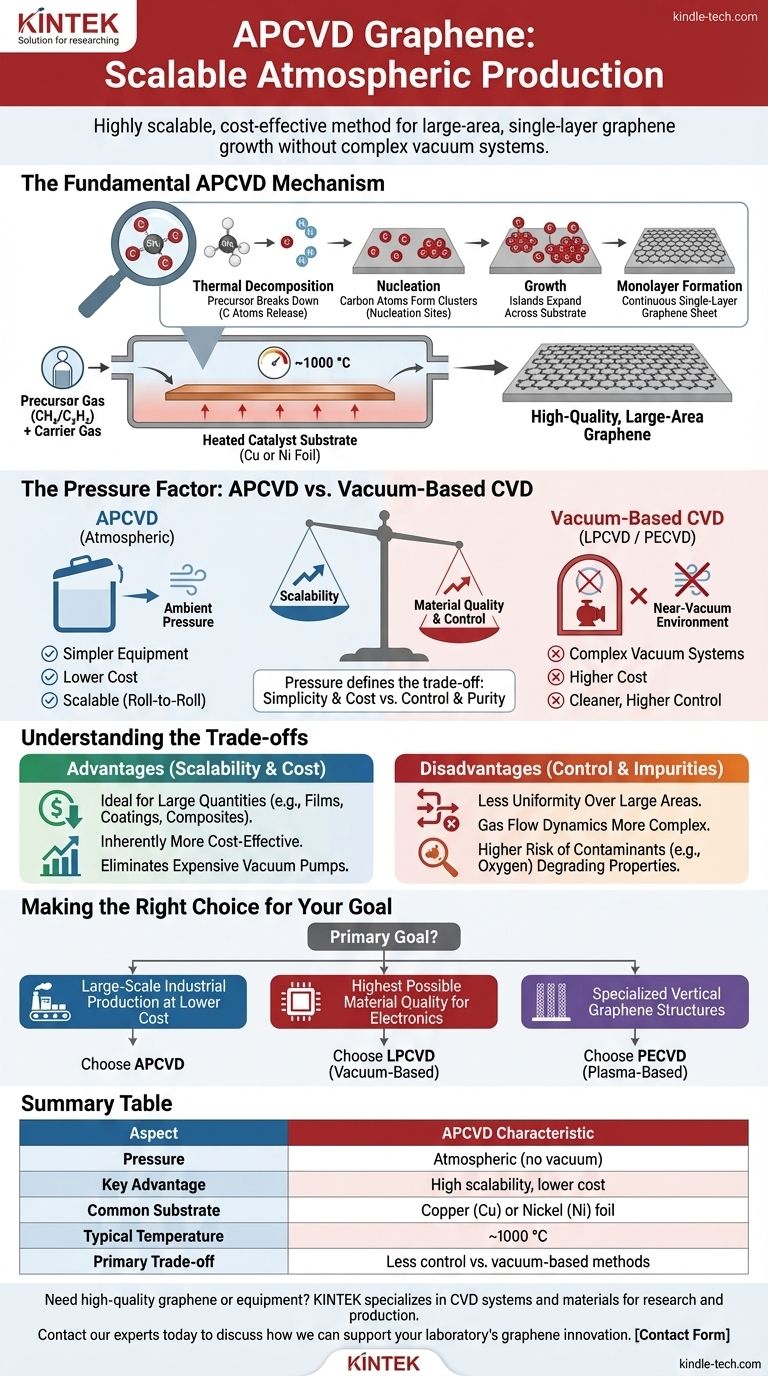

O Mecanismo Fundamental da APCVD

Para entender a APCVD, é melhor visualizá-la como um processo de montagem preciso e de alta temperatura ocorrendo em uma superfície metálica. Cada etapa é crítica para formar uma folha de grafeno de alta qualidade.

Introduzindo o Precursor

O processo começa alimentando uma fonte de carbono, tipicamente um gás hidrocarboneto como metano (CH₄) ou acetileno (C₂H₂), em uma câmara de reação. Este gás é misturado com gases carreadores inertes.

O Papel do Substrato Catalisador

Dentro da câmara há um substrato, mais comumente uma fina folha de cobre (Cu) ou níquel (Ni). Este metal atua como um catalisador, diminuindo drasticamente a energia necessária para que as reações químicas ocorram e fornecendo a superfície sobre a qual o grafeno se formará.

Decomposição Térmica

A câmara é aquecida a temperaturas extremamente altas, frequentemente em torno de 1000 °C. Esse calor intenso decompõe as moléculas do gás precursor em átomos de carbono ou radicais altamente reativos.

Nucleação e Crescimento

Esses átomos de carbono individuais se difundem pela superfície metálica quente. Eles eventualmente colidem e se ligam, formando pequenos e estáveis aglomerados hexagonais. Essa formação inicial é chamada de nucleação.

Esses locais de nucleação atuam como sementes. Átomos de carbono adicionais que chegam à superfície se ligam preferencialmente às bordas dessas ilhas em crescimento, fazendo com que elas se expandam por todo o substrato.

Formando a Monocamada

O processo é cuidadosamente cronometrado para parar assim que as ilhas individuais de grafeno se fundem, formando uma folha contínua, de um átomo de espessura, cobrindo toda a superfície do catalisador. Para metais com baixa solubilidade de carbono como o cobre, o crescimento é auto-limitante, parando naturalmente após a formação de uma camada completa.

Por que a Pressão é o Fator Definidor

A "Pressão Atmosférica" na APCVD é sua característica mais significativa, criando um conjunto distinto de vantagens e desafios em comparação com outros métodos de CVD.

A Simplicidade da Pressão Atmosférica

Operar à pressão ambiente significa que o processo não requer uma câmara de vácuo selada ou bombas de vácuo caras e de alta potência. Isso simplifica drasticamente o design do reator, reduz o custo do equipamento e o torna mais adequado para um estilo de produção industrial contínuo, rolo a rolo.

O Contraste com a CVD Baseada em Vácuo

Outros métodos comuns, como CVD de Baixa Pressão (LPCVD) ou CVD Aprimorada por Plasma (PECVD), operam em quase vácuo. A criação de vácuo remove o ar ambiente e outros potenciais contaminantes gasosos, oferecendo um ambiente de crescimento muito mais limpo e controlável.

Esse maior grau de controle permite a síntese de grafeno de maior pureza com menos defeitos, mas tem o custo de equipamentos significativamente mais complexos e caros.

Compreendendo as Compensações

A escolha de um processo de fabricação sempre envolve o equilíbrio de prioridades concorrentes. A APCVD não é exceção.

Vantagem: Escalabilidade e Menor Custo

Ao eliminar a necessidade de sistemas de vácuo, a APCVD é inerentemente mais escalável e econômica. Isso a torna a principal candidata para aplicações que exigem grandes quantidades de grafeno, como filmes condutores transparentes, compósitos e revestimentos.

Desvantagem: Controle de Crescimento e Uniformidade

O ambiente menos controlado da APCVD pode dificultar a obtenção de uma monocamada perfeitamente uniforme e livre de defeitos em áreas muito grandes. A dinâmica do fluxo de gás é mais complexa à pressão atmosférica, o que pode levar a variações na espessura e qualidade do filme.

Desvantagem: Potencial de Impurezas

Operar em um ambiente que não é um vácuo puro significa que há um risco maior de contaminantes (como oxigênio) serem incorporados à rede de grafeno. Essas impurezas podem degradar as propriedades eletrônicas e mecânicas excepcionais do material.

Fazendo a Escolha Certa para o Seu Objetivo

A decisão de usar APCVD ou outro método de síntese depende inteiramente dos requisitos da aplicação final.

- Se o seu foco principal é a produção industrial em larga escala a um custo menor: A APCVD é frequentemente a escolha mais prática devido ao seu equipamento mais simples e acessível.

- Se o seu foco principal é alcançar a mais alta qualidade de material possível para eletrônicos avançados: Um método baseado em vácuo como o LPCVD pode ser necessário para minimizar defeitos e alcançar um desempenho eletrônico superior.

- Se o seu foco principal é fabricar estruturas de grafeno verticais especializadas: Métodos baseados em plasma como o PECVD são projetados especificamente para essas morfologias únicas e operam sob princípios diferentes.

Em última análise, compreender a relação direta entre a pressão do processo, o custo e a qualidade do material é a chave para selecionar a estratégia ideal de síntese de grafeno para o seu projeto.

Tabela Resumo:

| Aspecto | Característica da APCVD |

|---|---|

| Pressão | Atmosférica (sem vácuo) |

| Principal Vantagem | Alta escalabilidade, menor custo |

| Substrato Comum | Folha de Cobre (Cu) ou Níquel (Ni) |

| Temperatura Típica | ~1000 °C |

| Principal Compensação | Menos controle vs. métodos baseados em vácuo |

Precisa de grafeno de alta qualidade para o seu projeto? A KINTEK é especializada em equipamentos de laboratório e consumíveis para síntese de materiais avançados, incluindo sistemas CVD. Nossa experiência pode ajudá-lo a selecionar o processo certo – seja APCVD econômica ou LPCVD de alta precisão – para atender aos seus objetivos específicos de pesquisa ou produção. Entre em contato com nossos especialistas hoje para discutir como podemos apoiar a inovação em grafeno do seu laboratório.

Guia Visual

Produtos relacionados

- Equipamento de Sistema de Máquina HFCVD para Revestimento de Nano-Diamante em Matriz de Trefilação

- Forno de Grafitação de Filme de Alta Condutividade Térmica de Grafite

- 915MHz MPCVD Máquina de Diamante Sistema de Reator de Deposição Química de Vapor de Plasma de Micro-ondas

- Forno de Grafitação Experimental IGBT a Vácuo de Grafite

- Pequeno Forno de Tratamento Térmico a Vácuo e Sinterização de Fio de Tungstênio

As pessoas também perguntam

- Quais são as vantagens de usar HFCVD para eletrodos BDD? Escalando a Produção Industrial de Diamante de Forma Eficiente

- Como funciona um reator de Deposição Química em Fase Vapor por Filamento Quente (HFCVD)? Guia Especializado para Fabricação de Filmes de Diamante

- Como algo é revestido de diamante? Um Guia para o Crescimento por CVD vs. Métodos de Galvanoplastia

- Qual é o papel do sistema HF-CVD na preparação de eletrodos BDD? Soluções Escaláveis para Produção de Diamante Dopado com Boro

- Qual é a função específica do filamento metálico na HF-CVD? Papéis-chave no Crescimento de Diamante