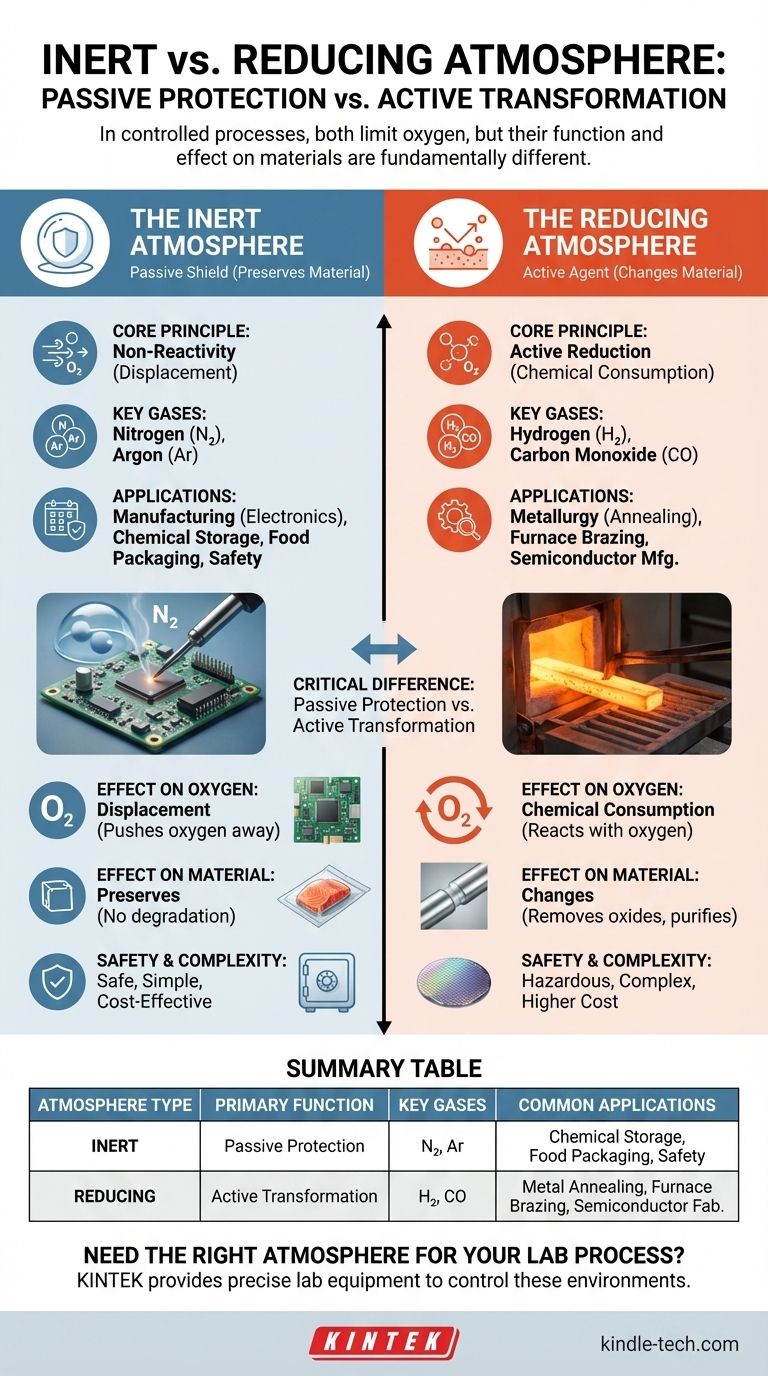

Em processos químicos e industriais controlados, uma atmosfera inerte e uma atmosfera redutora são ambos ambientes projetados para limitar os efeitos do oxigênio. Uma atmosfera inerte é quimicamente não reativa, atuando como um escudo passivo para prevenir reações indesejadas como a oxidação. Uma atmosfera redutora vai um passo além; é um ambiente ativo que não só carece de oxigênio, mas também contém gases que podem reverter quimicamente a oxidação na superfície de um material.

A diferença crítica reside na sua função: uma atmosfera inerte é passiva, simplesmente prevenindo reações ao substituir o oxigênio. Uma atmosfera redutora é ativa, contendo gases que não só previnem a oxidação, mas também podem remover quimicamente o oxigênio dos materiais.

A Atmosfera Inerte: Um Escudo Protetor

Uma atmosfera inerte é o tipo mais comum de ambiente controlado usado para prevenir mudanças químicas indesejadas. Seu propósito é proteger um material ou processo dos gases altamente reativos presentes no ar ambiente, principalmente oxigênio e vapor d'água.

O Princípio Central: Não Reatividade

O objetivo fundamental é deslocar o ar reativo com um gás que não participará de reações químicas. Ao inundar uma câmara ou recipiente com um gás como nitrogênio (N₂) ou argônio (Ar), você cria um ambiente estável.

Isso atua como uma bolha protetora, impedindo efetivamente a oxidação, corrosão e outras formas de degradação antes que possam começar. O material interno é simplesmente preservado em seu estado atual.

Aplicações Comuns

Atmosferas inertes são críticas onde a preservação é o objetivo. Isso inclui:

- Fabricação: Proteção de componentes eletrônicos sensíveis da oxidação durante a soldagem.

- Armazenamento Químico: Prevenção da degradação de reagentes sensíveis ao ar.

- Embalagem de Alimentos: Uso de nitrogênio para deslocar o oxigênio e prolongar a vida útil de produtos como batatas fritas ou café.

- Segurança: Prevenção de incêndios ou explosões, removendo o componente de oxigênio do triângulo do fogo em recipientes contendo substâncias inflamáveis.

A Atmosfera Redutora: Um Agente Ativo

Uma atmosfera redutora é um ambiente mais especializado e quimicamente ativo. É usada quando simplesmente prevenir a oxidação não é suficiente – você também deve revertê-la.

O Princípio Central: Conduzindo a Redução

Esta atmosfera promove ativamente reações de redução, que envolvem um átomo ganhando elétrons. Em muitos processos industriais, isso significa remover quimicamente átomos de oxigênio de um composto.

Para conseguir isso, o ambiente é preenchido com gases redutores como hidrogênio (H₂), monóxido de carbono (CO) ou amônia dissociada. Esses gases têm alta afinidade por oxigênio e reagirão com quaisquer óxidos presentes na superfície de um material, efetivamente limpando-o ou purificando-o.

Aplicações Comuns

Atmosferas redutoras são essenciais em processos onde a química da superfície do material deve ser ativamente alterada:

- Metalurgia: Durante o tratamento térmico (recozimento) do aço, uma atmosfera redutora remove óxidos superficiais, resultando em um acabamento brilhante e limpo.

- Brasagem em Forno: Garantir uma ligação metal-metal forte e pura, removendo quaisquer óxidos que interfeririam no processo.

- Fabricação de Semicondutores: Criação de superfícies ultra-puras necessárias para a fabricação de circuitos integrados.

Compreendendo as Distinções Chave

Escolher a atmosfera certa requer a compreensão das compensações entre proteção passiva e tratamento ativo. A escolha incorreta pode levar a falhas no processo ou materiais danificados.

Efeito no Oxigênio

Uma atmosfera inerte funciona por deslocamento. Ela simplesmente empurra o oxigênio para fora do caminho. Se ocorrer um pequeno vazamento, o oxigênio pode entrar e causar oxidação localizada.

Uma atmosfera redutora funciona por consumo químico. Os gases ativos procurarão e reagirão com qualquer traço de oxigênio, efetivamente "esfregando-o" do ambiente e da superfície do material.

Efeito no Material

Uma atmosfera inerte preserva um material. Ela garante que o produto que você coloca é o mesmo produto que você retira, apenas sem qualquer degradação induzida pelo ar.

Uma atmosfera redutora muda um material. Ela altera quimicamente a superfície, removendo óxidos, o que pode ser uma etapa crítica na preparação para processos subsequentes.

Segurança e Complexidade

Gases inertes como nitrogênio e argônio são relativamente seguros e fáceis de manusear.

Gases redutores são frequentemente perigosos. O hidrogênio é altamente inflamável, e o monóxido de carbono é tóxico, exigindo equipamentos mais complexos, protocolos de segurança rigorosos e custos operacionais mais altos.

Fazendo a Escolha Certa para o Seu Objetivo

Sua escolha depende inteiramente se seu objetivo é simplesmente proteger um material ou transformar ativamente sua química superficial.

- Se seu foco principal é preservação ou segurança: Use uma atmosfera inerte. É o padrão para prevenir degradação, combustão ou oxidação sem alterar o material em si.

- Se seu foco principal é purificação ou limpeza de superfície: Use uma atmosfera redutora. É necessário quando você deve remover ativamente óxidos existentes, como no tratamento térmico de metais ou brasagem em forno.

- Se seu foco principal é custo-benefício e simplicidade: Uma atmosfera inerte é quase sempre a solução menos complexa e mais acessível para proteção de uso geral.

Compreender esta distinção entre proteção passiva e mudança química ativa o capacita a selecionar o controle atmosférico preciso que seu processo requer.

Tabela Resumo:

| Tipo de Atmosfera | Função Primária | Gases Chave Usados | Aplicações Comuns |

|---|---|---|---|

| Inerte | Proteção Passiva (Previne oxidação) | Nitrogênio (N₂), Argônio (Ar) | Armazenamento químico, embalagem de alimentos, segurança |

| Redutora | Transformação Ativa (Remove óxidos) | Hidrogênio (H₂), Monóxido de Carbono (CO) | Recozimento de metais, brasagem em forno, fabricação de semicondutores |

Precisa da Atmosfera Certa para o Seu Processo de Laboratório?

Escolher entre uma atmosfera inerte para proteção e uma atmosfera redutora para purificação é crítico para seus resultados. A KINTEK é especializada em fornecer os equipamentos e consumíveis de laboratório precisos para criar e controlar esses ambientes, garantindo que seus materiais sejam processados corretamente — seja para simples preservação ou limpeza ativa de superfície.

Deixe nossos especialistas ajudá-lo a selecionar a solução ideal para sua aplicação.

Entre em contato com a KINTEK hoje para discutir suas necessidades específicas de laboratório!

Guia Visual

Produtos relacionados

- Forno com Atmosfera Controlada de 1400℃ com Nitrogênio e Atmosfera Inerte

- Forno com Atmosfera Controlada de 1200℃ Forno de Atmosfera Inerte de Nitrogênio

- Forno de Atmosfera Controlada de 1700℃ Forno de Atmosfera Inerte de Nitrogênio

- Forno de Hidrogênio com Atmosfera Inerte Controlada

- Forno de Tubo de Laboratório de Alta Temperatura de 1400℃ com Tubo de Alumina

As pessoas também perguntam

- Qual é o uso do gás nitrogênio em fornos? Atmosferas Controladas Mestre para Tratamento Térmico de Precisão

- Qual é o uso do gás inerte na reação? Controle Seu Processo e Garanta a Segurança

- Como os fornos de pirólise de atmosfera controlada garantem a diversidade de produtos? Desbloqueie a Utilização de Carvão de Alto Valor

- Qual o papel de uma manta de gás argônio de alta pureza nos testes de corrosão em alta temperatura? Garanta a Precisão Exata dos Dados

- O que é uma atmosfera oxidante? Principais percepções sobre reações de oxidação e aplicações

- Qual o papel de um forno de atmosfera de alta temperatura na garantia da confiabilidade da pesquisa de LCO e LATP?

- Qual é o papel de um forno de tratamento térmico de precisão no recozimento de aço eutético nanoestruturado?

- Como um forno de atmosfera de alta temperatura estuda o equilíbrio de defeitos pontuais? Controle de Potenciais de Interface ZrO2/Cr2O3