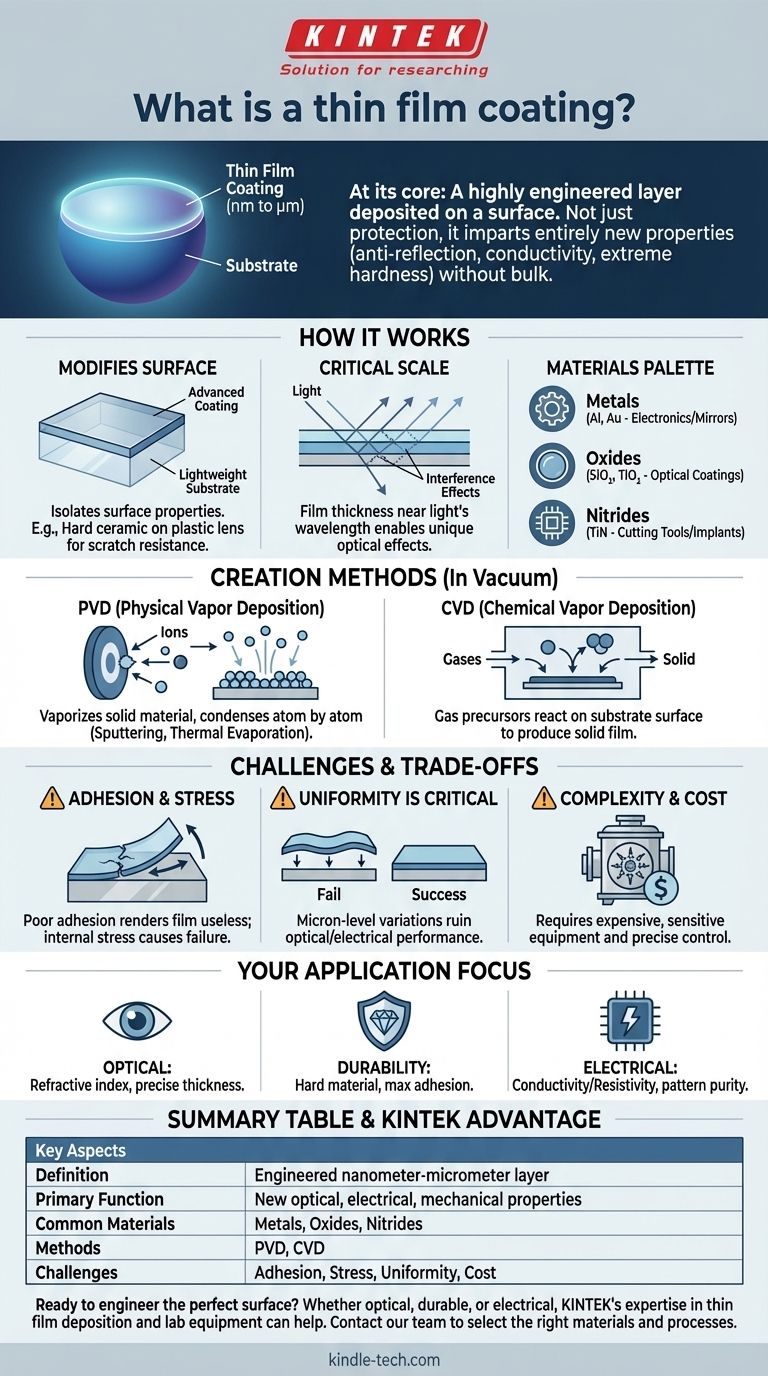

Em sua essência, um revestimento de filme fino é uma camada de material extremamente fina, variando de alguns átomos (nanômetros) a alguns milhares de átomos (micrômetros) de espessura, que é depositada na superfície de um objeto, conhecido como substrato. Este processo não é como pintar; é uma técnica de engenharia precisa projetada para dar à superfície do substrato propriedades inteiramente novas — como antirreflexo, condutividade elétrica ou dureza extrema — que o material a granel não possui por si só.

O conceito crucial a ser compreendido é que os revestimentos de filme fino não são meramente camadas protetoras. São superfícies altamente projetadas e funcionais que mudam fundamentalmente a forma como um objeto interage com a luz, eletricidade, calor ou força física.

Como um Filme Fino Funciona Fundamentalmente

O poder de um filme fino vem de sua capacidade de adicionar nova funcionalidade sem alterar a estrutura central ou as propriedades do objeto subjacente.

Modificando a Superfície, Não o Volume

Um filme fino isola as propriedades da superfície das propriedades do volume de um material. Isso permite que você use um substrato que seja forte, leve ou barato (como plástico ou vidro) e aplique um revestimento que dê à sua superfície uma característica óptica, elétrica ou mecânica avançada.

Por exemplo, uma lente de plástico é leve e resistente a estilhaços, mas arranha facilmente. Uma camada microfina de um revestimento cerâmico duro e transparente confere-lhe a resistência a arranhões de que necessita sem adicionar peso ou espessura perceptíveis.

A Importância Crítica da Escala

A "finura" do filme é o que permite suas capacidades únicas. Quando a espessura de um filme está próxima do comprimento de onda da luz, ele pode criar efeitos de interferência. Este é o princípio por trás dos revestimentos antirreflexo em óculos, que usam filmes precisamente em camadas para cancelar as ondas de luz refletidas.

Nesta escala, as propriedades de um material podem ser diferentes de sua forma a granel, permitindo efeitos impossíveis de alcançar com materiais mais espessos.

Uma Vasta Paleta de Materiais

Filmes finos podem ser criados a partir de uma ampla gama de materiais, cada um escolhido para uma função específica:

- Metais (por exemplo, alumínio, ouro): Usados para revestimentos reflexivos em espelhos ou vias condutoras em eletrônicos.

- Óxidos (por exemplo, dióxido de silício, dióxido de titânio): Comumente usados em revestimentos ópticos por sua transparência e índices de refração específicos.

- Nitretos (por exemplo, nitreto de titânio): Valorizados por sua dureza extrema e resistência ao desgaste, frequentemente usados em ferramentas de corte e implantes médicos.

Principais Métodos de Criação de Filmes Finos

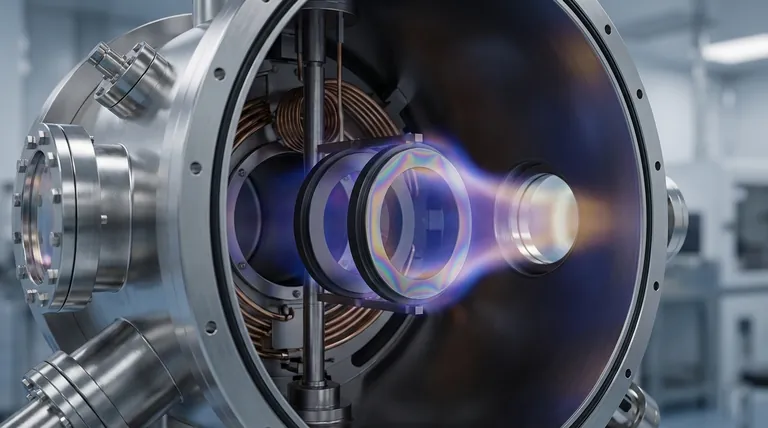

Aplicar uma camada de material com apenas algumas centenas de átomos de espessura requer processos altamente controlados, tipicamente realizados a vácuo.

Deposição Física de Vapor (PVD)

PVD engloba um conjunto de métodos onde um material sólido é vaporizado a vácuo e condensa no substrato, átomo por átomo. Pense nisso como uma forma de "pintura em spray" atômica. Métodos PVD comuns incluem sputtering, onde um alvo é bombardeado com íons para ejetar átomos, e evaporação térmica, onde um material é aquecido até vaporizar.

Deposição Química de Vapor (CVD)

No CVD, o substrato é exposto a um ou mais gases precursores voláteis. Esses gases reagem ou se decompõem na superfície do substrato para produzir o filme fino sólido desejado. É análogo à forma como o orvalho se forma em uma superfície fria, mas neste caso, o "orvalho" é uma camada permanente, sólida e altamente projetada.

Compreendendo as Trocas e os Desafios

Embora incrivelmente poderosa, a tecnologia de filme fino envolve desafios de engenharia significativos que ditam sua aplicação e custo.

Adesão e Tensão Interna

O fator mais crítico para um revestimento é que ele adira ao substrato. Uma adesão deficiente torna o filme inútil. Além disso, à medida que o filme é depositado, a tensão interna pode se acumular, o que pode fazer com que o filme rache ou se descole com o tempo, especialmente quando sujeito a mudanças de temperatura.

A Uniformidade é Crítica

Para a maioria das aplicações, especialmente em óptica e semicondutores, a espessura do filme deve ser perfeitamente uniforme em toda a superfície. Mesmo variações minúsculas — medidas em angstroms — podem arruinar o desempenho do dispositivo, alterando suas propriedades ópticas ou elétricas.

Complexidade e Custo do Processo

O equipamento necessário para a deposição de filme fino (como câmaras de vácuo e fontes de material de alta pureza) é complexo e caro. Os processos são sensíveis à contaminação e exigem controle preciso, tornando os revestimentos de alto desempenho um investimento significativo.

Como Pensar em Filmes Finos para Sua Aplicação

Seu objetivo determina quais características de material e processo são mais importantes.

- Se seu foco principal é o desempenho óptico: Os fatores chave são o índice de refração do material e a manutenção de um controle preciso da espessura para criar os efeitos de interferência desejados.

- Se seu foco principal é a durabilidade e proteção: A prioridade é selecionar um material duro (como um nitreto ou carbono tipo diamante) e garantir que o processo de deposição atinja a máxima adesão ao substrato.

- Se seu foco principal é a funcionalidade elétrica: A escolha do material é baseada em sua condutividade ou resistividade, e o processo deve garantir que o filme seja puro e padronizado corretamente, sem defeitos.

Em última análise, compreender os filmes finos é perceber que as interações mais críticas e valiosas de um material frequentemente acontecem em sua superfície.

Tabela Resumo:

| Aspecto Chave | Descrição |

|---|---|

| Definição | Uma camada altamente projetada (nanômetros a micrômetros de espessura) depositada em um substrato. |

| Função Primária | Confere novas propriedades ópticas, elétricas ou mecânicas à superfície. |

| Materiais Comuns | Metais (Al, Au), Óxidos (SiO₂, TiO₂), Nitretos (TiN). |

| Métodos de Deposição | Deposição Física de Vapor (PVD), Deposição Química de Vapor (CVD). |

| Principais Desafios | Adesão, tensão interna, uniformidade da espessura, custo do processo. |

Pronto para projetar a superfície perfeita para sua aplicação? Seja sua prioridade desempenho óptico, durabilidade extrema ou funcionalidade elétrica, a expertise da KINTEK em deposição de filmes finos e equipamentos de laboratório pode ajudá-lo a alcançá-la. Nossos especialistas trabalharão com você para selecionar os materiais e processos certos para seu substrato. Entre em contato com nossa equipe hoje para discutir seu projeto e descobrir a vantagem KINTEK em revestimentos de precisão.

Guia Visual

Produtos relacionados

- Revestimento de Diamante CVD Personalizado para Aplicações Laboratoriais

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Forno de Tubo CVD Versátil Feito Sob Medida para Equipamentos de Sistema de Deposição Química em Fase de Vapor

- Forno Tubular Dividido de 1200℃ com Tubo de Quartzo Forno Tubular de Laboratório

- Máquina de Forno de Prensagem a Quente a Vácuo para Laminação e Aquecimento

As pessoas também perguntam

- Qual é o processo geral de crescimento de diamantes usando o método CVD? Domine a Tecnologia de Diamantes Cultivados em Laboratório por CVD

- Como fazer deposição química de vapor? Um Guia Passo a Passo para Revestimento de Filmes Finos de Precisão

- Como o equipamento de Deposição Química em Fase Vapor (CVD) melhora a litiofilicidade do cobre? Aumenta a Estabilidade da Bateria

- Qual é o processo de deposição em semicondutores? Construa filmes finos precisos para seus CIs

- Quais são os métodos de deposição química de vapor de grafeno? Um guia para TCVD, PECVD e mais

- Qual é o princípio da deposição química de vapor? Construa Revestimentos de Alto Desempenho Através de Química Controlada

- O que é CVD e como preparar nanotubos de carbono usando CVD? Um Guia Passo a Passo para a Síntese Controlada

- Como se limpa o substrato para deposição de filme fino? Obtenha Superfícies Imaculadas para Qualidade Superior do Filme