Em essência, a Deposição Física de Vapor (PVD) é um processo baseado em vácuo usado para aplicar um revestimento excepcionalmente fino, mas altamente durável, a uma superfície. A técnica envolve a transformação de um material-fonte sólido em vapor, que então se condensa no objeto alvo para formar uma nova camada superficial de alto desempenho. Essa deposição ocorre átomo por átomo ou molécula por molécula, criando um filme notavelmente puro, denso e fortemente ligado ao substrato.

O revestimento PVD não é simplesmente uma camada aplicada a uma superfície; é um processo de engenharia de materiais que aprimora fundamentalmente as propriedades de um produto. Ele cria uma superfície integrada com dureza superior, resistência à corrosão e redução de desgaste, tudo em um filme que geralmente tem apenas alguns mícrones de espessura.

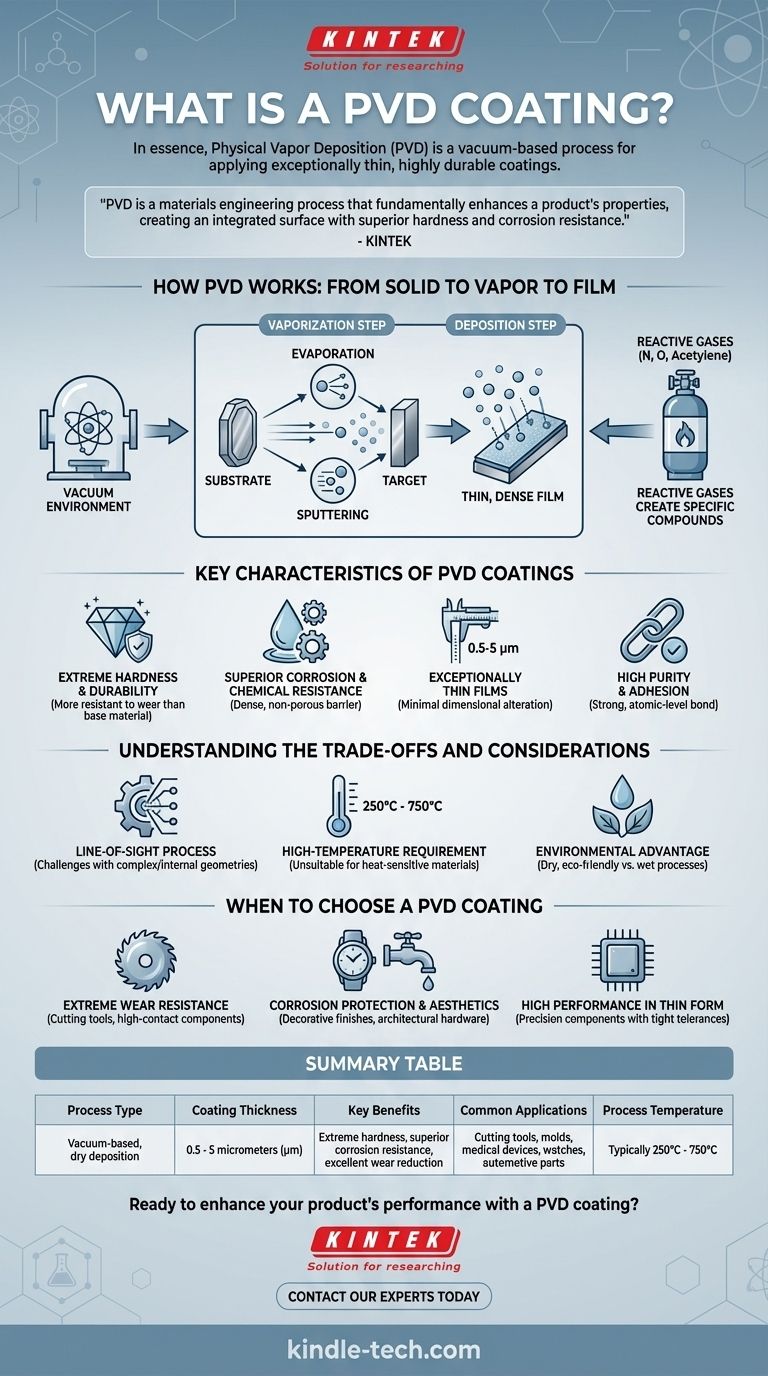

Como Funciona o PVD: De Sólido a Vapor a Filme

O processo PVD é uma técnica sofisticada realizada dentro de uma câmara de vácuo para garantir a pureza e a qualidade do revestimento final. Todo o método pode ser dividido em algumas etapas críticas.

O Ambiente de Vácuo

Primeiro, o objeto a ser revestido (o substrato) é colocado em uma câmara de vácuo. O ar e outros gases são bombeados para criar um ambiente de alto vácuo, o que é crucial para evitar contaminação e permitir que os átomos vaporizados viajem livremente até o substrato.

A Etapa de Vaporização

Um material-fonte sólido, conhecido como alvo, é convertido em vapor. Esta é a parte "física" do PVD e é tipicamente alcançada por um de dois métodos principais:

- Evaporação: O material alvo é aquecido até evaporar, muitas vezes usando um feixe de elétrons ou um arco catódico de alta energia.

- Sputtering (Pulverização Catódica): O alvo é bombardeado com íons energéticos (geralmente de um gás inerte como argônio), que fisicamente arrancam átomos da superfície do alvo.

A Etapa de Deposição

Os átomos ou moléculas vaporizados viajam através do vácuo e se condensam no substrato. Este processo constrói um filme fino, uniforme e altamente denso. Para garantir uma forte adesão, o substrato é frequentemente bombardeado com íons antes do início da deposição, criando uma superfície atomicamente limpa para o revestimento aderir.

O Papel dos Gases Reativos

Para criar compostos de revestimento específicos, gases reativos como nitrogênio, oxigênio ou acetileno podem ser introduzidos na câmara. Esses gases reagem com os átomos metálicos vaporizados para formar compostos cerâmicos (como Nitreto de Titânio) no substrato, permitindo um controle preciso sobre as propriedades finais do revestimento, como dureza, cor e lubricidade.

Principais Características dos Revestimentos PVD

A natureza atômica do processo PVD resulta em revestimentos com características distintas e altamente desejáveis que os diferenciam de métodos tradicionais como galvanoplastia ou pintura.

Dureza e Durabilidade Extremas

Os revestimentos PVD são frequentemente significativamente mais duros e mais resistentes ao desgaste do que o material base que cobrem. Isso os torna ideais para prolongar a vida útil de ferramentas de corte, moldes e outros componentes sujeitos a alto atrito e abrasão.

Resistência Superior à Corrosão e Química

O filme depositado é extremamente denso e não poroso, criando uma barreira eficaz que protege o substrato subjacente contra oxidação e ataque químico. Esta é uma grande vantagem para produtos usados em ambientes agressivos.

Filmes Excepcionalmente Finos

Os revestimentos PVD são incrivelmente finos, variando tipicamente de 0,5 a 5 micrômetros (µm). Isso significa que eles podem aprimorar as propriedades de superfície de uma peça sem alterar significativamente suas dimensões, tornando o processo adequado para componentes de precisão com tolerâncias apertadas.

Alta Pureza e Adesão

Como o processo ocorre no vácuo, o filme resultante é de altíssima pureza. O bombardeamento iônico que precede e, às vezes, acompanha o processo de revestimento cria uma ligação excepcionalmente forte, em nível atômico, entre o revestimento e o substrato, prevenindo lascamento ou descascamento.

Entendendo as Compensações e Considerações

Embora poderoso, o PVD não é uma solução universal. Entender seus requisitos operacionais é fundamental para aplicá-lo corretamente.

Processo de Linha de Visada

PVD é uma técnica de "linha de visada", o que significa que o material de revestimento viaja em linha reta da fonte para o substrato. Revestir geometrias complexas, invisíveis ou internas pode ser desafiador e pode exigir acessórios rotativos sofisticados para garantir uma cobertura uniforme.

Requisito de Alta Temperatura

A maioria dos processos PVD opera em temperaturas elevadas, geralmente entre 250°C e 750°C (480°F a 1380°F). Esse calor elevado é necessário para promover boa adesão e densidade do filme, mas torna o processo inadequado para materiais sensíveis à temperatura, como certos plásticos ou ligas de baixo ponto de fusão.

A Vantagem Ambiental

Em comparação com processos úmidos tradicionais, como a galvanoplastia, que envolvem produtos químicos perigosos e produzem resíduos tóxicos, o PVD é um processo seco e ecologicamente correto. Esta tem sido uma vantagem significativa na fabricação moderna.

Quando Escolher um Revestimento PVD

A decisão de usar PVD deve ser impulsionada pelos objetivos de desempenho específicos do seu produto.

- Se o seu foco principal for resistência extrema ao desgaste e longevidade: O PVD fornece uma dureza superficial que estende significativamente a vida útil de ferramentas de corte, matrizes e componentes de alto contato.

- Se o seu foco principal for proteção contra corrosão com controle estético: O PVD oferece uma barreira superior contra ataques ambientais, ao mesmo tempo que fornece uma ampla gama de acabamentos decorativos e duráveis para relógios, torneiras ou ferragens arquitetônicas.

- Se o seu foco principal for alto desempenho em um fator de forma fino: O PVD é ideal para componentes de precisão onde as tolerâncias dimensionais são críticas, pois o revestimento adiciona espessura mínima enquanto maximiza as propriedades da superfície.

Ao entender seus princípios, você pode alavancar o PVD não apenas como um acabamento, mas como uma ferramenta estratégica para aprimorar o desempenho do material.

Tabela de Resumo:

| Característica Principal | Descrição |

|---|---|

| Tipo de Processo | Deposição seca baseada em vácuo |

| Espessura do Revestimento | 0,5 - 5 micrômetros (µm) |

| Principais Benefícios | Dureza extrema, resistência superior à corrosão, excelente redução de desgaste |

| Aplicações Comuns | Ferramentas de corte, moldes, dispositivos médicos, relógios, peças automotivas |

| Temperatura do Processo | Tipicamente 250°C - 750°C (480°F - 1380°F) |

Pronto para aprimorar o desempenho do seu produto com um revestimento PVD?

Na KINTEK, somos especializados em equipamentos laboratoriais avançados e consumíveis para ciência dos materiais e engenharia de superfícies. Nossa experiência pode ajudar você a determinar se o PVD é a solução certa para sua aplicação, seja você desenvolvendo ferramentas de alto desgaste, componentes resistentes à corrosão ou bens de consumo de precisão.

Entre em contato com nossos especialistas hoje mesmo para discutir como um revestimento PVD pode fornecer a durabilidade e o desempenho que seu projeto exige.

Guia Visual

Produtos relacionados

- Equipamento de Forno Tubular de Deposição Química a Vapor Aprimorada por Plasma Inclinado Rotativo PECVD

- Máquina de Fundição de Filme Esticável de PVC para Plástico de Laboratório para Teste de Filme

- Prensa Térmica Automática a Vácuo com Tela Sensível ao Toque

- Máquina de Extrusão de Filme Soprado de Laboratório Co-Extrusão de Três Camadas

- Esterilizador de Laboratório Autoclave Máquina de Esterilização de Pó de Ervas para Plantas

As pessoas também perguntam

- Quantos tipos de pulverização catódica (sputtering) existem? Um guia para técnicas de CC, RF e avançadas

- O que é um sistema de pulverização catódica? Obtenha Deposição de Filmes Finos Inigualável para o Seu Laboratório

- O que significa pulverização catódica PVD? Um Guia para a Deposição de Filmes Finos de Alto Desempenho

- Qual é a frequência de RF para sputtering? Desbloqueando o Padrão para Materiais Isolantes

- Quantos tipos de técnicas de deposição em fase de vapor existem? PVD vs. CVD Explicado