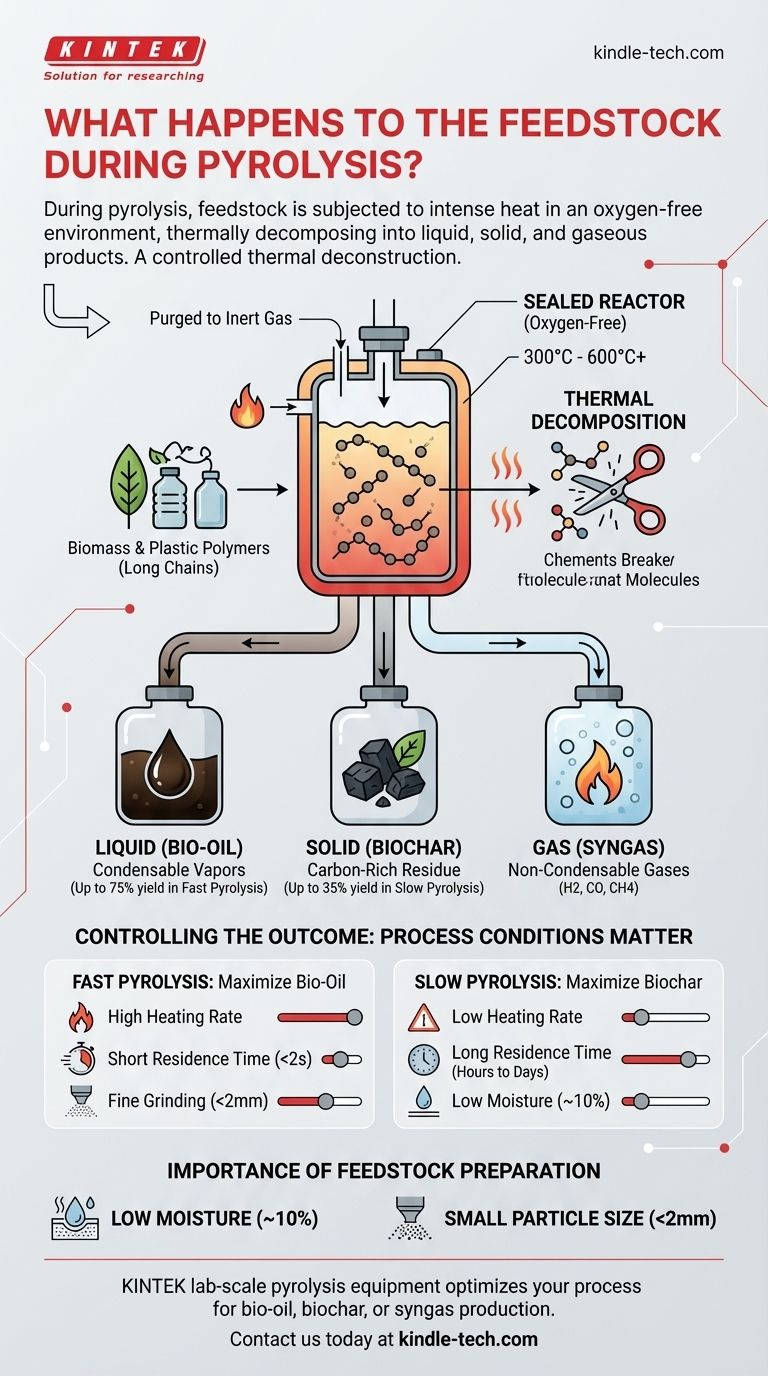

Durante a pirólise, a matéria-prima é submetida a calor intenso em um ambiente isento de oxigênio. Este processo impede que o material queime e, em vez disso, faz com que sua estrutura química se decomponha termicamente, quebrando-a em uma mistura de produtos líquidos, sólidos e gasosos.

Pirólise não é simplesmente aquecimento; é uma desconstrução térmica controlada. O princípio central é que, ao manipular precisamente a temperatura e a taxa de aquecimento, você pode ditar o produto final, priorizando o rendimento de produtos valiosos como bio-óleo, biochar ou gás de síntese a partir da matéria-prima inicial.

O Mecanismo Central: Decomposição Térmica Sem Oxigênio

Criação do Ambiente Certo

A característica definidora da pirólise é a ausência de oxigênio. A matéria-prima é introduzida em um reator selado que foi purgado com um gás inerte.

Esta atmosfera anóxica é fundamental. Sem oxigênio, o material não pode entrar em combustão (queimar). Em vez de liberar energia como calor e luz, a energia química armazenada na matéria-prima é preservada nos produtos resultantes. As temperaturas geralmente variam de 300°C a mais de 600°C.

A Quebra Inicial de Polímeros

O calor atua como uma tesoura química. A maioria das matérias-primas orgânicas, como biomassa ou plásticos, é composta por polímeros grandes e complexos (por exemplo, celulose, lignina, polietileno).

O calor intenso quebra as ligações químicas que mantêm essas longas cadeias poliméricas unidas. Este processo, conhecido como decomposição térmica ou termólise, as estilhaça em moléculas menores e mais voláteis.

Os Três Produtos Principais

À medida que os polímeros se decompõem, forma-se uma mistura de compostos. Estes são separados com base em seu estado físico após o resfriamento.

- Líquido (Bio-óleo): Uma porção dos compostos voláteis são vapores condensáveis. Quando resfriados, eles formam um líquido escuro e viscoso conhecido como bio-óleo ou óleo de pirólise, que pode ser uma fonte de biocombustíveis e produtos químicos.

- Sólido (Biochar): O material sólido estável e rico em carbono que resta é chamado de biochar. É uma forma de carvão vegetal com aplicações na agricultura e no sequestro de carbono.

- Gás (Gás de Síntese): Os gases permanentes não condensáveis, como hidrogênio, monóxido de carbono e metano, são coletados como gás de síntese (syngas). Este gás pode ser queimado para gerar calor ou eletricidade para alimentar o próprio processo de pirólise.

Controlando o Resultado: As Condições do Processo Importam

A proporção desses três produtos não é fixa. É controlada diretamente pelas condições do processo, permitindo que você ajuste o resultado para um objetivo específico.

Pirólise Rápida para Bio-óleo

Para maximizar o rendimento de bio-óleo líquido (até 75% em peso), utiliza-se a pirólise rápida. Isso envolve taxas de aquecimento muito altas e um curto tempo de residência dos vapores no reator (tipicamente menos de 2 segundos). O objetivo é decompor rapidamente a matéria-prima e remover os vapores antes que eles possam se decompor ainda mais em gás e carvão.

Pirólise Lenta para Biochar

Para maximizar o rendimento de biochar sólido (cerca de 35%), utiliza-se a pirólise lenta. Este processo utiliza taxas de aquecimento mais baixas e tempos de residência muito mais longos (horas a dias). Este "cozimento" lento permite que mais carbono se reorganize em estruturas de carvão estáveis e aromáticas.

A Importância da Preparação da Matéria-Prima

A eficiência e o sucesso da pirólise dependem muito da preparação correta da matéria-prima antes que ela entre no reator.

Por Que o Teor de Umidade é Crítico

A matéria-prima deve estar relativamente seca, idealmente com um teor de umidade em torno de 10%. Qualquer água na matéria-prima deve ser vaporizada em vapor, o que consome uma quantidade significativa de energia e reduz a eficiência térmica geral do processo. Materiais com alta umidade exigem uma etapa de pré-secagem com alto consumo de energia.

Por Que o Tamanho da Partícula é Importante

A matéria-prima também deve ser moída em partículas pequenas (por exemplo, abaixo de 2 mm). Partículas menores têm uma relação área de superfície/volume muito maior. Isso permite que o calor seja transferido para o material de forma rápida e uniforme, o que é absolutamente essencial para o controle preciso necessário na pirólise rápida.

Entendendo os Compromissos

Variabilidade da Matéria-Prima

A composição exata da matéria-prima tem um impacto enorme nos produtos finais. Uma biomassa lenhosa rica em celulose produzirá resultados diferentes de um fluxo de resíduos plásticos ou lodo agrícola. O processo deve ser ajustado para o material específico que está sendo usado.

Qualidade do Produto e Atualização (Upgrading)

Os produtos brutos da pirólise nem sempre estão prontos para uso imediato. O bio-óleo é frequentemente ácido, instável e corrosivo, exigindo um "upgrading" significativo e caro para ser usado como combustível direto. As propriedades do biochar também podem variar amplamente.

Balanço Energético

A pirólise é um processo endotérmico, o que significa que requer uma entrada constante de energia para manter as altas temperaturas. A energia necessária para secar a matéria-prima e operar o reator deve ser menor do que o valor energético dos produtos para que o processo seja líquido-positivo.

Combinando o Processo com Seu Objetivo

Antes de escolher um caminho de pirólise, você deve ter clareza sobre seu objetivo principal.

- Se seu foco principal é produzir biocombustíveis líquidos: Busque a pirólise rápida e invista em sistemas para moagem fina e secagem extensiva de sua matéria-prima.

- Se seu foco principal é criar um condicionador de solo ou sequestrar carbono: A pirólise lenta é o caminho correto, oferecendo mais flexibilidade no tamanho das partículas, mas ainda exigindo baixo teor de umidade.

- Se seu foco principal é gerar energia no local a partir de gás residual: Um processo focado em pirólise rápida ou gaseificação maximizará o rendimento de gás de síntese, que pode então alimentar um gerador.

Compreender esses princípios centrais permite transformar diversas matérias-primas em recursos valiosos com precisão e propósito.

Tabela de Resumo:

| Condição do Processo | Objetivo Principal | Produto Principal | Requisito Chave |

|---|---|---|---|

| Pirólise Rápida | Maximizar o Rendimento Líquido | Bio-óleo (até 75%) | Alta taxa de aquecimento, curto tempo de residência do vapor, moagem fina (<2mm), baixa umidade (~10%) |

| Pirólise Lenta | Maximizar o Rendimento Sólido | Biochar (até 35%) | Baixa taxa de aquecimento, longo tempo de residência, baixa umidade (~10%) |

| Foco em Gás | Maximizar Gás Energético | Gás de Síntese | Altas temperaturas, otimizado para gases não condensáveis |

Pronto para transformar sua biomassa ou fluxo de resíduos em recursos valiosos?

Na KINTEK, somos especializados em equipamentos de pirólise em escala laboratorial que fornecem o controle preciso de que você precisa para otimizar seu processo para produção de bio-óleo, biochar ou gás de síntese. Se você está focado em energia renovável, sequestro de carbono ou materiais sustentáveis, nossos reatores são projetados para ajudá-lo a atingir seus objetivos específicos com eficiência e confiabilidade.

Entre em contato conosco hoje usando o formulário abaixo para discutir como nossas soluções podem aprimorar sua pesquisa e desenvolvimento. Vamos transformar sua matéria-prima em oportunidade juntos.

Guia Visual

Produtos relacionados

- Forno Rotativo Elétrico Pequeno Forno de Pirólise de Biomassa

- Máquina de Forno de Pirólise de Forno Rotativo Elétrico Calciner Forno Rotativo Pequeno

- Forno Rotativo Elétrico de Trabalho Contínuo, Pequeno Forno Rotativo, Planta de Pirólise de Aquecimento

- Forno Rotativo Elétrico para Regeneração de Carvão Ativado

- Fornalha Rotativa de Tubo de Trabalho Contínuo Selada a Vácuo

As pessoas também perguntam

- Quais são as condições para a pirólise de biomassa? Otimize a Temperatura, Taxa de Aquecimento e Tempo

- Como a energia é convertida em biomassa? Aproveitando o poder solar da natureza para energia renovável

- Quais são as vantagens da tecnologia de pirólise? Transforme Resíduos em Lucro e Reduza as Emissões

- Quais são os diferentes tipos de máquinas de pirólise? Escolha o Sistema Certo para a Sua Produção

- Quais são as reações envolvidas na pirólise da biomassa? Desvende a Química para Bio-Produtos Personalizados