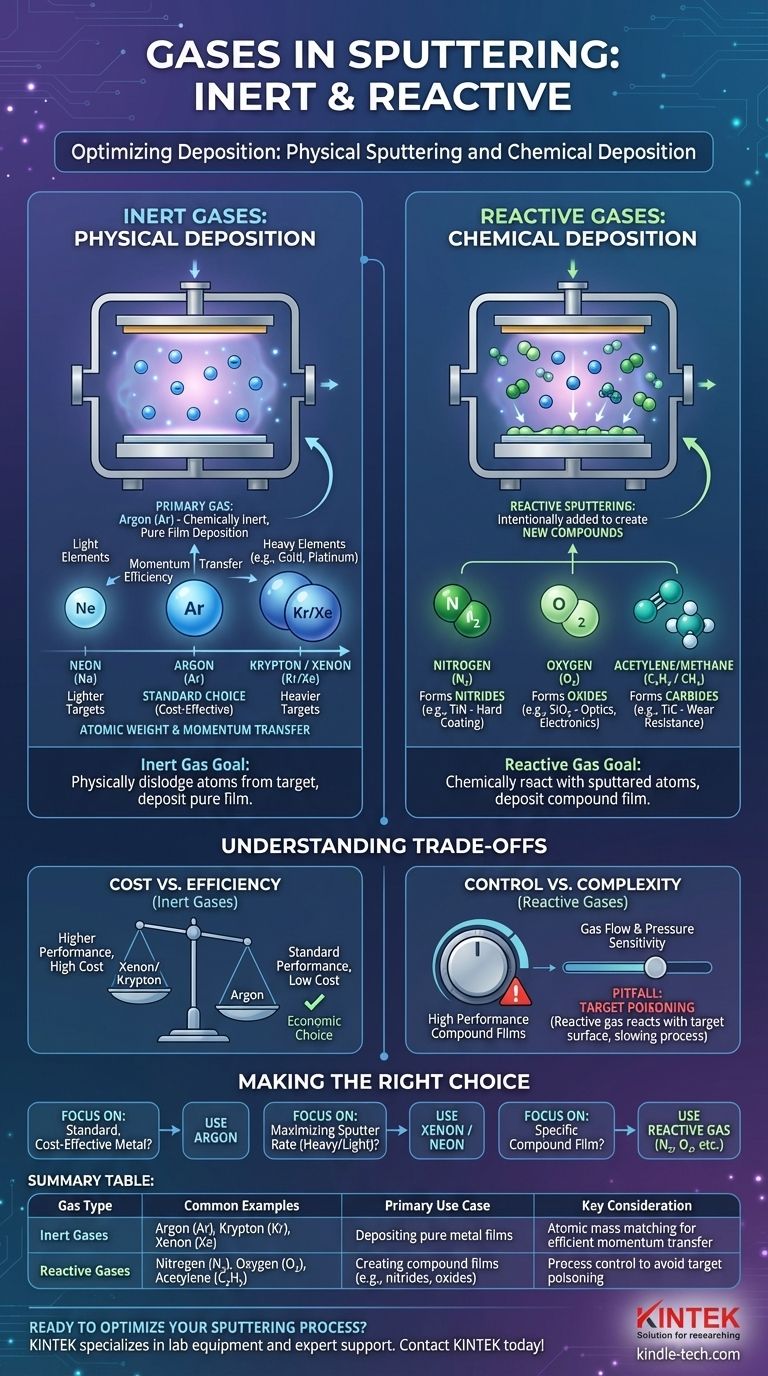

Na pulverização catódica, o gás principal e mais comum utilizado é o argônio. No entanto, a resposta completa inclui outros gases nobres como néon, criptônio e xenônio para pulverização catódica física, bem como gases reativos como nitrogênio e oxigênio, que são intencionalmente usados para criar novos compostos químicos durante o processo de deposição.

A escolha do gás na pulverização catódica é um parâmetro crítico do processo. Você seleciona um gás inerte para deposição puramente física com base no peso atômico e na eficiência, ou introduz um gás reativo para formar intencionalmente um novo composto químico no seu substrato.

O Papel dos Gases Inertes: Deposição Física

Na sua forma mais comum, a pulverização catódica é um processo físico. O objetivo é desalojar fisicamente átomos de um material fonte (o alvo) e depositá-los em um substrato, muito parecido com uma jateamento de areia microscópico.

O Mecanismo Fundamental

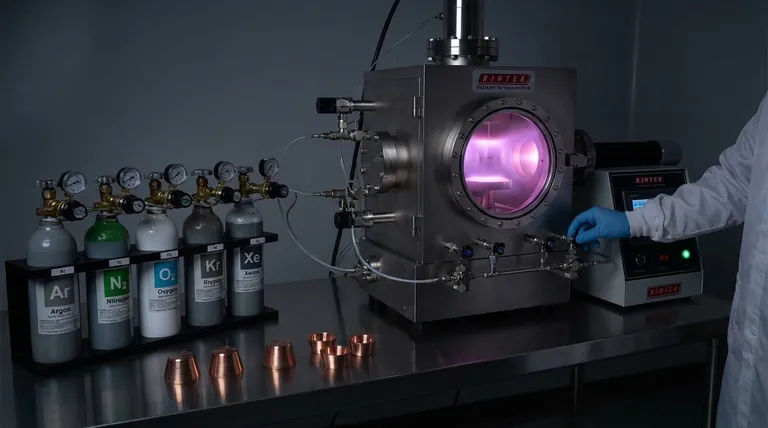

O processo começa com a introdução de um gás de baixa pressão, tipicamente argônio, em uma câmara de vácuo. Um campo elétrico é aplicado, que remove elétrons dos átomos de gás, criando um gás ionizado e brilhante conhecido como plasma.

Esses íons de gás carregados positivamente são então acelerados em direção ao material alvo carregado negativamente. As colisões de alta energia resultantes têm força suficiente para arrancar átomos do alvo, que então viajam e se depositam como um filme fino no substrato.

Por Que o Argônio é a Escolha Padrão

O argônio é o "cavalo de batalha" da indústria de pulverização catódica por algumas razões principais. Como um gás nobre, ele é quimicamente inerte, o que significa que não reagirá com o material alvo.

Isso garante que um filme puro do material alvo seja depositado. Ele também oferece um bom equilíbrio entre massa atômica e custo-benefício para uma ampla gama de materiais alvo comuns.

O Princípio da Transferência de Momento

Para o processo de pulverização catódica mais eficiente, o peso atômico do íon de gás deve ser próximo ao peso atômico do átomo alvo. Isso é como tentar derrubar uma bola de boliche; outra bola de boliche é muito mais eficaz do que uma bola de tênis.

Devido a este princípio, o argônio nem sempre é a escolha ideal.

Escolhendo Outros Gases Inertes

O Néon (Ne), sendo mais leve que o argônio, é mais eficaz para a pulverização catódica de elementos alvo muito leves.

O Criptônio (Kr) e o Xenônio (Xe) são muito mais pesados que o argônio. Eles fornecem uma transferência de momento significativamente mais eficiente e taxas de deposição mais altas ao pulverizar elementos pesados como ouro ou platina.

O Papel dos Gases Reativos: Deposição Química

Às vezes, o objetivo não é depositar um material puro, mas sim criar um composto químico específico, como uma cerâmica ou um óxido. Isso é alcançado através da pulverização catódica reativa.

Definindo a Pulverização Catódica Reativa

Neste processo, um gás reativo é intencionalmente adicionado ao gás inerte de pulverização catódica (como o argônio). Este gás reage com os átomos pulverizados enquanto eles viajam do alvo para o substrato.

O resultado é a deposição de um filme composto que possui propriedades totalmente diferentes — como dureza, cor ou resistência elétrica — do material alvo original.

Gases Reativos Comuns e Seus Produtos

A escolha do gás reativo determina diretamente o composto final.

- Nitrogênio (N₂) é usado para formar filmes de nitreto, como Nitreto de Titânio (TiN), um revestimento duro comum.

- Oxigênio (O₂) é usado para formar filmes de óxido, como Dióxido de Silício (SiO₂), um material crucial em óptica e eletrônica.

- Acetileno (C₂H₂) ou Metano (CH₄) podem ser usados para formar filmes de carbeto, como Carbeto de Titânio (TiC).

Entendendo as Compensações (Trade-offs)

A escolha de um gás de pulverização catódica envolve equilibrar desempenho, custo e complexidade do processo.

Seleção de Gás Inerte: Custo vs. Eficiência

Embora o xenônio possa fornecer a maior taxa de pulverização para um alvo pesado, ele também é significativamente mais caro que o argônio. Para a maioria das aplicações, o aumento de desempenho proporcionado pelo xenônio não justifica o custo operacional adicional, tornando o argônio a escolha econômica padrão.

Pulverização Catódica Reativa: Controle vs. Complexidade

A pulverização catódica reativa permite a criação de filmes compostos de alto desempenho que seriam difíceis ou impossíveis de fazer de outra forma. No entanto, o processo é muito mais complexo de controlar. A composição química final do filme (estequiometria) é extremamente sensível às taxas de fluxo e pressões do gás.

A Armadilha do Envenenamento do Alvo

Um problema comum na pulverização catódica reativa é o envenenamento do alvo (target poisoning). Isso ocorre quando o gás reativo reage com a superfície do próprio alvo, formando uma camada composta (por exemplo, uma camada de óxido). Essa nova camada geralmente tem uma taxa de pulverização muito menor, o que pode retardar ou até mesmo interromper o processo de deposição.

Fazendo a Escolha Certa para o Seu Objetivo

Sua escolha de gás deve ser ditada inteiramente pelas propriedades que você precisa no seu filme fino final.

- Se o seu foco principal for deposição de metal padrão e econômica: Use argônio. É o padrão da indústria confiável e econômico para a pulverização catódica de metais puros como ouro, cobre ou alumínio.

- Se o seu foco principal for maximizar a taxa de pulverização de um elemento muito pesado ou leve: Considere usar xenônio (para alvos pesados) ou néon (para alvos leves) para obter uma transferência de momento mais eficiente.

- Se o seu foco principal for depositar um filme composto específico (por exemplo, um revestimento duro, óptico ou dielétrico): Empregue a pulverização catódica reativa misturando nitrogênio, oxigênio ou outro gás reativo com seu fluxo principal de argônio.

Em última análise, selecionar o gás certo transforma a pulverização catódica de uma simples técnica de revestimento em uma ferramenta precisa de engenharia de materiais.

Tabela de Resumo:

| Tipo de Gás | Exemplos Comuns | Caso de Uso Principal | Consideração Chave |

|---|---|---|---|

| Gases Inertes | Argônio (Ar), Criptônio (Kr), Xenônio (Xe) | Deposição de filmes de metal puro | Correspondência de massa atômica para transferência de momento eficiente |

| Gases Reativos | Nitrogênio (N₂), Oxigênio (O₂), Acetileno (C₂H₂) | Criação de filmes compostos (ex: nitretos, óxidos) | Controle do processo para evitar o envenenamento do alvo |

Pronto para Otimizar Seu Processo de Pulverização Catódica?

A escolha correta do gás é fundamental para alcançar as propriedades de filme desejadas, quer você precise de um revestimento de metal puro ou de um composto específico como um nitreto ou óxido. A KINTEK é especializada em fornecer o equipamento de laboratório, consumíveis e suporte especializado para ajudá-lo a dominar seu processo de deposição. Deixe nossa equipe ajudá-lo a selecionar os gases e a configuração ideais para sua aplicação.

Entre em contato com a KINTEK hoje para discutir suas necessidades de pulverização catódica e aprimorar as capacidades do seu laboratório!

Guia Visual

Produtos relacionados

- Crisol e Barco de Evaporação de Cobre Livre de Oxigênio para Revestimento por Evaporação de Feixe de Elétrons

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Barco de Evaporação de Cerâmica Aluminizada para Deposição de Filmes Finos

- Conjunto de Barco de Evaporação Cerâmica Cadinho de Alumina para Uso Laboratorial

- Peças Cerâmicas Avançadas de Nitreto de Boro (BN) para Engenharia de Precisão

As pessoas também perguntam

- Posso soldar cobre com cobre sem fluxo? O Papel Crítico do Fluxo para uma Ligação Forte

- O que é deposição por pulverização catódica de ouro? Um Guia para Revestimento a Vácuo de Alta Pureza para Eletrônicos e MEV

- Para que serve o revestimento por pulverização catódica (sputter coating)? Obtenha filmes finos superiores para eletrónica, óptica e ferramentas

- Quais são os dois métodos que podem ser usados para prevenir a corrosão de um metal? Proteção por Barreira vs. Proteção Sacrificial Explicada

- Qual a espessura do revestimento por pulverização catódica para SEM? Obtenha Imagens e Análises Ótimas