Em resumo, o revestimento por pulverização catódica é usado para aplicar filmes de material excecionalmente finos, uniformes e duráveis numa superfície. Este processo é fundamental para a fabricação de produtos de alto desempenho, incluindo circuitos eletrónicos, lentes óticas, vidro energeticamente eficiente e ferramentas resistentes ao desgaste. Funciona a um nível quase atómico para construir filmes com espessura e composição precisamente controladas.

A razão fundamental pela qual o revestimento por pulverização catódica é escolhido em detrimento de outros métodos é a sua capacidade de produzir filmes altamente densos e fortemente ligados com uma uniformidade incomparável, mesmo em grandes áreas. Este controlo torna-o indispensável para aplicações onde a qualidade e a fiabilidade do filme são mais importantes do que a velocidade bruta de deposição.

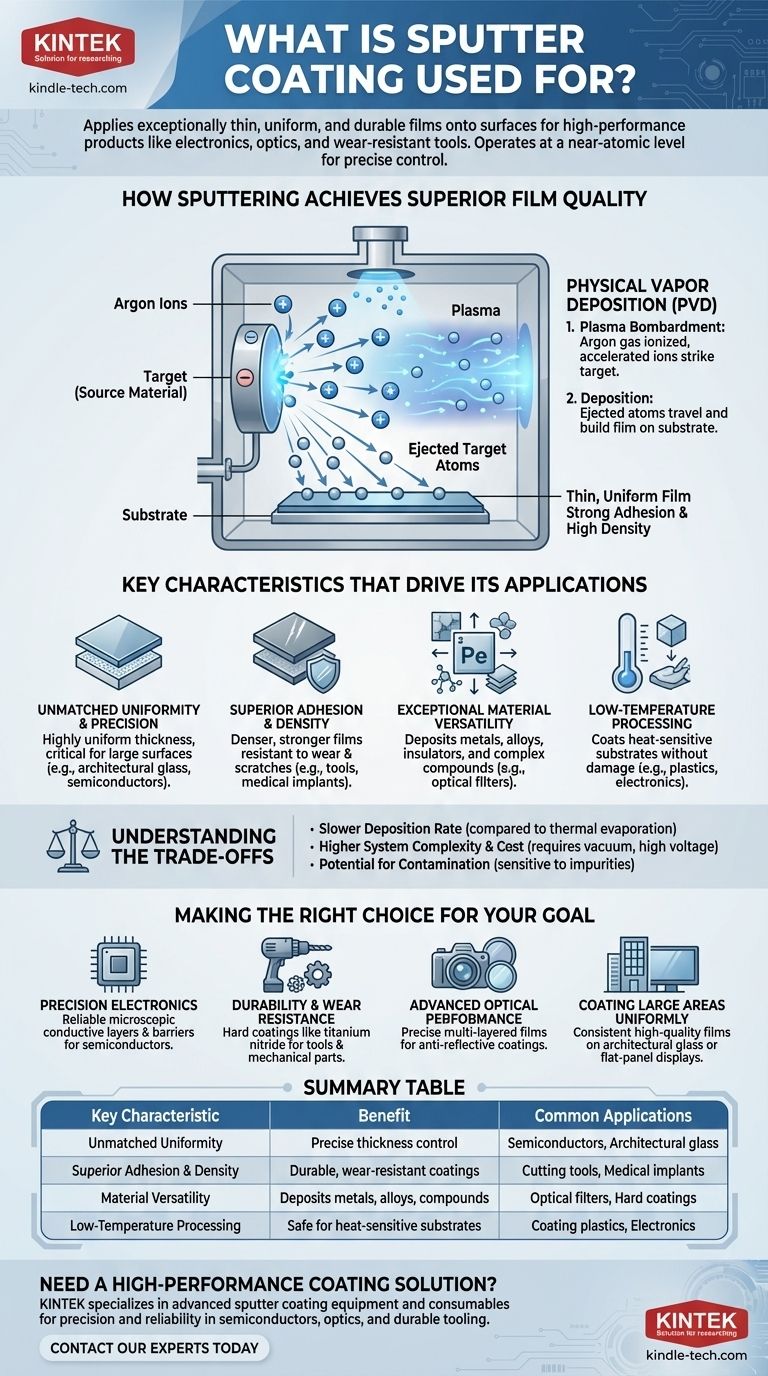

Como a Pulverização Catódica Alcança Qualidade de Filme Superior

O revestimento por pulverização catódica é um método de deposição física de vapor (PVD) que funciona ejetando átomos de um material de origem (chamado "alvo") e depositando-os noutro material (o "substrato"). O mecanismo por trás deste processo é o que confere ao filme resultante as suas características superiores.

O Princípio Central: Bombardeamento de Plasma

O processo começa dentro de uma câmara de vácuo. Um gás, tipicamente árgon, é introduzido e energizado para criar um plasma — um estado da matéria que contém iões positivos e eletrões livres.

Uma alta tensão é aplicada ao alvo, conferindo-lhe uma carga negativa. Isto atrai os iões de árgon positivos do plasma, que aceleram e colidem com a superfície do alvo com força significativa.

Este bombardeamento em escala atómica é energético o suficiente para desalojar átomos do material alvo. Estes átomos ejetados viajam então através da câmara de vácuo.

Deposição: Construindo o Filme Átomo por Átomo

Os átomos ejetados do alvo viajam até atingirem o substrato, que está estrategicamente posicionado nas proximidades. Após o impacto, eles aderem e acumulam-se gradualmente para formar um filme fino e sólido.

Como os átomos são ejetados com alta energia cinética, eles cravam-se ligeiramente no substrato e compactam-se muito firmemente. É por isso que os filmes pulverizados são conhecidos pela sua forte adesão e alta densidade.

Características Chave que Impulsionam as Suas Aplicações

As propriedades únicas do processo de pulverização catódica traduzem-se diretamente em benefícios essenciais para a tecnologia moderna. Compreender estas características mostra porque é o método preferido em tantos campos avançados.

Uniformidade e Precisão Incomparáveis

O plasma estável criado durante a pulverização catódica garante uma taxa de ejeção de átomos uniforme e consistente a partir do alvo. Isto resulta num filme de espessura altamente uniforme, o que é fundamental para revestir grandes superfícies, como vidro arquitetónico, ou para criar propriedades elétricas previsíveis em semicondutores. A espessura do filme pode ser controlada com extrema precisão, gerindo o tempo e a potência do processo.

Adesão e Densidade Superiores

Em comparação com outros métodos, como a evaporação térmica (que essencialmente ferve um material), a pulverização catódica produz filmes mais densos e que aderem muito mais fortemente ao substrato. Isto torna o revestimento muito mais durável e resistente a riscos e ao desgaste, uma característica vital para ferramentas de corte e implantes médicos.

Versatilidade Excecional de Materiais

A pulverização catódica não se limita a metais puros. Pode ser usada para depositar ligas, isoladores e compostos complexos. Ao introduzir um gás reativo como oxigénio ou azoto na câmara de vácuo, é possível formar filmes de óxido ou nitreto (por exemplo, nitreto de titânio) diretamente no substrato, criando revestimentos com propriedades duras, óticas ou dielétricas específicas.

Processamento a Baixa Temperatura

Embora o bombardeamento de plasma envolva alta energia, o processo geral pode ser gerido a temperaturas relativamente baixas. Isto permite revestir substratos sensíveis ao calor, como plásticos e componentes eletrónicos pré-existentes, sem causar danos.

Compreender as Compensações

Nenhum processo é perfeito para todos os cenários. Ser um consultor eficaz significa reconhecer as limitações do revestimento por pulverização catódica.

Taxa de Deposição Mais Lenta

Geralmente, a pulverização catódica deposita material mais lentamente do que os métodos de evaporação térmica. Para aplicações onde a qualidade do filme é secundária em relação à velocidade e ao custo, outros métodos podem ser mais económicos.

Maior Complexidade e Custo do Sistema

Os sistemas de revestimento por pulverização catódica requerem uma câmara de vácuo, fontes de alimentação de alta tensão e sistemas de controlo de gás. Este equipamento é mais complexo e caro de adquirir e manter do que tecnologias de revestimento mais simples.

Potencial para Contaminação

Como o processo é tão preciso, é também altamente sensível a impurezas dentro da câmara de vácuo. Quaisquer moléculas indesejadas podem ser incorporadas no filme, alterando as suas propriedades. Isto exige um ambiente meticulosamente limpo.

Fazendo a Escolha Certa para o Seu Objetivo

Em última análise, a decisão de usar o revestimento por pulverização catódica é impulsionada pelos requisitos de desempenho do produto final.

- Se o seu foco principal for eletrónica de precisão: A pulverização catódica é o padrão para criar as camadas condutoras microscópicas e fiáveis e os filmes de barreira essenciais para os semicondutores modernos.

- Se o seu foco principal for durabilidade e resistência ao desgaste: A pulverização catódica de materiais duros como o nitreto de titânio fornece um filme denso e fortemente aderido, ideal para prolongar a vida útil de ferramentas e peças mecânicas.

- Se o seu foco principal for desempenho ótico avançado: O processo permite os filmes multicamadas precisos necessários para revestimentos antirreflexo em lentes e filtros seletivos em vidro.

- Se o seu foco principal for revestir grandes áreas uniformemente: A pulverização catódica é um dos poucos métodos que pode fornecer um filme consistente e de alta qualidade em produtos como vidro arquitetónico ou ecrãs planos.

Ao compreender estes princípios fundamentais, pode reconhecer quando o revestimento por pulverização catódica não é apenas uma opção, mas a escolha necessária para alcançar um desempenho superior do material.

Tabela de Resumo:

| Característica Chave | Benefício | Aplicações Comuns |

|---|---|---|

| Uniformidade Incomparável | Controlo preciso da espessura | Semicondutores, vidro arquitetónico |

| Adesão e Densidade Superiores | Revestimentos duráveis e resistentes ao desgaste | Ferramentas de corte, implantes médicos |

| Versatilidade de Materiais | Deposita metais, ligas, compostos | Filtros óticos, revestimentos duros |

| Processamento a Baixa Temperatura | Seguro para substratos sensíveis ao calor | Revestimento de plásticos, eletrónica |

Precisa de uma solução de revestimento de alto desempenho para o seu laboratório ou linha de produção? A KINTEK é especializada em equipamentos e consumíveis avançados de revestimento por pulverização catódica, fornecendo a precisão e a fiabilidade necessárias para semicondutores, ótica e ferramentas duráveis. Contacte os nossos especialistas hoje para discutir como as nossas soluções podem melhorar o desempenho e a durabilidade do seu produto.

Guia Visual

Produtos relacionados

- Equipamento de Forno Tubular de Deposição Química de Vapor Aprimorada por Plasma Inclinado PECVD

- Crisol e Barco de Evaporação de Cobre Livre de Oxigênio para Revestimento por Evaporação de Feixe de Elétrons

- Forno de Sinterização por Plasma de Faísca Forno SPS

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Crisol de Feixe de Elétrons, Crisol de Feixe de Canhão de Elétrons para Evaporação

As pessoas também perguntam

- Por que um sistema de vácuo PECVD requer uma bomba de palhetas rotativas e uma bomba turbo? Garanta Revestimentos de Alta Pureza

- Como são depositados os filmes finos? Um Guia para Métodos PVD vs. CVD para Sua Aplicação

- Quais são os diferentes tipos de filmes finos? Um guia sobre função, material e métodos de deposição

- Como os sistemas PECVD melhoram os revestimentos DLC em implantes? Durabilidade Superior e Biocompatibilidade Explicadas

- Qual é a diferença entre PECVD e APCVD? Escolha o Método CVD Certo para Sua Aplicação