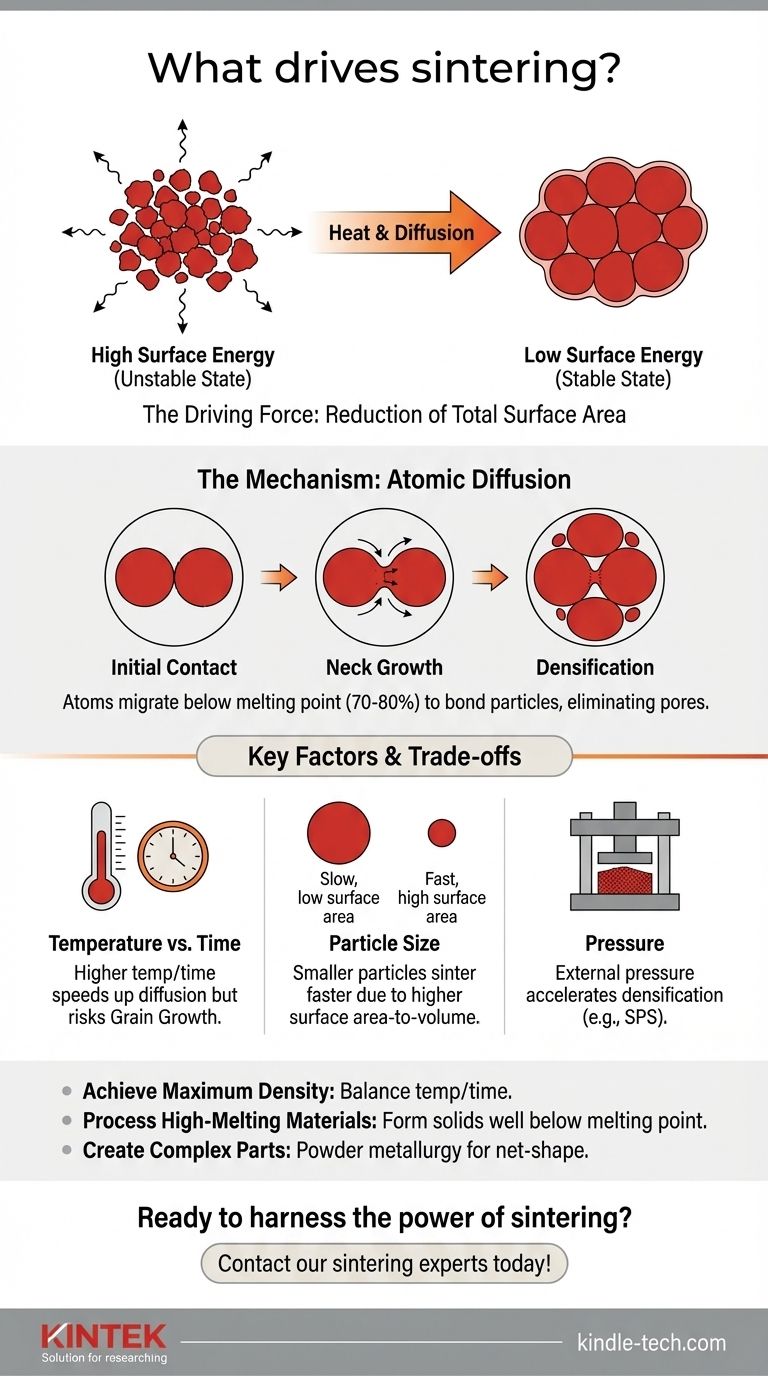

Em sua essência, a força motriz para a sinterização é a redução da energia superficial. Uma coleção de partículas finas de pó possui uma imensa quantidade de área superficial, o que representa um estado termodinamicamente instável e de alta energia. A sinterização é o processo pelo qual o material, recebendo calor suficiente, se rearranja para minimizar essa área superficial, resultando em uma massa densa e sólida.

A sinterização não é um processo de fusão. Em vez disso, ela aproveita a tendência natural de um material de reduzir sua alta energia superficial. O calor fornece a energia para que os átomos se difundam através dos limites das partículas, eliminando as superfícies entre elas e unindo as partículas em uma estrutura mais forte e densa.

O Princípio Central: Minimizando a Energia Superficial

Por Que o Pó é um Estado de Alta Energia

Um dado volume de material possui uma área superficial vastamente maior quando é um pó fino em comparação com quando é um único bloco sólido. Esse excesso de superfície está associado a um excesso de energia, semelhante a como a tensão superficial faz com que pequenas gotas de água se unam em gotas maiores.

Este estado de alta energia é inerentemente instável. O sistema sempre buscará um caminho para um estado de energia mais baixo e estável, se tiver a oportunidade.

Como a Sinterização Oferece o Caminho

A sinterização oferece esse caminho através da aplicação de calor. A energia térmica ativa o movimento atômico, permitindo que o sistema se reconfigure para eliminar as superfícies de alta energia entre as partículas individuais.

O resultado é a formação de ligações fortes onde antes havia espaço vazio, criando uma peça final mais estável, de menor energia e mais densa.

O Mecanismo: Como os Átomos Remodelam o Material

O Papel Crítico da Temperatura

A sinterização ocorre em temperaturas abaixo do ponto de fusão do material, tipicamente em torno de 70-80% da temperatura de fusão em Kelvin.

Esta é uma distinção crucial. O material não liquefaz. Em vez disso, o calor fornece a energia cinética necessária para que os átomos no estado sólido se movam, ou difundam.

Difusão Atômica nos Limites das Partículas

Nas temperaturas de sinterização, os átomos tornam-se móveis o suficiente para migrar através dos limites onde as partículas se tocam. Este processo é chamado de difusão no estado sólido.

Inicialmente, "pescoços" se formam nesses pontos de contato. À medida que mais átomos se difundem para esses pescoços, eles crescem, puxando os centros das partículas para mais perto.

Os Estágios de Densificação

Essa migração atômica leva a uma transformação previsível do compacto de pó solto:

- Ligação Inicial: As partículas se fundem primeiro em seus pontos de contato.

- Crescimento do Pescoço: As áreas de contato crescem, aumentando a força de ligação entre as partículas.

- Eliminação de Poros: Os espaços vazios (poros) entre as partículas tornam-se isolados e começam a encolher à medida que o material se difunde para preenchê-los.

- Contração Geral: À medida que os poros são eliminados, o componente inteiro encolhe e sua densidade aumenta significativamente.

Compreendendo as Compensações e Fatores Chave

Temperatura vs. Tempo

Uma temperatura de sinterização mais alta pode acelerar dramaticamente o processo de difusão, levando a uma densificação mais rápida. No entanto, temperaturas excessivamente altas ou tempos de retenção longos podem causar um crescimento de grão indesejável, o que pode impactar negativamente as propriedades mecânicas finais do material, como sua resistência e tenacidade.

O Impacto do Tamanho da Partícula

A força motriz para a sinterização é mais forte para partículas menores. Pós mais finos têm uma relação área superficial-volume maior, o que cria um incentivo termodinâmico maior para reduzir a energia superficial.

Consequentemente, pós mais finos podem ser sinterizados em temperaturas mais baixas e por tempos mais curtos em comparação com pós mais grosseiros.

O Papel da Pressão

Embora nem sempre seja necessária, a aplicação de pressão externa pode auxiliar significativamente o processo de sinterização. A pressão força as partículas a um contato mais próximo, acelerando o processo de difusão e densificação.

Técnicas como a Sinterização por Plasma de Faísca (SPS) ou prensagem a quente utilizam calor e pressão para atingir altas densidades muito rapidamente, o que é especialmente útil para materiais avançados.

Fazendo a Escolha Certa para o Seu Objetivo

Compreender a força motriz por trás da sinterização permite controlar o processo para alcançar resultados específicos.

- Se o seu foco principal é atingir a densidade máxima: Você deve equilibrar cuidadosamente a temperatura e o tempo para eliminar a porosidade sem causar crescimento excessivo de grão que possa comprometer as propriedades mecânicas.

- Se o seu foco principal é processar materiais de alto ponto de fusão: A sinterização é a técnica essencial, pois permite formar peças sólidas (de materiais como tungstênio ou cerâmicas) em temperaturas bem abaixo de seus pontos de fusão impraticáveis.

- Se o seu foco principal é criar peças de formato final complexo: A metalurgia do pó, que culmina na sinterização, é um método altamente eficaz para produzir componentes com necessidade mínima de usinagem pós-processamento.

Ao controlar esses parâmetros, você está fundamentalmente gerenciando a taxa na qual um material busca seu estado de menor energia.

Tabela Resumo:

| Fator Chave | Papel na Sinterização |

|---|---|

| Redução da Energia Superficial | A principal força motriz; o sistema busca um estado de energia mais baixo. |

| Temperatura | Fornece energia para a difusão atômica (tipicamente 70-80% do ponto de fusão). |

| Tamanho da Partícula | Partículas menores sinterizam mais rápido e em temperaturas mais baixas devido à maior área superficial. |

| Pressão | Acelera a densificação forçando as partículas a um contato mais próximo. |

Pronto para aproveitar o poder da sinterização para seus materiais?

Na KINTEK, somos especializados em equipamentos de laboratório e consumíveis necessários para aperfeiçoar seus processos de sinterização. Quer você esteja desenvolvendo novos materiais ou otimizando a produção, nossa experiência e soluções podem ajudá-lo a alcançar densidade máxima, resistência superior e peças de formato final complexo. Vamos discutir como podemos apoiar os objetivos do seu laboratório.

Entre em contato com nossos especialistas em sinterização hoje mesmo!

Guia Visual

Produtos relacionados

- Forno de Tratamento Térmico a Vácuo e Sinterização com Pressão de Ar de 9MPa

- Forno de Hidrogênio com Atmosfera Inerte Controlada

- Forno de Sinterização de Fio de Molibdênio a Vácuo para Tratamento Térmico a Vácuo e Sinterização de Fio de Molibdênio

- Forno de Prensagem a Quente por Indução a Vácuo 600T para Tratamento Térmico e Sinterização

- Forno de Atmosfera Controlada de 1700℃ Forno de Atmosfera Inerte de Nitrogênio

As pessoas também perguntam

- O que é o processo de sinterização? Um Guia para a Fabricação Baseada em Pó

- Quais são as vantagens da sinterização a vácuo? Alcance Pureza, Resistência e Desempenho Superiores

- Qual é a densidade do material sinterizado? Uma Escolha de Projeto para Desempenho, Não um Número Fixo

- Qual é a pressão para sinterização a vácuo? Alcance Pureza e Densidade Ótimas do Material

- A que temperatura a metalurgia do carboneto de tungstênio é sinterizada? Domine o Processo de Sinterização em Fase Líquida de 1350°C-1500°C