Em ciência dos materiais, PVD significa Deposição Física de Vapor. É uma família de técnicas de deposição a vácuo usadas para produzir filmes finos e revestimentos. A evaporação térmica não é apenas um exemplo de processo PVD; é um dos métodos mais fundamentais e amplamente utilizados dentro desta categoria. Neste processo, um material de origem é aquecido em alto vácuo até evaporar, e o vapor resultante viaja e condensa em um substrato mais frio para formar um filme sólido.

A Deposição Física de Vapor (PVD) descreve qualquer processo onde um material é fisicamente transformado em vapor, transportado através de um vácuo e condensado em uma superfície como um filme fino. A evaporação térmica é um método PVD clássico porque realiza esta fase de vaporização usando apenas calor, sem quaisquer reações químicas.

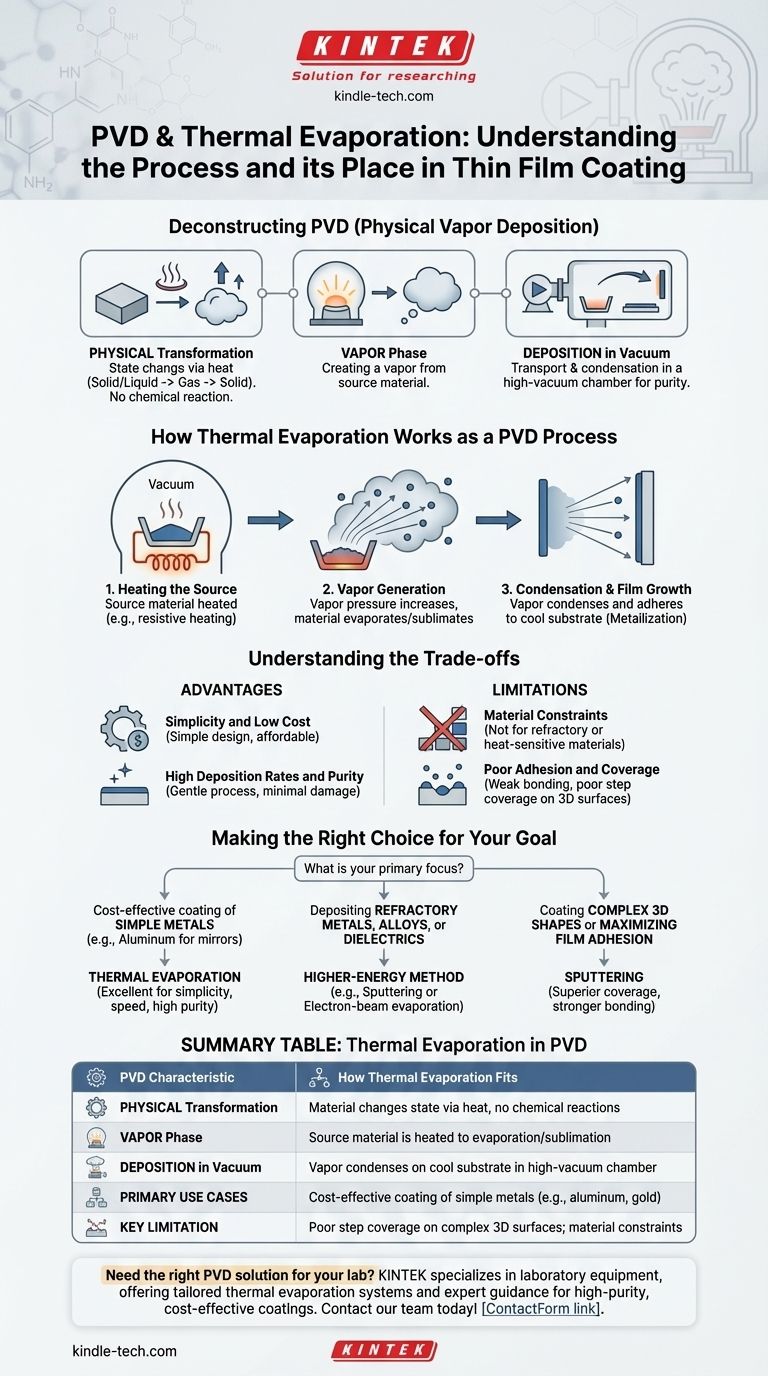

Desconstruindo a Deposição Física de Vapor (PVD)

Para entender o lugar da evaporação térmica, você deve primeiro entender os princípios centrais da PVD. O próprio nome decompõe o processo em seus componentes essenciais.

A Transformação "Física"

A característica definidora de qualquer processo PVD é que a transferência de material é puramente física. O material de origem muda seu estado de sólido ou líquido para gás (vapor) e depois de volta para sólido, sem passar por uma reação química.

Isso contrasta com a Deposição Química de Vapor (CVD), onde os gases precursores reagem na superfície do substrato para formar o filme.

A Fase de "Vapor"

Todos os métodos PVD envolvem a criação de um vapor a partir do material de origem. O mecanismo específico para criar este vapor é o que distingue as diferentes técnicas de PVD umas das outras.

Na evaporação térmica, isso é conseguido aquecendo o material. Em outros métodos, como a pulverização catódica, é conseguido bombardeando a fonte com íons energéticos.

A "Deposição" a Vácuo

Todo o processo — vaporização, transporte e deposição — ocorre dentro de uma câmara de alto vácuo. O vácuo é crítico por duas razões principais.

Primeiro, ele remove gases atmosféricos que poderiam reagir e contaminar o vapor, garantindo a pureza do filme final. Segundo, ele cria um caminho claro e de baixa pressão para o vapor viajar da fonte para o substrato sem colidir com outras moléculas.

Como a Evaporação Térmica Funciona como um Processo PVD

A evaporação térmica incorpora perfeitamente os princípios da PVD. É um processo de linha de visão onde os átomos evaporados viajam em linhas retas da fonte para o substrato.

Passo 1: Aquecimento do Material de Origem

O processo começa colocando o material de origem, muitas vezes na forma de pellets ou fio, em um cadinho ou em um elemento resistivo (muitas vezes chamado de "barco").

Esta fonte é então aquecida dentro da câmara de vácuo. Os métodos de aquecimento comuns incluem aquecimento resistivo (passagem de corrente através do barco), aquecimento por feixe de elétrons ou aquecimento a laser.

Passo 2: Geração de Vapor

À medida que a temperatura do material aumenta, sua pressão de vapor aumenta. Uma vez que atinge uma temperatura suficientemente alta, o material evapora (se derreter primeiro) ou sublima (se passar diretamente do sólido para o gás).

Isso gera uma nuvem de vapor dentro da câmara. A baixa pressão do vácuo permite que o vapor se expanda para longe da fonte.

Passo 3: Condensação e Crescimento do Filme

O vapor viaja pela câmara e eventualmente atinge o substrato, que é intencionalmente mantido a uma temperatura muito mais baixa.

Ao entrar em contato com a superfície fria, o vapor esfria rapidamente, condensa e adere ao substrato, formando um filme sólido e fino. Este processo é por vezes referido como metalização, especialmente ao depositar metais como alumínio ou ouro.

Compreendendo as Trocas

Embora simples, a evaporação térmica tem vantagens e limitações distintas em comparação com outros métodos PVD.

Vantagem: Simplicidade e Baixo Custo

Os sistemas de evaporação térmica são geralmente mais simples em design e menos caros de operar do que outros sistemas PVD, como os de pulverização catódica. Isso o torna uma técnica altamente acessível para muitas aplicações.

Vantagem: Altas Taxas de Deposição e Pureza

Para muitos materiais comuns, a evaporação térmica pode atingir altas taxas de deposição. Como o processo é "suave" e envolve partículas de baixa energia (cerca de 0,1 eV), ele causa danos mínimos ao substrato e pode produzir filmes de altíssima pureza.

Limitação: Restrições de Material

A principal limitação é que o processo funciona apenas para materiais que podem ser evaporados em temperaturas que são práticas de serem alcançadas em um sistema de vácuo. Materiais com pontos de fusão extremamente altos (metais refratários) ou compostos que se decompõem quando aquecidos não são candidatos adequados.

Limitação: Baixa Adesão e Cobertura

A baixa energia cinética das partículas evaporadas pode resultar em menor adesão do filme em comparação com processos de maior energia, como a pulverização catódica. Também tem dificuldade em revestir uniformemente superfícies complexas e tridimensionais, um problema conhecido como baixa cobertura de degrau.

Fazendo a Escolha Certa para o Seu Objetivo

A seleção do método de deposição correto requer o alinhamento das características do processo com as necessidades da sua aplicação.

- Se o seu foco principal é o revestimento econômico de metais simples (como alumínio para espelhos): A evaporação térmica é uma excelente escolha devido à sua simplicidade, velocidade e alta pureza do material.

- Se o seu foco principal é depositar metais refratários, ligas ou dielétricos: Um método de maior energia, como pulverização catódica ou evaporação por feixe de elétrons, é frequentemente necessário.

- Se o seu foco principal é revestir formas 3D complexas ou maximizar a adesão do filme: A pulverização catódica é geralmente superior, pois suas partículas mais energéticas proporcionam melhor cobertura de superfície e ligação mais forte.

Em última análise, reconhecer que a evaporação térmica é uma técnica PVD fundamental permite que você entenda suas forças específicas e a selecione quando suas capacidades se alinham com os objetivos do seu projeto.

Tabela Resumo:

| Característica PVD | Como a Evaporação Térmica se Encaixa |

|---|---|

| Transformação Física | O material muda de estado via calor, sem reações químicas |

| Fase de Vapor | O material de origem é aquecido até a evaporação/sublimação |

| Deposição a Vácuo | O vapor condensa em substrato frio em câmara de alto vácuo |

| Principais Usos | Revestimento econômico de metais simples (ex: alumínio, ouro) |

| Principal Limitação | Baixa cobertura de degrau em superfícies 3D complexas; restrições de material |

Precisa da solução PVD certa para os requisitos de revestimento de filmes finos do seu laboratório? A KINTEK é especializada em equipamentos e consumíveis de laboratório, oferecendo sistemas de evaporação térmica personalizados e orientação especializada para ajudá-lo a obter revestimentos de alta pureza e custo-benefício. Entre em contato com nossa equipe hoje para discutir sua aplicação específica e descobrir como nossa experiência em PVD pode aprimorar seu processo de pesquisa ou produção!

Guia Visual

Produtos relacionados

- Barco de Evaporação de Molibdênio, Tungstênio e Tântalo para Aplicações de Alta Temperatura

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Barco de Evaporação de Tungstênio-Molibdênio com Fundo Hemisférico

- Sistema de Câmara de Deposição Química em Fase Vapor CVD Forno de Tubo PECVD com Gaseificador Líquido Máquina PECVD

- Forno de Tubo CVD de Câmara Dividida com Estação de Vácuo Sistema de Deposição Química em Fase de Vapor Equipamento Máquina

As pessoas também perguntam

- O que é evaporação térmica a vácuo? Um Guia para Deposição de Filmes Finos de Alta Pureza

- O que é o efeito térmico por evaporação? Um Guia Simples para a Deposição de Filmes Finos

- Qual é o barco (suporte) mais usado na evaporação térmica e qual material é escolhido para a deposição de alta pureza?

- O que é a técnica de deposição de filmes finos por evaporação térmica? Um Guia para PVD Simples e Econômica

- Qual é o processo de evaporação térmica no PVD? Um Guia Passo a Passo para Deposição de Filmes Finos