Em resumo, a sinterização é um processo de fabricação que utiliza calor e pressão para fundir partículas juntas em um objeto sólido sem derretê-las em um líquido. Imagine comprimir uma pilha de pó metálico ou cerâmico e aquecê-lo o suficiente para que as partículas individuais se soldem nos seus pontos de contato. O resultado é uma massa única e sólida criada diretamente a partir do pó.

A sinterização é fundamentalmente sobre ligação a nível atômico, não fusão. Ela utiliza o calor para dar aos átomos a energia necessária para se difundirem através das fronteiras das partículas, fundindo efetivamente um compactado de pó em um componente sólido e denso com propriedades exclusivas.

Como a Sinterização Funciona Fundamentalmente

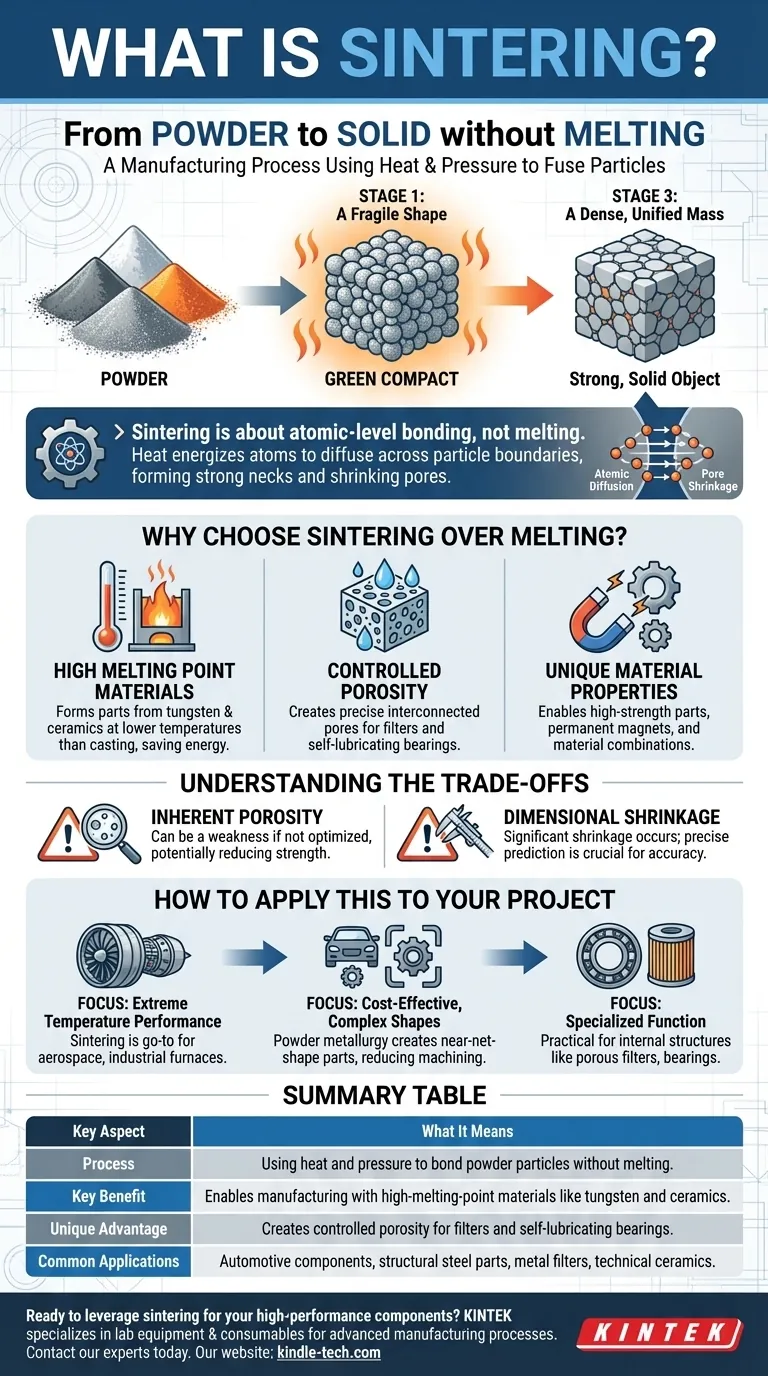

Para entender a sinterização, é melhor pensá-la como um processo de três estágios que transforma pó solto em um objeto sólido.

O Ponto de Partida: Um Compactado 'Verde'

O processo começa com um pó de um material específico, como metal, cerâmica ou plástico. Este pó é tipicamente prensado em uma forma desejada, muitas vezes chamada de "compactado verde". Neste estágio, o objeto tem forma, mas é frágil, com partículas mantidas juntas apenas por fricção mecânica.

O Papel do Calor: Difusão Atômica

O compactado verde é então aquecido em um forno controlado a uma temperatura abaixo do ponto de fusão do material. Este calor é o ingrediente crítico. Ele fornece a energia térmica necessária para tornar os átomos na superfície de cada partícula altamente ativos.

Esses átomos energizados começam a se mover e a se difundir através das fronteiras onde as partículas se tocam. Este transporte atômico fecha efetivamente os espaços e poros entre as partículas, formando fortes ligações metalúrgicas ou "pescoços" entre elas.

O Resultado: Uma Massa Densa e Unificada

À medida que este processo de difusão continua, as partículas individuais se fundem, os poros encolhem e a peça geral torna-se mais densa e forte. O resultado final é uma peça única e sólida que foi fundamentalmente transformada de uma coleção de partículas discretas em um material unificado.

Por Que Escolher a Sinterização em Vez da Fusão?

A sinterização não é apenas uma alternativa à fundição (derreter e despejar); ela permite a criação de materiais e formas que seriam difíceis ou impossíveis de produzir de outra forma.

Trabalhando com Materiais de Alto Ponto de Fusão

Muitos materiais avançados, como tungstênio e certas cerâmicas técnicas, têm pontos de fusão extremamente altos. Derretê-los e fundi-los é intensivo em energia, caro e tecnicamente desafiador. A sinterização permite que sejam formados em peças sólidas a temperaturas muito mais baixas.

Criando Porosidade Controlada

A sinterização é única em sua capacidade de criar peças com um nível de porosidade precisamente controlado. Isso é essencial para produtos como filtros metálicos ou mancais autolubrificantes, onde uma rede de poros interconectados é uma característica necessária. A fundição não consegue isso.

Atingindo Propriedades Únicas do Material

O processo permite a criação de peças de aço estrutural, componentes de alta resistência e produtos especializados como ímãs permanentes. Como opera no estado sólido, também pode ser usado para combinar materiais que normalmente não se misturariam em estado líquido.

Entendendo as Compensações

Embora poderosa, a sinterização não é uma solução universal. Ela vem com considerações específicas que devem ser gerenciadas.

A Porosidade Inerente Pode Ser uma Fraqueza

A menos que o processo seja perfeitamente otimizado, alguma porosidade residual geralmente permanece na peça final. Esses vazios microscópicos podem atuar como pontos de concentração de tensão, potencialmente reduzindo a resistência final do material em comparação com um equivalente forjado totalmente denso.

A Contração Dimensional Deve Ser Controlada

À medida que as partículas se fundem e os poros se fecham, todo o componente encolhe. Essa retração é significativa e deve ser prevista e controlada com precisão para obter dimensões finais exatas, o que adiciona uma camada de complexidade ao projeto do processo.

Como Aplicar Isso ao Seu Projeto

Sua decisão de usar a sinterização depende inteiramente do material e do resultado desejado para o seu componente.

- Se o seu foco principal for desempenho em temperaturas extremas: A sinterização é o método preferido para criar peças a partir de materiais de alto ponto de fusão, como tungstênio ou cerâmicas avançadas para aplicações aeroespaciais ou em fornos industriais.

- Se o seu foco principal for formas complexas e econômicas: Para componentes como engrenagens automotivas e suportes estruturais, a metalurgia do pó (que usa sinterização) pode produzir peças de formato quase líquido com usinagem mínima, economizando custos significativos.

- Se o seu foco principal for uma função especializada: A sinterização é a única maneira prática de produzir componentes definidos por sua estrutura interna, como filtros metálicos porosos ou mancais impregnados de óleo.

Em última análise, a sinterização permite que os engenheiros construam materiais a partir do nível de partícula para cima, desbloqueando propriedades e aplicações que os processos tradicionais baseados em fusão não conseguem acessar.

Tabela de Resumo:

| Aspecto Chave | O Que Significa |

|---|---|

| Processo | Uso de calor e pressão para ligar partículas de pó sem fusão. |

| Benefício Principal | Permite a fabricação com materiais de alto ponto de fusão, como tungstênio e cerâmicas. |

| Vantagem Única | Cria porosidade controlada para filtros e mancais autolubrificantes. |

| Aplicações Comuns | Componentes automotivos, peças de aço estrutural, filtros metálicos e cerâmicas técnicas. |

Pronto para alavancar a sinterização para seus componentes de alto desempenho?

A KINTEK é especializada em equipamentos de laboratório e consumíveis que impulsionam processos avançados de fabricação, como a sinterização. Se você está desenvolvendo novos materiais ou otimizando a produção, nós fornecemos as ferramentas confiáveis de que você precisa para P&D e controle de qualidade.

Entre em contato com nossos especialistas hoje mesmo para discutir como podemos apoiar as necessidades específicas do seu laboratório em ciência dos materiais e metalurgia do pó.

Guia Visual

Produtos relacionados

- Máquina de Prensagem Hidráulica Manual de Alta Temperatura com Placas Aquecidas para Laboratório

- Máquina de Montagem de Amostras Metalográficas para Materiais e Análises de Laboratório

- Prensa Isostática a Quente WIP Estação de Trabalho 300Mpa para Aplicações de Alta Pressão

- Máquina de Prensa Hidráulica Automática Calefactada com Placas Calefactadas para Prensa Caliente de Laboratorio 25T 30T 50T

- Máquina Elétrica de Prensagem de Comprimidos de Punção Única Laboratório Puncionamento de Comprimidos TDP Prensa de Comprimidos

As pessoas também perguntam

- Podemos usar pulverização catódica por RF para materiais condutores? Sim, para Versatilidade Máxima na Deposição de Filmes Finos

- Que tipo de forno é usado no laboratório? Aquecimento de Precisão para Exatidão Científica

- Qual é a procura por diamantes sintéticos? Popularidade crescente por gemas éticas e acessíveis

- O FTIR pode determinar a pureza? Descubra contaminantes com impressão digital química

- O que é brasagem em segurança? Gerenciando Fumos Tóxicos, Incêndio e Riscos Químicos

- Quanto tempo leva para a tinta de acabamento SEM curar? Um Guia para Secagem vs. Durabilidade Total

- O que são ultracongeladores de temperatura ultrabaixa e para que servem? Preserve Amostras Críticas por Décadas

- Por que a oxidação superficial deve ser gerenciada na purificação de membranas de liga? Desbloqueie a Permeação de Hidrogênio de Alta Eficiência