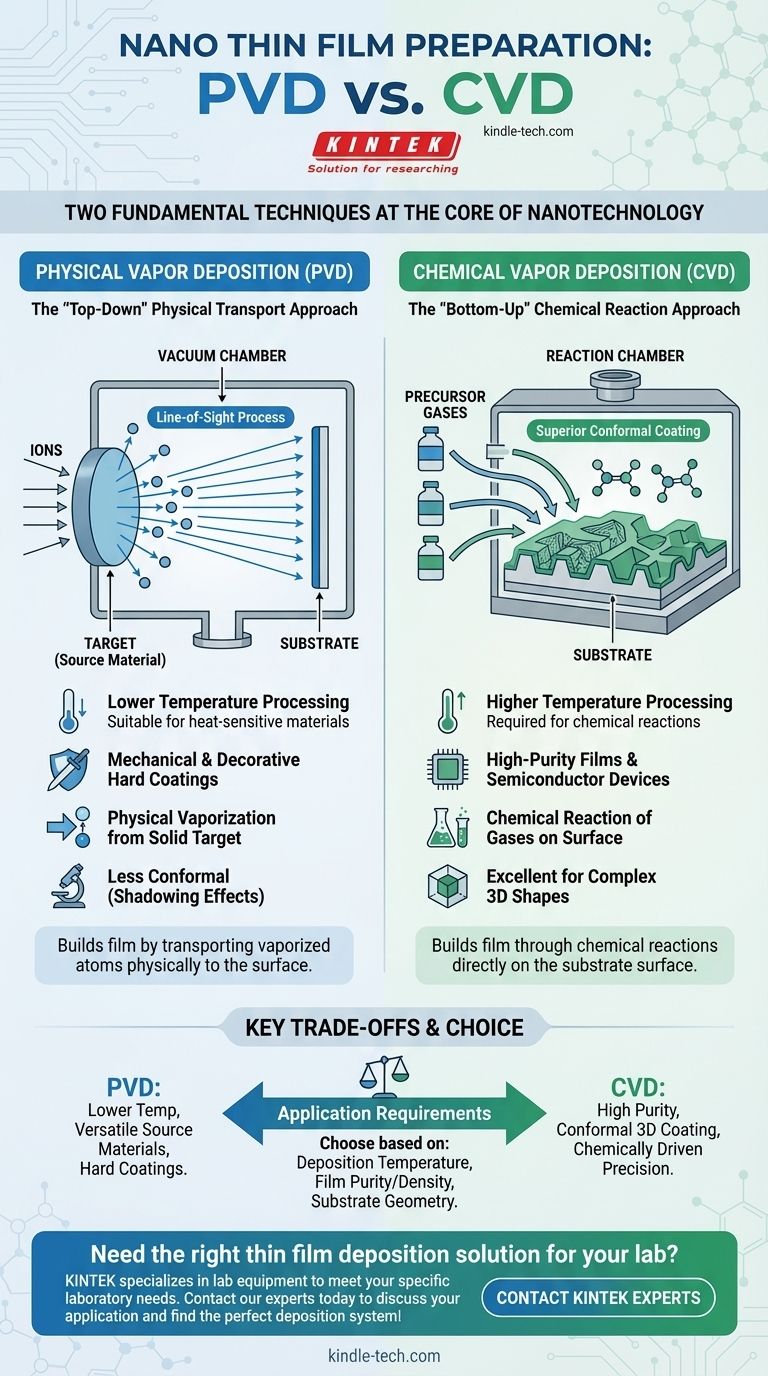

No cerne da nanotecnologia, as duas técnicas fundamentais para a preparação de nano filmes finos são a Deposição Física de Vapor (PVD) e a Deposição Química de Vapor (CVD). Estes processos representam duas filosofias distintas para construir um filme átomo por átomo: um transporta material fisicamente para uma superfície, enquanto o outro usa reações químicas para fazer o filme crescer diretamente sobre ela.

A diferença essencial reside no estado do material de origem. PVD é um processo físico de "linha de visão" que vaporiza um alvo sólido, enquanto CVD é um processo químico que utiliza gases precursores para reagir e formar um filme sólido em um substrato.

Compreendendo a Deposição Física de Vapor (PVD)

A Deposição Física de Vapor abrange um conjunto de métodos de deposição a vácuo onde um material é transformado em sua fase de vapor, transportado através de um vácuo e, em seguida, condensado em um substrato como um filme fino sólido. É fundamentalmente um fenômeno de transporte físico.

O Princípio "Top-Down" (De Cima para Baixo)

PVD é frequentemente considerada uma abordagem "top-down" (de cima para baixo). Um material fonte sólido ou líquido, conhecido como "alvo", é vaporizado por meios físicos como aquecimento ou bombardeamento iônico.

Estes átomos ou moléculas vaporizados viajam então através de um ambiente de vácuo ou baixa pressão e depositam-se na superfície do objeto que está sendo revestido, conhecido como "substrato".

Como Funciona o PVD

Todo o processo ocorre dentro de uma câmara de vácuo para evitar que o material vaporizado reaja com partículas no ar. Métodos comuns de PVD incluem sputtering, onde íons de alta energia bombardeiam o alvo, e evaporação térmica, onde o alvo é aquecido até vaporizar.

Como os átomos viajam em linha reta do alvo para o substrato, o PVD é frequentemente chamado de processo de linha de visão.

Compreendendo a Deposição Química de Vapor (CVD)

A Deposição Química de Vapor é um processo onde um substrato é exposto a um ou mais precursores químicos voláteis. Estes precursores reagem ou decompõem-se na superfície do substrato para produzir o depósito de filme fino desejado.

O Princípio "Bottom-Up" (De Baixo para Cima)

CVD é um método "bottom-up" (de baixo para cima) onde o filme é construído através de reações químicas. O processo não transfere fisicamente um material existente, mas sim cria um novo material sólido diretamente no substrato.

As propriedades do filme final são determinadas pela química dos gases precursores, pela temperatura da reação e pela pressão dentro da câmara.

Revestimento Conformado Superior

Como os gases precursores podem fluir ao redor e para dentro de geometrias complexas, o CVD é excepcionalmente bom na produção de revestimentos conformados. Isso significa que ele pode depositar um filme de espessura uniforme sobre superfícies intrincadas e não planas, o que é uma vantagem significativa sobre os métodos PVD de linha de visão.

Compromissos Chave: PVD vs. CVD

A escolha da técnica de deposição correta é crítica porque, como as referências observam, o método determina praticamente todas as propriedades do filme final. A decisão envolve equilibrar os requisitos de temperatura, qualidade do filme e geometria.

Temperatura de Deposição

Os processos PVD podem frequentemente ser realizados em temperaturas mais baixas do que muitos processos CVD. Isso torna o PVD adequado para revestir materiais sensíveis ao calor, como certos plásticos ou polímeros.

CVD tipicamente requer altas temperaturas para impulsionar as reações químicas necessárias, o que pode limitar os tipos de substratos que podem ser usados.

Pureza e Densidade do Filme

CVD pode frequentemente produzir filmes de maior pureza e com menos defeitos do que PVD. A natureza química do processo permite maior controle sobre a estequiometria e pode resultar em filmes mais densos e robustos.

Geometria do Substrato

A capacidade do CVD de revestir formas tridimensionais complexas uniformemente é sua principal vantagem. O PVD luta com efeitos de "sombreamento" em superfícies não planas devido à sua natureza de linha de visão.

Fazendo a Escolha Certa para Sua Aplicação

Sua escolha entre estas duas técnicas fundamentais depende inteiramente dos requisitos específicos do seu produto final e do material com o qual você está trabalhando.

- Se o seu foco principal é revestir formas 3D complexas ou alcançar a pureza máxima do filme: CVD é frequentemente a escolha superior devido à sua excelente conformidade e precisão quimicamente impulsionada.

- Se o seu foco principal é revestir substratos sensíveis ao calor ou depositar ligas metálicas: As temperaturas de processamento mais baixas do PVD e a versatilidade com materiais de origem fornecem uma vantagem distinta.

- Se o seu foco principal é em revestimentos duros mecânicos ou decorativos: As técnicas PVD, como o sputtering, são padrões da indústria para criar superfícies duráveis e resistentes ao desgaste em ferramentas e componentes.

Em última análise, tanto PVD quanto CVD são plataformas poderosas para engenharia de materiais em nanoescala, cada uma oferecendo um conjunto exclusivo de capacidades para resolver desafios específicos.

Tabela de Resumo:

| Técnica | Princípio Central | Vantagem Chave | Caso de Uso Típico |

|---|---|---|---|

| Deposição Física de Vapor (PVD) | Transporte físico de material vaporizado | Processamento em temperatura mais baixa | Revestimento de substratos sensíveis ao calor, ligas metálicas, revestimentos decorativos/duros |

| Deposição Química de Vapor (CVD) | Reação química de gases precursores | Revestimento conformado superior em formas 3D complexas | Filmes de alta pureza, dispositivos semicondutores, componentes intrincados |

Precisa da solução de deposição de filme fino certa para o seu laboratório? A escolha entre PVD e CVD é crítica para o sucesso do seu projeto. A KINTEK é especializada em equipamentos e consumíveis de laboratório, fornecendo a experiência e a tecnologia para atender às suas necessidades específicas de laboratório. Entre em contato com nossos especialistas hoje mesmo para discutir sua aplicação e encontrar o sistema de deposição perfeito!

Guia Visual

Produtos relacionados

- Equipamento de Forno Tubular de Deposição Química de Vapor Aprimorada por Plasma Inclinado PECVD

- Equipamento de Sistema de Máquina HFCVD para Revestimento de Nano-Diamante em Matriz de Trefilação

- 915MHz MPCVD Máquina de Diamante Sistema de Reator de Deposição Química de Vapor de Plasma de Micro-ondas

- Máquina de Forno de Prensagem a Quente a Vácuo para Laminação e Aquecimento

- Forno Tubular Dividido de 1200℃ com Tubo de Quartzo Forno Tubular de Laboratório

As pessoas também perguntam

- Por que um sistema de vácuo PECVD requer uma bomba de palhetas rotativas e uma bomba turbo? Garanta Revestimentos de Alta Pureza

- Qual é a diferença entre PECVD e APCVD? Escolha o Método CVD Certo para Sua Aplicação

- Quais são as capacidades de processo dos sistemas ICPCVD? Obtenha deposição de filme de baixo dano em temperaturas ultrabaixas

- Qual é o processo de PECVD na fabricação de semicondutores? Possibilitando a deposição de filmes finos a baixa temperatura

- Qual é a diferença entre CVD por plasma e CVD térmico? Escolha o Método Certo para o Seu Substrato