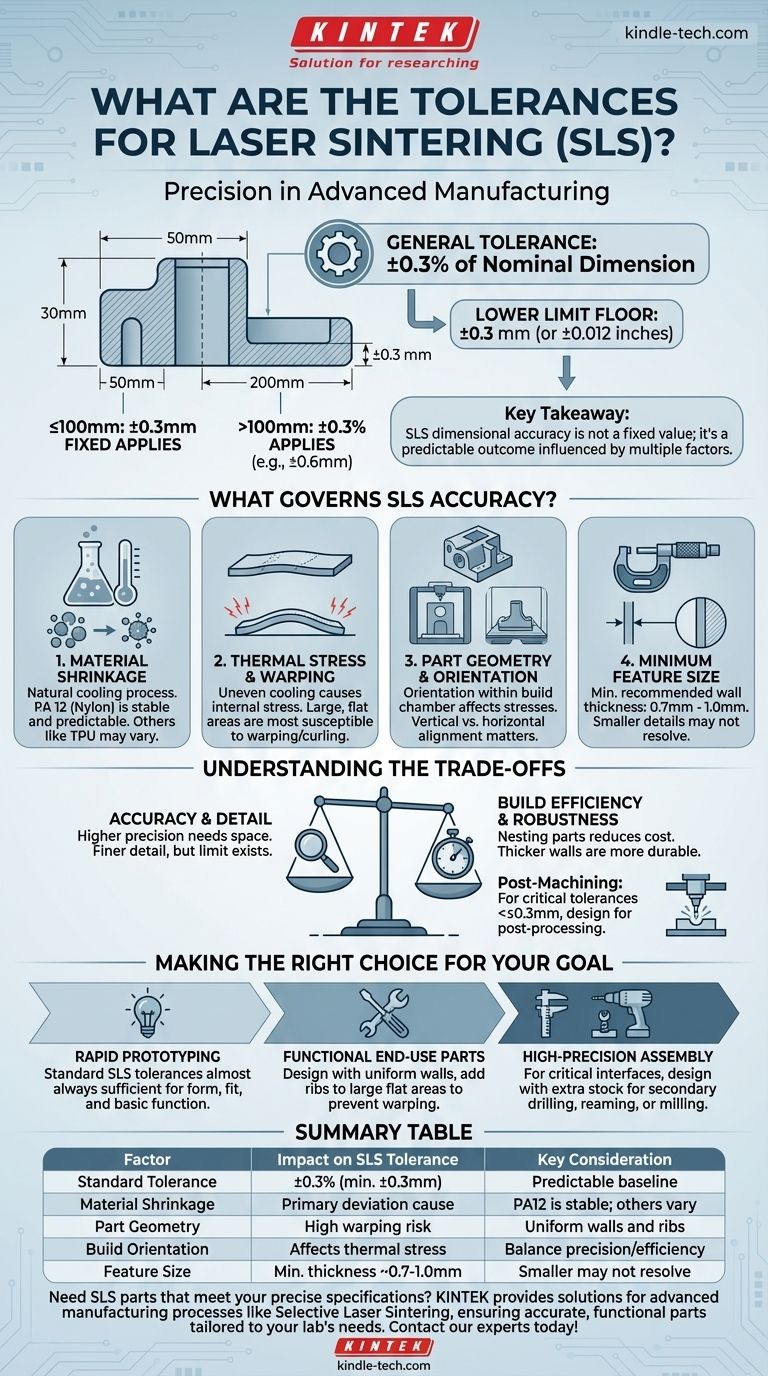

Para ser preciso, a tolerância geral para peças feitas com Sinterização Seletiva a Laser (SLS) é tipicamente de ±0,3% da dimensão nominal, com um limite inferior de ±0,3 mm (ou ±0,012 polegadas). Isso significa que para qualquer característica menor que 100 mm, uma tolerância fixa de ±0,3 mm é aplicada, enquanto para características maiores, a tolerância baseada em porcentagem é usada.

A principal conclusão é que a precisão dimensional do SLS não é um valor único e fixo. É um resultado previsível influenciado pelo tamanho da peça, sua geometria, o material utilizado e sua orientação dentro da câmara de construção.

O que governa a precisão do SLS?

Compreender os fatores que influenciam as dimensões finais de uma peça SLS é crucial para projetar componentes que atendam aos seus requisitos. O processo é altamente repetível, mas sua natureza térmica inerente introduz variáveis que você deve considerar.

A Fórmula de Tolerância Padrão

A diretriz padrão da indústria de ±0,3% com um piso de ±0,3 mm é o ponto de partida para qualquer projeto.

Para uma peça de 200 mm de comprimento, a variação potencial seria de ±0,6 mm (200 mm * 0,3%). Para uma peça de 50 mm, aplica-se a tolerância fixa de ±0,3 mm, pois é maior que o valor percentual (50 mm * 0,3% = 0,15 mm).

O Papel do Encolhimento do Material

O SLS funciona fundindo pó de polímero com um laser, o que envolve calor significativo. À medida que a peça fundida esfria, o material encolhe naturalmente.

Materiais como o PA 12 (Nylon) são muito estáveis e têm taxas de encolhimento previsíveis, que são consideradas no software de impressão. Outros materiais, como o TPU (um polímero flexível), podem exibir diferentes comportamentos térmicos.

Estresse Térmico e Empenamento

O resfriamento irregular é a principal causa de desvio dimensional. Seções grandes, planas ou sem suporte de um modelo são as mais suscetíveis a isso.

À medida que uma área esfria mais rápido que outra, tensões internas se acumulam, o que pode fazer com que a peça empenhe ou curve, especialmente em características longas e finas. Isso afeta diretamente a precisão final.

Geometria e Orientação da Peça

Como uma peça é projetada e orientada na câmara de construção tem um impacto significativo.

Uma peça longa e fina impressa verticalmente terá diferentes tensões e desvios potenciais do que a mesma peça impressa plana. A orientação é escolhida para minimizar o empenamento e maximizar a qualidade da peça.

Compreendendo as Compensações

Alcançar as tolerâncias mais apertadas possíveis requer equilibrar vários fatores concorrentes. Simplesmente exigir maior precisão sem entender as implicações pode levar a custos desnecessários ou compromissos de projeto.

Precisão vs. Eficiência de Construção

As peças são "aninhadas" ou embaladas juntas na câmara de construção para maximizar o número de componentes por corrida de impressão, reduzindo o custo.

Orientar uma peça para a melhor precisão absoluta pode ocupar mais espaço, levando a uma construção menos eficiente e a um custo por peça mais alto.

Detalhe da Característica vs. Robustez

O SLS pode produzir detalhes muito finos, mas há um limite. A espessura mínima recomendada da parede é tipicamente em torno de 0,7 mm a 1,0 mm.

Características menores que isso podem não se resolver adequadamente ou podem ser muito frágeis para suportar o pós-processamento, como o jateamento de esferas usado para limpar o excesso de pó.

Como Impresso vs. Pós-Usinado

A tolerância SLS padrão é para a peça como ela sai da impressora e é limpa.

Se uma característica específica, como um furo de precisão para um rolamento, requer uma tolerância mais apertada do que ±0,3 mm, é comum projetar a peça para ser pós-usinada. Isso adiciona uma etapa de fabricação, mas permite que você alcance uma precisão muito maior onde é mais necessário.

Fazendo a Escolha Certa para o Seu Objetivo

Use estas diretrizes para determinar se as tolerâncias SLS padrão atenderão às necessidades do seu projeto.

- Se o seu foco principal é a prototipagem rápida: As tolerâncias SLS padrão são quase sempre suficientes para provar forma, ajuste e função básica.

- Se o seu foco principal são peças funcionais de uso final: Projete com espessura de parede uniforme e adicione nervuras a grandes áreas planas para evitar empenamento e garantir que você permaneça dentro da faixa de tolerância padrão.

- Se o seu foco principal é a montagem de alta precisão: Para interfaces críticas, projete características com material extra especificamente para que possam ser perfuradas, alargadas ou fresadas em uma operação secundária.

Ao compreender os fatores que controlam a precisão, você pode projetar peças de forma eficaz que aproveitam a velocidade e a liberdade de design do SLS, ao mesmo tempo em que atendem aos seus requisitos de engenharia críticos.

Tabela Resumo:

| Fator | Impacto na Tolerância SLS | Consideração Chave |

|---|---|---|

| Tolerância Padrão | ±0,3% da dimensão (mín. ±0,3 mm) | Linha de base previsível para a maioria das características |

| Encolhimento do Material | Principal causa de desvio | PA12 é estável; outros variam |

| Geometria da Peça | Alto risco de empenamento em áreas grandes e planas | Projete com paredes e nervuras uniformes |

| Orientação de Construção | Afeta o estresse térmico e a precisão | Equilibre precisão com eficiência de construção |

| Tamanho da Característica | Espessura mínima da parede ~0,7-1,0 mm | Características menores podem não se resolver adequadamente |

Precisa de peças SLS que atendam às suas especificações precisas? A KINTEK é especializada no fornecimento de equipamentos e consumíveis de laboratório de alta qualidade, incluindo soluções para processos de fabricação avançados como a Sinterização Seletiva a Laser. Nossa experiência garante que você obtenha peças precisas e funcionais, adaptadas às necessidades exclusivas do seu laboratório – seja para prototipagem ou aplicações de uso final. Entre em contato com nossos especialistas hoje para discutir como podemos apoiar seu projeto com desempenho confiável e resultados precisos!

Guia Visual

Produtos relacionados

- Esterilizador de Laboratório Autoclave de Pressão Vertical a Vapor para Display de Cristal Líquido Tipo Automático

- Esterilizador de Laboratório Autoclave Esterilizador de Elevação a Vácuo Pulsado

- Peneiras de Teste de Laboratório e Máquinas de Peneiramento

- Equipamento de Sistema de Máquina HFCVD para Revestimento de Nano-Diamante em Matriz de Trefilação

- Molde de Prensagem Anti-Rachadura para Uso em Laboratório

As pessoas também perguntam

- Qual é a função das autoclaves de laboratório na pesquisa de SCWR? Prever Compatibilidade de Materiais e Cinética de Corrosão

- Quais são os parâmetros operacionais padrão para uma autoclave? Domine Temperatura, Pressão e Tempo para Esterilização

- Qual é a função e o princípio primário da autoclavagem? Domine a Esterilização de Laboratório com Vapor de Alta Pressão

- Qual é o papel de uma autoclave no tratamento ácido para a disrupção de microalgas? Desbloqueie o pré-tratamento de células de alto rendimento

- Quais são as vantagens de usar um autoclave equipado com um dispositivo de agitação para testes de sal fundido? Precisão Dinâmica