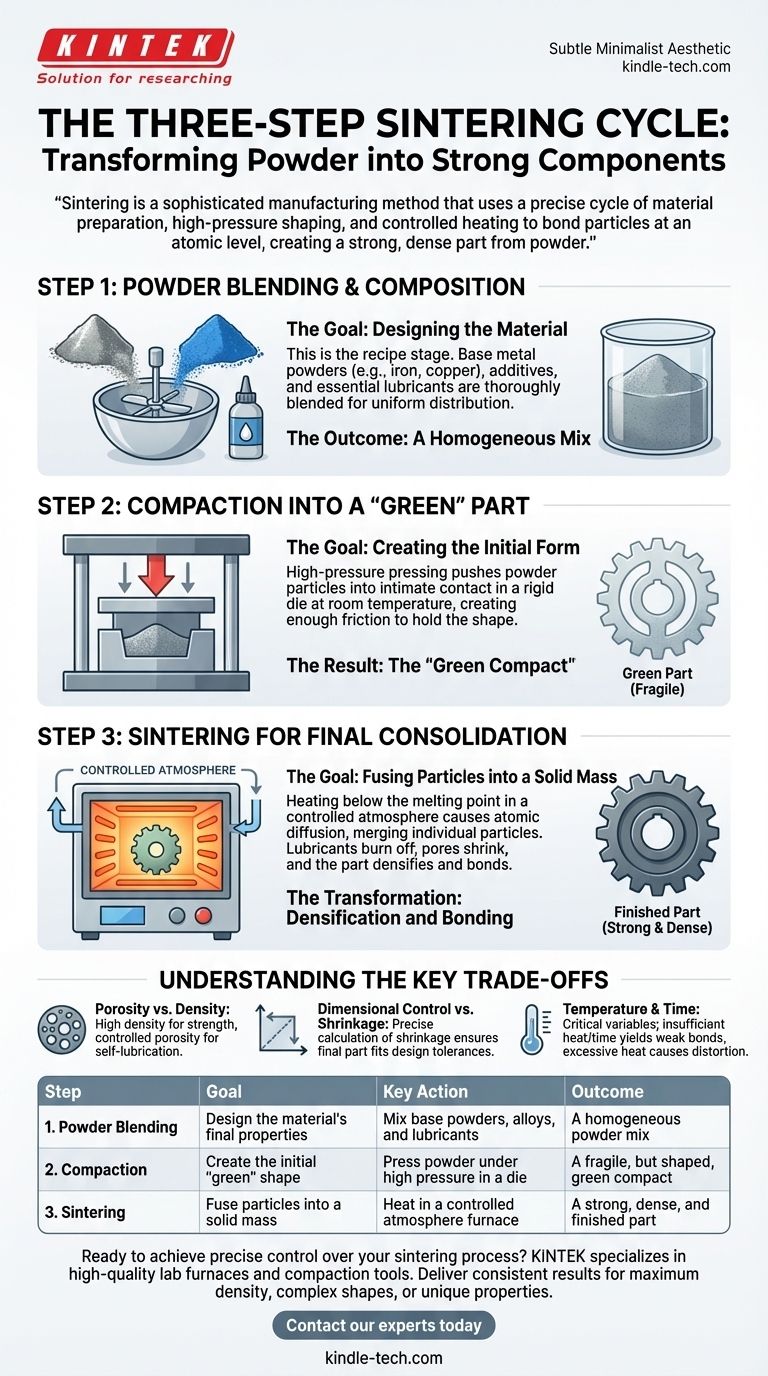

Em sua essência, o processo de sinterização é um ciclo de três etapas projetado para transformar pó metálico ou cerâmico solto em um componente sólido e forte. As etapas universalmente reconhecidas são primeiro a mistura dos pós brutos, depois a compactação em uma forma preliminar e, finalmente, o aquecimento da forma em um forno para fundir as partículas em uma massa unificada.

A sinterização não é um processo de simples fusão. É um método de fabricação sofisticado que utiliza um ciclo preciso de preparação de material, moldagem sob alta pressão e aquecimento controlado para unir partículas em nível atômico, criando uma peça forte e densa a partir do pó.

Etapa 1: Mistura e Composição do Pó

A primeira etapa do ciclo é fundamental, pois a composição da mistura de pó determina as propriedades finais do componente.

O Objetivo: Projetar o Material

Esta é a etapa da receita. A escolha dos pós metálicos base (como ferro, cobre ou níquel) e aditivos dita a resistência, dureza, resistência à corrosão e outras características da peça final.

Os Ingredientes: Pós e Aditivos

Uma mistura típica inclui o pó metálico primário, elementos de liga para propriedades aprimoradas e auxiliares de processamento. Um aditivo comum é um lubrificante, que é essencial para reduzir o atrito e o desgaste nas ferramentas durante a próxima etapa (compactação).

O Resultado: Uma Mistura Homogênea

Os pós são cuidadosamente misturados para garantir uma distribuição uniforme de todos os elementos. Uma mistura inconsistente levará a uma peça acabada com desempenho imprevisível e potenciais falhas estruturais.

Etapa 2: Compactação em uma Peça "Verde"

Com o pó preparado, a próxima etapa é dar ao material sua forma desejada através de imensa pressão.

O Objetivo: Criar a Forma Inicial

A compactação pressiona mecanicamente o pó solto em um objeto sólido com características geométricas específicas. Isso é tipicamente feito em temperatura ambiente usando uma matriz ou molde rígido.

O Mecanismo: Prensagem de Alta Pressão

O pó misturado é carregado em uma cavidade da matriz e comprimido sob alta pressão. Essa força empurra as partículas de pó para um contato íntimo, criando atrito suficiente entre as partículas e soldas a frio para manter a forma unida.

O Resultado: O "Compacto Verde"

O resultado desta etapa é conhecido como compacto verde ou peça verde. Esta peça tem a forma e as dimensões desejadas, mas é mecanicamente frágil. Sua resistência é suficiente apenas para permitir o manuseio cuidadoso e a transferência para o forno de sinterização.

Etapa 3: Sinterização para Consolidação Final

Esta etapa final de aquecimento é o que transforma o frágil compacto verde em um componente robusto e funcional.

O Objetivo: Fundir Partículas em uma Massa Sólida

O propósito da sinterização é criar fortes ligações metalúrgicas entre as partículas de pó, aumentando drasticamente a densidade, resistência e dureza da peça.

O Mecanismo: Aquecimento Controlado Abaixo do Ponto de Fusão

O compacto verde é colocado em um forno com uma atmosfera controlada para evitar a oxidação. É então aquecido a uma temperatura abaixo do ponto de fusão do material primário. Nesta alta temperatura, a difusão atômica acelera, fazendo com que as partículas individuais se unam e se liguem.

A Transformação: Densificação e Ligação

Durante esta etapa, quaisquer lubrificantes ou ligantes misturados na Etapa 1 são queimados. À medida que as partículas se fundem, os poros entre elas encolhem ou fecham, fazendo com que a peça densifique e sofra uma leve e previsível contração. O resultado é uma única peça sólida com as propriedades mecânicas desejadas.

Compreendendo as Principais Compensações

O processo de sinterização é um equilíbrio de fatores concorrentes. Compreendê-los é fundamental para alcançar o resultado desejado.

Porosidade vs. Densidade

Uma característica chave das peças sinterizadas é sua porosidade residual. Embora a alta densidade seja frequentemente desejada para máxima resistência, a porosidade controlada pode ser uma característica, permitindo que as peças sejam autolubrificantes quando impregnadas com óleo.

Controle Dimensional vs. Contração

A densificação que ocorre durante a sinterização faz com que a peça encolha. Essa contração deve ser precisamente calculada e levada em consideração no projeto da matriz de compactação para garantir que a peça final atenda às suas tolerâncias dimensionais.

Temperatura e Tempo

A temperatura do forno e o tempo que a peça passa nele são variáveis críticas. Calor ou tempo insuficientes resultam em ligações fracas e baixa densidade. Calor excessivo pode causar crescimento de grãos indesejado, fusão ou distorção da peça.

Fazendo a Escolha Certa para o Seu Objetivo

O foco do seu esforço depende inteiramente da aplicação pretendida do componente final.

- Se o seu foco principal é alcançar máxima resistência e densidade: Seu sucesso é determinado pela etapa final de sinterização, exigindo controle preciso sobre a temperatura, tempo e atmosfera do forno.

- Se o seu foco principal é criar formas complexas com alta precisão: O projeto da matriz de compactação e a contabilização precisa da contração do material são suas preocupações mais críticas.

- Se o seu foco principal é desenvolver um material com propriedades únicas (por exemplo, magnetismo ou autolubrificação): Seu sucesso é definido na etapa inicial de mistura do pó, onde você controla a receita precisa dos materiais.

Dominar essas três etapas distintas oferece controle total sobre a estrutura e o desempenho final da peça sinterizada.

Tabela Resumo:

| Etapa | Objetivo | Ação Chave | Resultado |

|---|---|---|---|

| 1. Mistura do Pó | Projetar as propriedades finais do material | Misturar pós base, ligas e lubrificantes | Uma mistura de pó homogênea |

| 2. Compactação | Criar a forma "verde" inicial | Pressionar o pó sob alta pressão em uma matriz | Um compacto verde frágil, mas moldado |

| 3. Sinterização | Fundir partículas em uma massa sólida | Aquecer em um forno de atmosfera controlada | Uma peça forte, densa e acabada |

Pronto para alcançar controle preciso sobre seu processo de sinterização?

O ciclo de três etapas é a base, mas o sucesso depende de equipamentos confiáveis. A KINTEK é especializada em fornos de laboratório e ferramentas de compactação de alta qualidade projetados para as exigências rigorosas da sinterização. Quer seu objetivo seja a densidade máxima da peça, formas complexas ou propriedades de material únicas, nossas soluções oferecem os resultados consistentes de que você precisa.

Entre em contato com nossos especialistas hoje para discutir como os equipamentos da KINTEK podem aprimorar seu ciclo de sinterização e ajudá-lo a produzir peças mais fortes e precisas.

Guia Visual

Produtos relacionados

- Forno de Cerâmica de Porcelana Dentária de Zircônia para Sinterização em Consultório com Transformador

- Forno de Sinterização por Plasma de Faísca Forno SPS

- Forno de Sinterização de Fio de Molibdênio a Vácuo para Tratamento Térmico a Vácuo e Sinterização de Fio de Molibdênio

- Forno de Prensagem a Quente por Indução a Vácuo 600T para Tratamento Térmico e Sinterização

- Forno de Tratamento Térmico a Vácuo e Sinterização com Pressão de Ar de 9MPa

As pessoas também perguntam

- Qual é o efeito da temperatura de sinterização da zircônia? Domine a Chave para Força e Estabilidade

- O que torna a zircônia translúcida? A Ciência por Trás da Estética Odontológica Moderna

- Qual é a temperatura de sinterização da zircônia? Dominando o Protocolo para Restaurações Dentárias Perfeitas

- Qual é o tempo de sinterização da zircônia? Um Guia para Queima Precisa para Resultados Ótimos

- É possível mudar a cor das coroas de zircônia? Compreendendo a Natureza Permanente da Zircônia