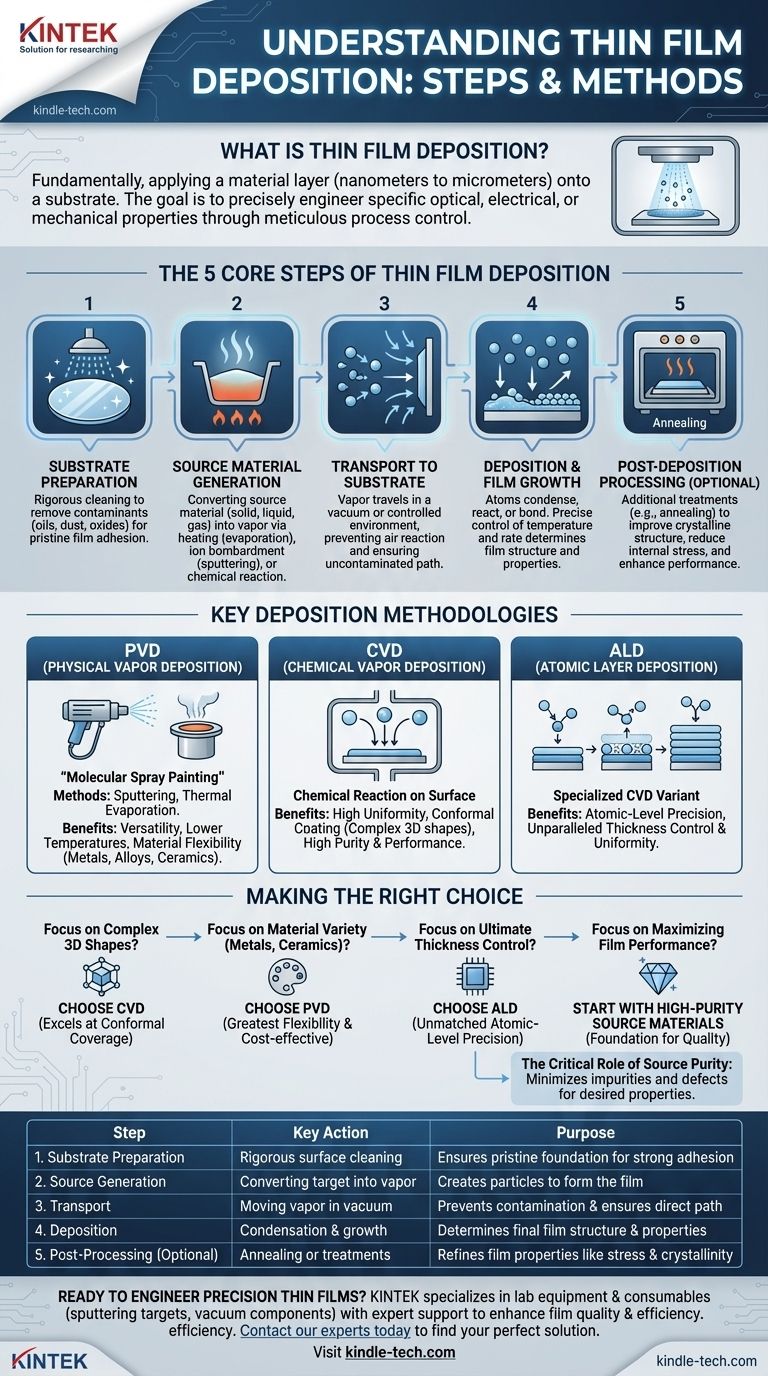

Fundamentalmente, a deposição de filmes finos é um processo de aplicação de uma camada de material, variando de alguns nanômetros a vários micrômetros de espessura, sobre uma superfície ou substrato. Este processo consiste em cinco etapas principais: preparar o substrato, gerar um vapor a partir de um material de origem, transportar este vapor para o substrato dentro de um vácuo ou ambiente controlado, depositá-lo para formar um filme sólido e, opcionalmente, tratar o filme para refinar suas propriedades.

O objetivo da deposição de filmes finos não é meramente revestir uma superfície, mas sim projetar com precisão um filme com propriedades ópticas, elétricas ou mecânicas específicas, controlando meticulosamente cada etapa do processo de deposição.

As Etapas Universais da Deposição de Filmes Finos

Independentemente da tecnologia específica utilizada, todo processo de deposição segue uma sequência fundamental semelhante. Compreender essas etapas é fundamental para controlar a qualidade final do filme.

Etapa 1: Preparação do Substrato

Antes que a deposição possa começar, o substrato deve ser rigorosamente limpo e preparado. Quaisquer contaminantes de superfície, como óleos, poeira ou óxidos, criarão defeitos e impedirão que o filme adira corretamente. Esta etapa garante uma base impecável para o crescimento do filme.

Etapa 2: Geração do Material de Origem

Um material de origem, frequentemente chamado de alvo, é selecionado com base na composição desejada do filme. Este material, que pode ser sólido, líquido ou gasoso, é então convertido em estado vaporoso. Isso é realizado usando energia de métodos como aquecimento (evaporação), bombardeamento iônico (sputtering) ou reação química.

Etapa 3: Transporte para o Substrato

O vapor gerado de átomos ou moléculas deve viajar da fonte para o substrato. Isso quase sempre ocorre dentro de uma câmara de vácuo para evitar que o vapor reaja com o ar e para garantir um caminho direto e não contaminado para a superfície do substrato.

Etapa 4: Deposição e Crescimento do Filme

Ao atingir o substrato, o vapor condensa, reage ou se liga à superfície. Os átomos nucleiam em vários pontos e coalescem para formar uma camada contínua. O controle preciso de parâmetros como a temperatura do substrato e a taxa de deposição determina a estrutura e as propriedades do filme.

Etapa 5: Pós-Processamento (Opcional)

Após a formação do filme, ele pode passar por tratamentos adicionais. A recozimento, um processo de aquecimento do filme em um ambiente controlado, pode ser usado para melhorar sua estrutura cristalina, reduzir o estresse interno e aprimorar seu desempenho geral.

Metodologias Chave de Deposição

Embora as etapas sejam universais, os métodos para executá-las variam significativamente. A escolha do método depende do material a ser depositado e das características exigidas do filme.

Deposição Física de Vapor (PVD)

PVD é um processo onde um material é fisicamente removido de uma fonte sólida e depositado no substrato. Pense nisso como uma forma de "pintura em spray molecular".

As técnicas comuns de PVD incluem sputtering, que usa um feixe de íons para desalojar átomos de um alvo, e evaporação térmica, que aquece o material até que ele vaporize.

Deposição Química de Vapor (CVD)

CVD constrói um filme através de uma reação química na superfície do substrato. Gases precursores são introduzidos em uma câmara de reação e, quando entram em contato com o substrato aquecido, reagem e se decompõem, deixando para trás um filme sólido.

Este método é valorizado na indústria de semicondutores por sua capacidade de produzir revestimentos altamente uniformes (conformes) sobre superfícies complexas.

Deposição por Camadas Atômicas (ALD)

ALD é uma variante altamente especializada de CVD que deposita um filme uma única camada atômica por vez. Ele usa uma sequência de reações químicas auto-limitantes, proporcionando precisão incomparável no controle da espessura e uniformidade do filme.

Compreendendo as Compensações

Escolher o método de deposição correto é uma decisão crítica impulsionada pelos requisitos específicos da aplicação. Nenhum método é universalmente superior.

PVD: Versatilidade e Temperaturas Mais Baixas

PVD é altamente versátil e pode ser usado para depositar uma vasta gama de materiais, incluindo metais, ligas e cerâmicas. Como é frequentemente um processo de temperatura mais baixa em comparação com CVD, é adequado para revestir substratos sensíveis ao calor.

CVD: Conformidade e Pureza

CVD se destaca na criação de filmes excepcionalmente uniformes que podem revestir conformemente estruturas 3D intrincadas. Isso o torna essencial para muitas aplicações de microeletrônica. É frequentemente o método de escolha para produzir filmes de altíssima pureza e alto desempenho.

O Papel Crítico da Pureza da Fonte

Independentemente do método, a qualidade do filme final está diretamente ligada à pureza do material de origem. O uso de alvos de sputtering ou gases precursores de alta pureza minimiza impurezas e defeitos, o que é essencial para alcançar as propriedades elétricas, ópticas ou mecânicas desejadas.

Fazendo a Escolha Certa para o Seu Objetivo

O objetivo principal da sua aplicação ditará a estratégia de deposição mais apropriada.

- Se o seu foco principal é revestir uma forma 3D complexa uniformemente: Sua melhor escolha é provavelmente CVD, que se destaca na cobertura conforme.

- Se o seu foco principal é depositar uma ampla variedade de metais ou cerâmicas: PVD oferece a maior flexibilidade de materiais e é frequentemente mais econômico para essas aplicações.

- Se o seu foco principal é alcançar o controle máximo sobre a espessura do filme para eletrônicos avançados: ALD oferece precisão em nível atômico que é inigualável por outros métodos.

- Se o seu foco principal é maximizar o desempenho e a confiabilidade do filme: Comece investindo nos materiais de origem de mais alta pureza disponíveis, pois esta é a base para a qualidade.

Ao dominar essas etapas e métodos fundamentais, você passa de simplesmente aplicar um revestimento para projetar com precisão as propriedades do material em escala atômica.

Tabela Resumo:

| Etapa | Ação Chave | Propósito |

|---|---|---|

| 1. Preparação do Substrato | Limpeza rigorosa da superfície | Garante uma base impecável para forte adesão do filme |

| 2. Geração da Fonte | Conversão do material alvo em vapor | Cria as partículas que formarão o filme |

| 3. Transporte | Movimento do vapor para o substrato em vácuo | Evita contaminação e garante um caminho direto |

| 4. Deposição | Condensação e crescimento da camada do filme | Determina a estrutura e as propriedades finais do filme |

| 5. Pós-Processamento (Opcional) | Recozimento ou outros tratamentos | Refina as propriedades do filme, como estresse e cristalinidade |

Pronto para projetar filmes finos com precisão? O equipamento certo e materiais de alta pureza são fundamentais para o seu sucesso. A KINTEK é especializada em equipamentos e consumíveis de laboratório, fornecendo alvos de sputtering confiáveis, componentes de vácuo e suporte especializado para suas necessidades de deposição. Vamos discutir como nossas soluções podem aprimorar a qualidade do seu filme e a eficiência do processo.

Entre em contato com nossos especialistas hoje para encontrar a solução de deposição perfeita para o seu laboratório.

Guia Visual

Produtos relacionados

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Equipamento de Forno Tubular de Deposição Química de Vapor Aprimorada por Plasma Inclinado PECVD

- Sistema de Câmara de Deposição Química em Fase Vapor CVD Forno de Tubo PECVD com Gaseificador Líquido Máquina PECVD

- Equipamento de Sistema de Máquina HFCVD para Revestimento de Nano-Diamante em Matriz de Trefilação

- 915MHz MPCVD Máquina de Diamante Sistema de Reator de Deposição Química de Vapor de Plasma de Micro-ondas

As pessoas também perguntam

- Por que o PECVD comumente usa entrada de energia RF? Para Deposição Precisa de Filmes Finos em Baixa Temperatura

- Como funciona o PECVD? Habilita a Deposição de Filmes Finos de Baixa Temperatura e Alta Qualidade

- O que é o processo de CVD por plasma? Obtenha Deposição de Filme Fino a Baixa Temperatura

- Como a energia RF cria plasma? Obtenha Plasma Estável e de Alta Densidade para Suas Aplicações

- Quais são as vantagens da deposição química de vapor assistida por plasma (PECVD)? Permite a deposição de filmes finos de alta qualidade a baixa temperatura