Os principais riscos do uso de cadinhos são a falha catastrófica devido a choque térmico, a contaminação química da fusão e danos físicos ao próprio equipamento. Esses perigos não são inerentes à ferramenta, mas surgem de armazenamento, manuseio e seleção de materiais inadequados, tornando-os quase inteiramente evitáveis através de procedimentos disciplinados.

Os maiores riscos associados aos cadinhos não vêm do cadinho em si, mas de como ele é preparado, manuseado e adaptado à aplicação específica. Dominar esses detalhes operacionais é a chave para garantir tanto a segurança quanto o sucesso.

O Risco Crítico: Choque Térmico e Explosões

O perigo mais grave em um ambiente de fundição é uma explosão de vapor causada pelo aquecimento rápido de um cadinho comprometido. Este é um evento violento e perigoso que deve ser evitado a todo custo.

O Perigo da Umidade Retida

Um cadinho frio ou que foi armazenado em um ambiente úmido pode absorver umidade. Quando este cadinho é colocado em um forno quente, a água retida se transforma instantaneamente em vapor, expandindo-se violentamente.

Essa rápida expansão pode fazer com que o cadinho rache, estilhace ou exploda, ejetando metal fundido e representando um grave perigo para os operadores e equipamentos.

O Papel do Armazenamento e Preparação

Os cadinhos devem ser sempre armazenados em uma área seca e a uma temperatura acima de zero grau (32°F / 0°C). Um cadinho frio ou molhado nunca deve ser colocado diretamente em serviço.

Protocolos adequados de pré-aquecimento são essenciais para remover gradualmente qualquer umidade residual antes que o cadinho seja carregado com metal e exposto a altas temperaturas.

Danos Causados por Metal Solidificado

Um risco relacionado ocorre quando o metal é deixado solidificar dentro de um cadinho após uma fusão. Ao reaquecer, o metal pode expandir em uma taxa diferente da do material do cadinho.

Essa expansão diferencial exerce uma pressão imensa sobre as paredes do cadinho, o que pode levar a rachaduras e falhas. Sempre esvazie completamente os cadinhos após cada uso.

Contaminação do Material e Integridade do Cadinho

Além dos perigos imediatos à segurança, o uso inadequado do cadinho pode comprometer a qualidade do seu trabalho e degradar o próprio equipamento.

Contaminação Cruzada Entre Metais

Usar o mesmo cadinho para metais diferentes é um caminho direto para a contaminação. Traços de um metal anterior podem vazar para a nova fusão, criando uma liga não intencional.

Isso pode alterar drasticamente as propriedades químicas e mecânicas do seu produto final. Por esta razão, cadinhos dedicados devem ser usados para cada metal ou liga distinta.

Descamação e Formação de Crostas

Certos materiais de cadinho, como o aço, são propensos à degradação em altas temperaturas. A superfície interna pode descamar ou formar "crostas".

Essas escamas caem no metal fundido, introduzindo impurezas. Esse processo também afina as paredes do cadinho com o tempo, enfraquecendo sua estrutura e aumentando o risco de ruptura. Revestimentos protetores podem ajudar a mitigar isso, mas exigem manutenção regular.

Incompatibilidade de Material

As desvantagens de um material de cadinho específico geralmente decorrem de seu uso na aplicação errada. Por exemplo, um cadinho de alumina pode ser muito puro, mas tem menor condutividade térmica do que outros tipos.

Usar um cadinho com um ponto de fusão muito próximo da sua temperatura de trabalho ou um que reaja quimicamente com a sua fusão pode levar à contaminação direta e falha prematura.

Entendendo as Compensações (Trade-offs)

A seleção de um cadinho é um exercício de equilíbrio entre prioridades concorrentes. Não existe um único material "melhor", apenas a melhor escolha para uma tarefa específica.

Desempenho vs. Custo

Materiais de alta pureza ou alto desempenho, como a alumina, geralmente têm um custo significativamente maior. Este investimento pode ser necessário para aplicações que exigem pureza extrema.

Para a fusão de propósito geral de ligas de menor temperatura, um cadinho mais econômico pode ser suficiente, desde que suas limitações sejam compreendidas e gerenciadas.

Durabilidade vs. Pureza

Um cadinho de aço durável e barato pode ser adequado para fundir zinco, mas acarreta o risco inerente de contaminação por ferro devido à formação de crostas.

Por outro lado, um cadinho cerâmico mais inerte, mas quebradiço, pode oferecer pureza superior, mas requer um manuseio mais cuidadoso para evitar rachaduras e danos físicos.

A Importância do Manuseio

Mesmo o cadinho mais caro e perfeitamente especificado pode ser arruinado por manuseio inadequado. O uso de pinças mal ajustadas pode criar pontos de estresse que levam a rachaduras.

Deixar cair o cadinho ou permitir que ele se funda ao piso do forno são erros comuns e custosos. O manuseio cuidadoso é um aspecto inegociável da mitigação de riscos.

Como Mitigar Riscos no Seu Processo

Sua abordagem ao gerenciamento de cadinhos deve estar diretamente ligada ao seu objetivo principal.

- Se seu foco principal for a segurança do operador: Sua maior prioridade é o armazenamento diligente e o pré-aquecimento para eliminar toda a umidade e prevenir o choque térmico.

- Se seu foco principal for a pureza da fusão: Você deve usar cadinhos dedicados para cada liga e selecionar um material de cadinho que seja inerte ao seu metal específico nas temperaturas de trabalho.

- Se seu foco principal for a longevidade e a relação custo-benefício do cadinho: Você deve impor protocolos rigorosos para manuseio, esvaziamento do cadinho após cada uso e inspeção de danos antes do aquecimento.

Em última análise, a segurança e a eficácia do cadinho são uma questão de procedimento disciplinado, não de acaso.

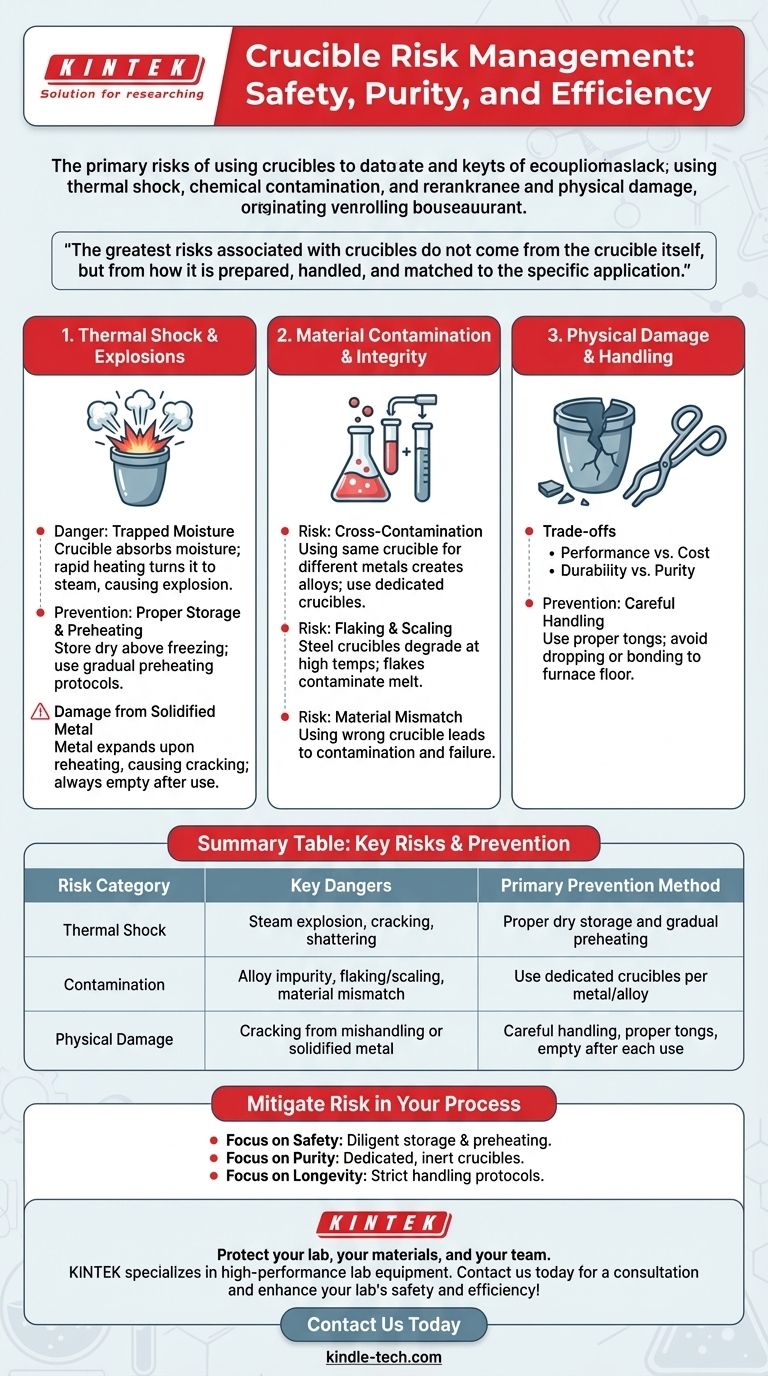

Tabela de Resumo:

| Categoria de Risco | Perigos Principais | Método de Prevenção Primário |

|---|---|---|

| Choque Térmico | Explosão de vapor, rachaduras, estilhaçamento | Armazenamento seco adequado e pré-aquecimento gradual |

| Contaminação | Impureza da liga, descamação/formação de crostas, incompatibilidade de material | Usar cadinhos dedicados por metal/liga |

| Dano Físico | Rachaduras por manuseio inadequado ou metal solidificado | Manuseio cuidadoso, pinças adequadas, esvaziar após cada uso |

Proteja seu laboratório, seus materiais e sua equipe. O cadinho certo é essencial para uma fusão segura e eficaz. A KINTEK é especializada em equipamentos e consumíveis de laboratório de alto desempenho, oferecendo uma gama de cadinhos projetados para aplicações e metais específicos. Nossos especialistas podem ajudá-lo a selecionar o cadinho perfeito para mitigar riscos e garantir pureza e segurança em seus processos. Entre em contato conosco hoje para uma consulta e melhore a segurança e a eficiência do seu laboratório!

Guia Visual

Produtos relacionados

- Crisol de Cerâmica de Alumina Al2O3 em Forma de Barco Semicircular com Tampa para Engenharia de Cerâmica Fina Avançada

- Crisol de Alúmina Avançado de Cerâmica Fina Al2O3 com Tampa Crisol Cilíndrico de Laboratório

- Crisol de Cerâmica de Alumina em Forma de Arco Resistente a Altas Temperaturas para Engenharia de Cerâmicas Finas Avançadas

- Crisóis de Alumina Cerâmica Fina Avançada de Engenharia (Al2O3) para Análise Térmica TGA DTA

- Crisol Cerâmico Avançado de Alumina Fina de Engenharia Al2O3 para Forno de Mufla de Laboratório

As pessoas também perguntam

- Qual é a função de uma ampola de sílica fundida revestida de tântalo? Garanta a preparação de amostras de eutético de chumbo-bismuto (LBE) de alta pureza

- Por que é necessário um cadinho de alumina totalmente fechado para a calcinação de Wollastonita/Colemanita? Garantir a pureza da fase

- Por que um cadinho de quartzo é preferido em relação a um cadinho de alumina para LZT? Garanta a Síntese de Fase Pura

- Quais são as vantagens técnicas de usar cadinhos de alumina de alta pureza? Otimize os resultados da sua síntese CVD

- Qual é a temperatura máxima para cadinhos de argila? Encontre o Cadinho Certo para Suas Necessidades de Fusão

- Por que um cadinho de MgO de alta densidade é necessário para experimentos com sais fundidos de lítio? Garanta Pureza e Estabilidade Química

- Qual é o papel do cadinho de aço inoxidável na fusão de magnésio? Parâmetros do Processo a Vácuo Mestre AM60

- Qual é o papel dos cadinhos de alumina de alta pureza em experimentos de corrosão de LBE? Garanta a Integridade e Precisão dos Dados