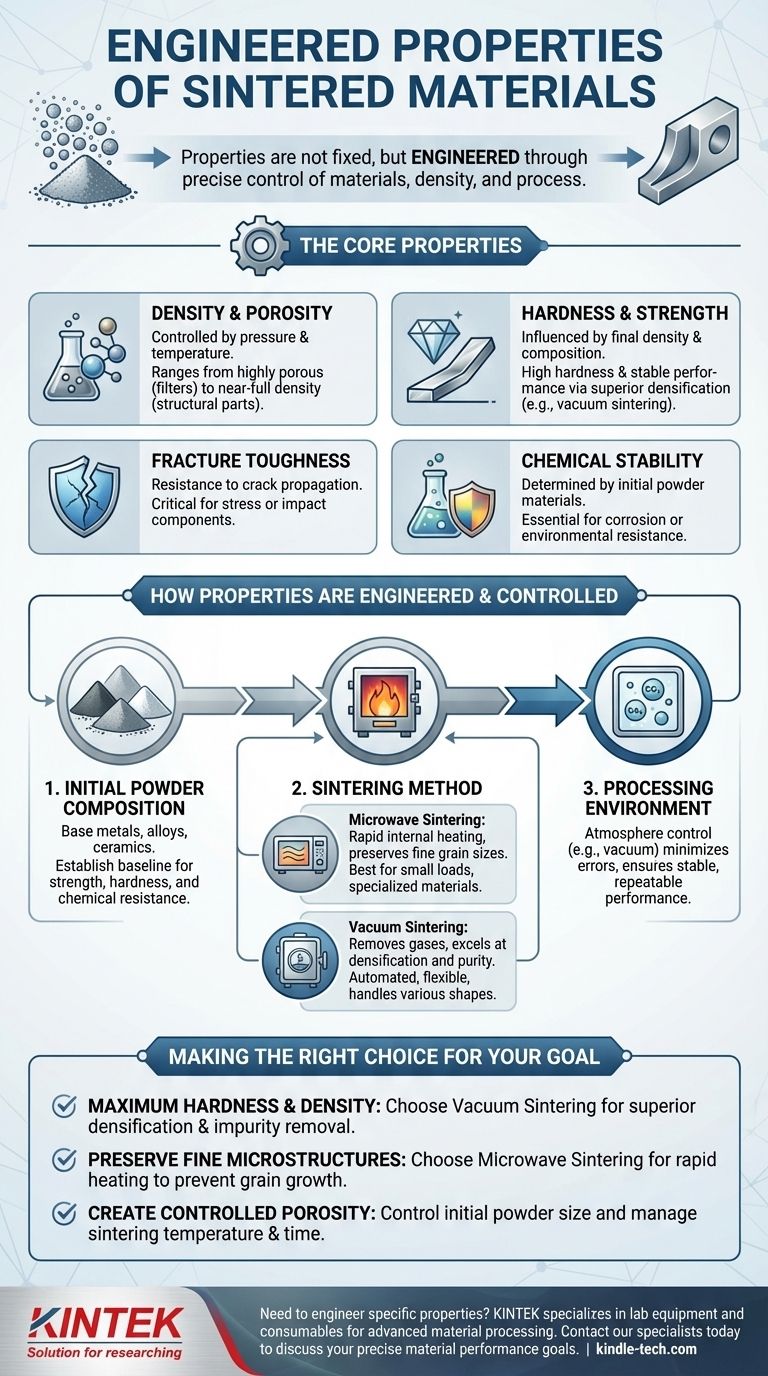

A característica mais importante dos materiais sinterizados é que suas propriedades não são fixas, mas sim projetadas. Ao controlar precisamente os materiais base, a densidade e o processo de fabricação, é possível criar componentes com uma ampla gama de propriedades físicas e mecânicas específicas, incluindo alta dureza, porosidade controlada, excelente resistência e estabilidade química.

A sinterização é fundamentalmente um processo de controle. As propriedades finais de um componente são o resultado direto de escolhas deliberadas feitas sobre a composição inicial do pó e a técnica de sinterização específica utilizada, permitindo características de desempenho que são adaptadas à aplicação.

As Propriedades Essenciais dos Componentes Sinterizados

A sinterização permite a engenharia deliberada de várias propriedades chave do material. Estas não são variáveis independentes; uma mudança em uma, como a densidade, impactará diretamente outras, como a resistência e a dureza.

Densidade e Porosidade

A propriedade mais fundamental controlada através da sinterização é a densidade. Ao ajustar parâmetros do processo como pressão e temperatura, os fabricantes podem criar peças que variam de altamente porosas (para filtros) a quase totalmente densas (para componentes estruturais). Isso é frequentemente medido usando o método de Arquimedes.

Dureza e Resistência

A dureza (resistência à indentação da superfície) e a resistência à flexão (resistência à quebra sob carga) são diretamente influenciadas pela densidade e composição final do material. Processos como a sinterização a vácuo são conhecidos por produzir peças com alta dureza e desempenho estável devido à densificação superior.

Tenacidade à Fratura

A tenacidade à fratura mede a capacidade de um material de resistir à propagação de trincas. Esta é uma propriedade crítica para componentes sujeitos a estresse ou impacto. O método de indentação é uma forma comum de medir essa característica em peças sinterizadas.

Estabilidade Química

A estabilidade química de uma peça sinterizada é largamente determinada pelos materiais em pó iniciais utilizados na mistura. Isso é especialmente crítico em cerâmicas sinterizadas, onde a resistência à corrosão ou reação com o ambiente é um requisito primário de projeto.

Como as Propriedades são Projetadas e Controladas

As propriedades finais de um componente sinterizado não são acidentais. Elas são o resultado de uma série de decisões de engenharia deliberadas que começam com as matérias-primas e se estendem por todo o ciclo de fabricação.

A Composição Inicial do Pó

Tudo começa com o pó. A escolha de metais base, ligas ou compostos cerâmicos estabelece a gama potencial de propriedades finais. A mistura desses pós determina a linha de base para resistência, dureza e resistência química antes mesmo do início do processo de sinterização.

O Método de Sinterização

A técnica utilizada para aplicar calor e pressão tem um impacto profundo. Diferentes métodos geram calor de maneiras distintas, o que afeta a microestrutura final do material.

Por exemplo, a sinterização por micro-ondas gera calor internamente, o que pode ser mais rápido e energeticamente eficiente, preservando tamanhos de grão muito finos. Em contraste, os métodos convencionais aquecem o material de fora para dentro.

O Ambiente de Processamento

A atmosfera em que a sinterização ocorre é crítica. A sinterização a vácuo, por exemplo, remove gases das matérias-primas, levando a produtos com melhor densificação e pureza. Este ambiente controlado minimiza o erro humano e garante um desempenho estável e repetível.

Compreendendo as Trocas: Processo vs. Resultado

A escolha de um processo de sinterização envolve equilibrar velocidade, custo, escala e as propriedades finais desejadas. Nenhum método único é universalmente superior; cada um vem com um conjunto distinto de vantagens e limitações.

Sinterização por Micro-ondas

Este método avançado é excelente para processar pequenas cargas de forma rápida e eficiente. Sua capacidade de manter microestruturas finas o torna altamente eficaz para aplicações especializadas como biocerâmicas.

No entanto, sua produtividade é limitada, pois muitas vezes sinteriza uma peça por vez. Além disso, as micro-ondas penetram apenas uma curta distância em materiais condutores, e alguns pós podem não aquecer eficazmente.

Sinterização a Vácuo

Este processo se destaca na produção de componentes altamente densos, duros e puros, com desempenho estável e repetível. Seu alto nível de automação e flexibilidade permite lidar com várias formas e tamanhos de produtos de forma eficaz.

As principais considerações para a sinterização a vácuo giram em torno da complexidade do equipamento e da natureza em lote do processo, o que pode influenciar os tempos de ciclo e a produtividade geral em comparação com os métodos de sinterização contínua.

Fazendo a Escolha Certa para o Seu Objetivo

A abordagem ideal para a sinterização depende inteiramente da aplicação pretendida e da característica de desempenho mais crítica.

- Se o seu foco principal é a dureza e densidade máximas: Um processo como a sinterização a vácuo é frequentemente a escolha ideal, pois se destaca na remoção de impurezas e na obtenção de densificação superior.

- Se o seu foco principal é preservar microestruturas finas em materiais avançados: Considere a sinterização por micro-ondas, que oferece aquecimento rápido que pode prevenir o crescimento de grãos.

- Se o seu foco principal é criar um material poroso para filtração: A chave é controlar o tamanho inicial do pó e limitar a densidade final através de um gerenciamento cuidadoso da temperatura e do tempo de sinterização.

Em última análise, o poder da sinterização reside na sua capacidade de transformar pós simples em componentes complexos e de alto desempenho com propriedades precisamente projetadas.

Tabela Resumo:

| Propriedade Chave | Descrição & Controle | Aplicação Comum |

|---|---|---|

| Densidade & Porosidade | Controlada por pressão & temperatura. Varia de altamente porosa a quase totalmente densa. | Filtros, Peças Estruturais |

| Dureza & Resistência | Diretamente influenciada pela densidade e composição final. Aprimorada por processos como a sinterização a vácuo. | Ferramentas de Corte, Peças de Desgaste |

| Tenacidade à Fratura | Resistência à propagação de trincas. Crítica para componentes sujeitos a impacto ou estresse. | Peças de Motor, Ferramentas Industriais |

| Estabilidade Química | Determinada pelos materiais em pó iniciais, especialmente em cerâmicas. | Componentes Resistentes à Corrosão, Biocerâmicas |

Precisa projetar um componente com propriedades específicas? Os especialistas da KINTEK estão aqui para ajudar. Somos especializados em equipamentos de laboratório e consumíveis para processamento avançado de materiais, incluindo tecnologias de sinterização. Seja seu objetivo máxima dureza, porosidade controlada ou estabilidade química superior, podemos fornecer as soluções certas para as necessidades do seu laboratório.

Entre em contato com nossos especialistas hoje para discutir como podemos ajudá-lo a alcançar um desempenho preciso do material.

Guia Visual

Produtos relacionados

- Prensa Isostática a Frio Elétrica de Laboratório CIP para Prensagem Isostática a Frio

- Máquina Automática de Prensa Isostática a Frio de Laboratório Prensagem Isostática a Frio

- Máquina CIP de Prensagem Isostática a Frio para Laboratório para Prensagem Isostática a Frio

- Máquina Manual de Prensagem Isostática a Frio CIP Prensadora de Pelotas

- Prensa Isostática a Quente WIP Estação de Trabalho 300Mpa para Aplicações de Alta Pressão

As pessoas também perguntam

- Quais são as aplicações da prensagem isostática a frio? Obtenha Densidade Uniforme para Peças Complexas

- Quais são as considerações da metalurgia do pó? Fatores Chave para o Sucesso na Fabricação

- Qual é a função de uma Prensa Isostática a Frio (CIP) na fabricação de baterias de estado sólido tipo bolsa?

- Qual a diferença entre prensagem a frio e prensagem regular? Escolhendo entre Qualidade e Eficiência

- O que é o método de prensagem isostática a frio? Alcançar Densidade Uniforme em Peças Complexas