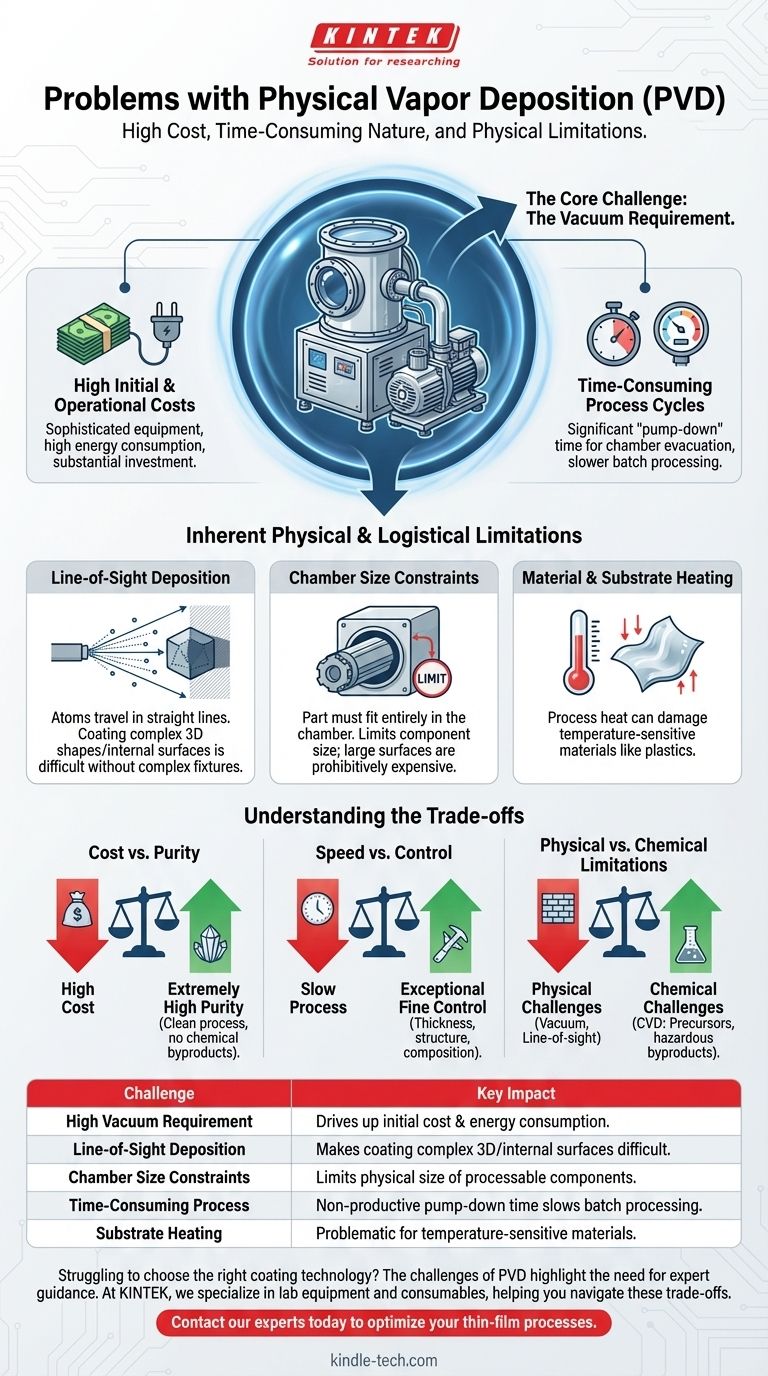

Os principais problemas com a Deposição Física de Vapor (PVD) são seu custo elevado e sua natureza demorada, ambos decorrentes diretamente de seu requisito fundamental de um ambiente de alto vácuo. Esses fatores, combinados com limitações físicas como a deposição por "linha de visão", criam barreiras significativas para certas aplicações.

Embora o PVD seja renomado por produzir filmes finos excepcionalmente puros e de alta qualidade, seus desafios centrais são econômicos e logísticos. O processo é inerentemente caro, relativamente lento e fisicamente restrito pelo tamanho da câmara de vácuo e pelo caminho em linha reta que os átomos percorrem da fonte ao substrato.

O Desafio Central: O Requisito de Vácuo

A necessidade de operar no vácuo é a fonte das desvantagens mais significativas do PVD. Criar e manter esse ambiente é uma tarefa complexa e intensiva em recursos.

Custos Iniciais e Operacionais Elevados

Os sistemas de PVD exigem equipamentos sofisticados e caros, incluindo bombas de vácuo de alta potência, câmaras seladas e ferramentas de monitoramento precisas. Isso torna o investimento de capital inicial substancial.

Além disso, o processo consome muita energia, contribuindo para custos operacionais contínuos elevados.

Ciclos de Processo Demorados

Uma parte significativa de qualquer ciclo de processo PVD é dedicada ao "bombeamento" (pump-down) — o tempo que leva para evacuar a câmara até o nível de vácuo exigido.

Esse tempo não produtivo torna o PVD inerentemente mais lento para processamento em lote em comparação com métodos que operam na pressão atmosférica ou próxima a ela.

Limitações Físicas e Logísticas Inerentes

Além do vácuo, a natureza física de como o PVD funciona impõe restrições práticas ao seu uso.

Deposição por "Linha de Visão"

Em processos PVD como sputtering e evaporação, os átomos viajam em linha reta da fonte de material para a superfície alvo.

Isso significa que qualquer área que não esteja na linha de visão direta da fonte receberá pouco ou nenhum revestimento. Revestir formas 3D complexas ou as superfícies internas de um componente é extremamente difícil e muitas vezes requer acessórios rotativos complexos para alcançar a uniformidade.

Restrições de Tamanho da Câmara

A peça a ser revestida deve caber inteiramente dentro da câmara de vácuo. Isso cria um limite rígido para o tamanho dos componentes que podem ser processados.

Revestir superfícies muito grandes pode ser proibitivamente caro ou fisicamente impossível, pois requer uma câmara de vácuo igualmente grande e custosa.

Aquecimento do Substrato e do Material

Muitos processos de PVD geram calor significativo ou exigem que o substrato seja aquecido para atingir as propriedades de filme desejadas.

Isso pode ser problemático ao trabalhar com materiais sensíveis à temperatura, como certos plásticos ou polímeros, que podem deformar ou degradar sob essas condições.

Compreendendo as Compensações (Trade-offs)

A escolha de uma tecnologia de revestimento requer ponderar suas desvantagens em relação aos seus pontos fortes exclusivos. Os problemas com o PVD são as compensações necessárias para seus benefícios.

Custo vs. Pureza

O PVD é caro, mas o ambiente de vácuo garante um processo extremamente limpo. Isso resulta em revestimentos com pureza muito alta, livres dos subprodutos químicos que podem estar presentes em métodos como a Deposição Química de Vapor (CVD).

Velocidade vs. Controle

Embora o processo geral seja demorado, o PVD oferece um controle excepcionalmente fino sobre a espessura, estrutura e composição do filme. Para aplicações em óptica e semicondutores, esse nível de precisão é inegociável.

Limitações Físicas vs. Químicas

Os desafios do PVD são primariamente físicos (linha de visão, vácuo). Em contraste, o CVD geralmente enfrenta desafios químicos, como encontrar produtos químicos precursores estáveis e não tóxicos e lidar com subprodutos potencialmente perigosos.

Fazendo a Escolha Certa para Sua Aplicação

Sua decisão final deve ser guiada pelo objetivo principal do seu projeto.

- Se seu foco principal é revestir geometrias 3D complexas de forma uniforme: Você deve projetar cuidadosamente uma solução para a limitação de linha de visão do PVD ou investigar métodos alternativos.

- Se seu foco principal é a relação custo-benefício para produção em larga escala: O alto custo e os tempos de ciclo mais lentos do PVD podem ser uma barreira significativa.

- Se seu foco principal é alcançar a maior pureza de filme e controle preciso da espessura: Os desafios do PVD são frequentemente uma compensação necessária e válida para alcançar resultados superiores.

Compreender essas limitações inerentes é o primeiro passo para alavancar efetivamente as poderosas capacidades do PVD para seus objetivos específicos.

Tabela de Resumo:

| Desafio | Impacto Principal |

|---|---|

| Requisito de Alto Vácuo | Aumenta o custo inicial do equipamento e o consumo contínuo de energia. |

| Deposição por Linha de Visão | Torna difícil o revestimento de formas 3D complexas e superfícies internas. |

| Restrições de Tamanho da Câmara | Limita o tamanho físico dos componentes que podem ser processados. |

| Processo Demorado | O tempo não produtivo de bombeamento retarda o processamento em lote. |

| Aquecimento do Substrato | Pode ser problemático para materiais sensíveis à temperatura, como plásticos. |

Com dificuldades para escolher a tecnologia de revestimento certa para as necessidades exclusivas do seu laboratório? Os desafios do PVD — como custo elevado e limitações de linha de visão — destacam a importância de orientação especializada. Na KINTEK, somos especializados em equipamentos e consumíveis de laboratório, ajudando você a navegar nessas compensações para selecionar a solução perfeita para sua aplicação, seja para pureza superior ou geometrias complexas. Entre em contato com nossos especialistas hoje mesmo para otimizar seus processos de filme fino e atingir os objetivos do seu projeto com confiança.

Guia Visual

Produtos relacionados

- Equipamento de Forno Tubular de Deposição Química de Vapor Aprimorada por Plasma Inclinado PECVD

- Máquina de Forno de Prensagem a Quente a Vácuo para Laminação e Aquecimento

- Equipamento de Sistema de Máquina HFCVD para Revestimento de Nano-Diamante em Matriz de Trefilação

- 915MHz MPCVD Máquina de Diamante Sistema de Reator de Deposição Química de Vapor de Plasma de Micro-ondas

- Esterilizador de Laboratório Autoclave Esterilizador de Elevação a Vácuo Pulsado

As pessoas também perguntam

- Qual é o processo de PECVD na fabricação de semicondutores? Possibilitando a deposição de filmes finos a baixa temperatura

- Como são depositados os filmes finos? Um Guia para Métodos PVD vs. CVD para Sua Aplicação

- Por que um sistema de vácuo PECVD requer uma bomba de palhetas rotativas e uma bomba turbo? Garanta Revestimentos de Alta Pureza

- O CVD assistido por plasma pode depositar metais? Por que o PECVD é raramente usado para deposição de metais

- Qual é a diferença entre PECVD e APCVD? Escolha o Método CVD Certo para Sua Aplicação