Em resumo, a Soldagem por Feixe de Elétrons (EBW) é um processo de precisão e alta energia usado para aplicações críticas nas indústrias aeroespacial, automotiva, médica e nuclear. Ela se destaca onde são necessárias soldas profundas, distorção mínima e união de materiais difíceis de soldar ou dissimilares, aproveitando um feixe focado de elétrons em vácuo para produzir juntas de qualidade superior.

A principal razão para escolher a Soldagem por Feixe de Elétrons não é a fabricação geral, mas sim a solução de desafios de engenharia extremos. Sua capacidade única de fornecer energia concentrada profundamente nos materiais com precisão cirúrgica a torna indispensável para a fabricação de componentes de alto desempenho onde a falha não é uma opção.

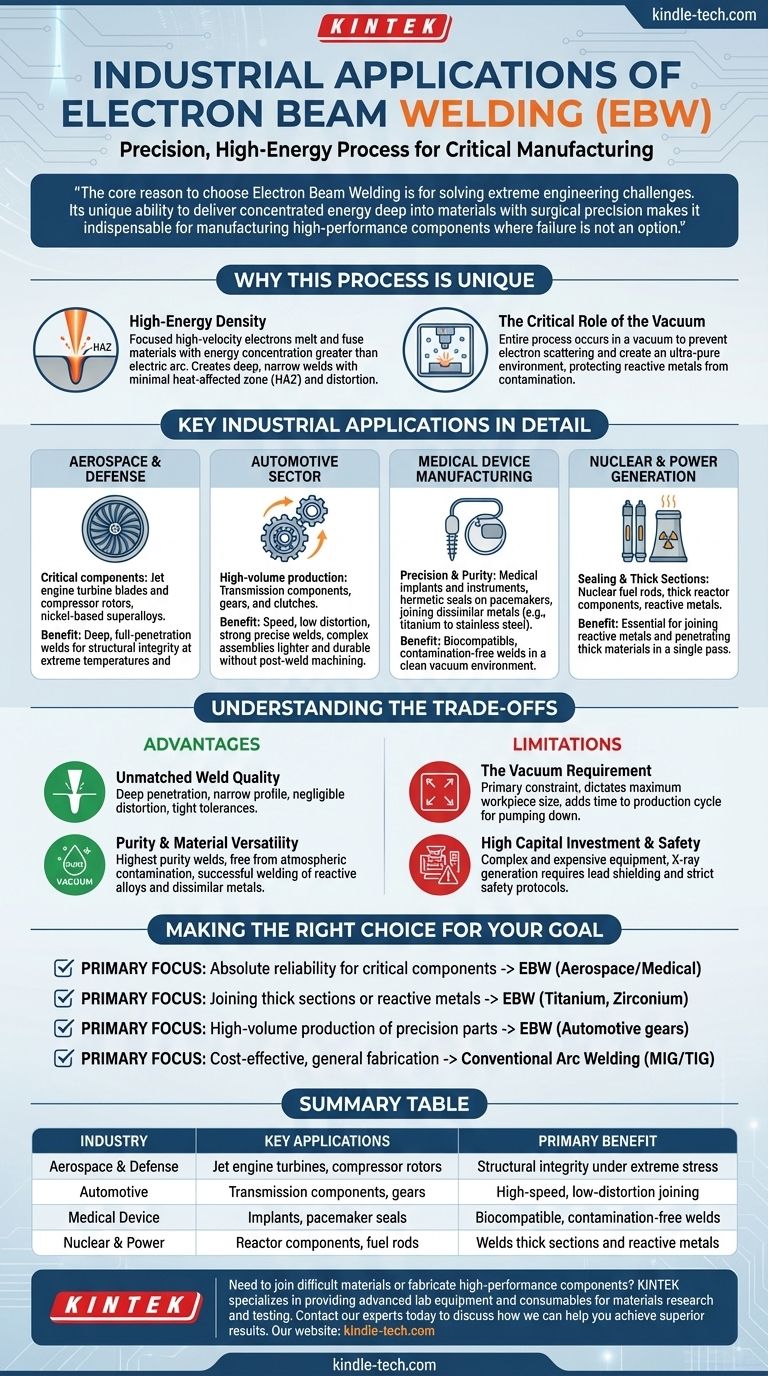

Por Que Este Processo é Único

A Soldagem por Feixe de Elétrons opera em um princípio fundamentalmente diferente dos métodos de soldagem convencionais. Entender isso é fundamental para compreender suas aplicações.

O Poder da Alta Densidade de Energia

A EBW usa um feixe focado de elétrons de alta velocidade para fundir e unir materiais. Essa concentração de energia é muito maior do que a de um arco elétrico, permitindo criar soldas profundas e estreitas com uma zona termicamente afetada (ZTA) muito pequena. Isso minimiza a distorção e preserva as propriedades do material base.

O Papel Crítico do Vácuo

Todo o processo deve ocorrer em uma câmara de vácuo. Isso não é uma desvantagem, mas uma característica definidora. O vácuo impede que os elétrons se dispersem nas moléculas de ar, garantindo que o feixe permaneça focado. Ele também cria um ambiente ultralimpo, protegendo metais reativos como titânio e zircônio da contaminação por oxigênio ou nitrogênio.

Principais Aplicações Industriais em Detalhe

As características exclusivas da EBW a tornam a solução ideal em vários campos exigentes.

Aeroespacial e Defesa

Esta é a aplicação quintessencial para a EBW. É usada na fabricação de componentes críticos de motores a jato, como pás de turbina e rotores de compressor, frequentemente feitos de superligas à base de níquel. O processo garante as soldas profundas e de penetração total necessárias para a integridade estrutural em temperaturas e tensões extremas.

Setor Automotivo

Na produção automotiva de alto volume, a EBW é valorizada por sua velocidade e baixa distorção. É comumente usada para soldar componentes de transmissão, engrenagens e embreagens. Ao criar soldas fortes e precisas com mínima entrada de calor, os fabricantes podem produzir conjuntos complexos que são mais leves e duráveis, sem a necessidade de usinagem pós-soldagem.

Fabricação de Dispositivos Médicos

A precisão e a pureza da EBW são vitais para implantes e instrumentos médicos. Ela pode criar vedações herméticas em marca-passos e unir metais dissimilares, como um implante de titânio a um componente de aço inoxidável. O ambiente limpo de vácuo garante que nenhum contaminante fique preso na solda, o que é fundamental para a biocompatibilidade.

Nuclear e Geração de Energia

A EBW é usada para selar varetas de combustível nuclear e soldar seções espessas de componentes de reatores. O vácuo é essencial para unir metais reativos comuns na indústria nuclear, e sua capacidade de penetrar materiais espessos em uma única passagem é uma vantagem significativa em relação a outros métodos que exigiriam múltiplas passagens.

Entendendo as Compensações

Embora poderosa, a EBW é uma ferramenta especializada com limitações claras. Escolhê-la requer a compreensão de seus custos e benefícios específicos.

Vantagem: Qualidade de Solda Incomparável

A penetração profunda e o perfil estreito de uma solda por feixe de elétrons são estruturalmente superiores à maioria dos outros métodos. A entrada de calor extremamente baixa resulta em distorção insignificante, o que é fundamental para manter tolerâncias apertadas em conjuntos complexos.

Vantagem: Pureza e Versatilidade de Material

O ambiente de vácuo produz soldas da mais alta pureza, livres de contaminação atmosférica. Isso permite a soldagem bem-sucedida de ligas reativas e metais dissimilares que são impossíveis de unir com soldagem por arco convencional.

Limitação: Requisito de Vácuo

A necessidade de uma câmara de vácuo é a principal restrição do processo. Ela dita o tamanho máximo da peça de trabalho e adiciona tempo significativo ao ciclo de produção para evacuar a câmara. Isso a torna menos flexível do que processos como TIG ou soldagem a laser.

Limitação: Alto Investimento de Capital e Segurança

O equipamento de EBW é complexo e caro. Além disso, a interação do feixe de elétrons com a peça de trabalho gera raios X, o que exige blindagem extensiva de chumbo para a câmara e protocolos de segurança rigorosos para os operadores.

Fazendo a Escolha Certa para o Seu Objetivo

Decidir se deve usar a Soldagem por Feixe de Elétrons depende inteiramente das demandas específicas do seu componente e ambiente de produção.

- Se o seu foco principal é a confiabilidade absoluta para componentes críticos: A EBW é a escolha superior para peças em aeroespacial ou dispositivos médicos onde a falha da solda seria catastrófica.

- Se o seu foco principal é unir seções espessas ou metais reativos: A penetração profunda e o ambiente de vácuo puro da EBW a tornam uma solução líder para materiais como titânio, zircônio ou seções de aço espessas.

- Se o seu foco principal é a produção de alto volume de peças de precisão: Para componentes como engrenagens automotivas, a EBW oferece um processo rápido, repetível e de baixa distorção que justifica o investimento de capital.

- Se o seu foco principal é a fabricação geral de baixo custo: Processos de soldagem por arco convencionais como MIG ou TIG são muito mais práticos, flexíveis e econômicos para aplicações menos exigentes.

Em última análise, a Soldagem por Feixe de Elétrons é uma ferramenta poderosa e especializada projetada para resolver os problemas de união de materiais mais desafiadores na engenharia moderna.

Tabela de Resumo:

| Indústria | Aplicações Principais | Benefício Principal |

|---|---|---|

| Aeroespacial e Defesa | Turbinas de motores a jato, rotores de compressor | Integridade estrutural sob estresse extremo |

| Automotiva | Componentes de transmissão, engrenagens | Junção de alta velocidade e baixa distorção |

| Dispositivo Médico | Implantes, vedações de marca-passo | Soldas biocompatíveis e livres de contaminação |

| Nuclear e Energia | Componentes de reator, varetas de combustível | Solda seções espessas e metais reativos |

Precisa unir materiais difíceis ou fabricar componentes de alto desempenho? A KINTEK é especializada em fornecer equipamentos de laboratório avançados e consumíveis para pesquisa e teste de materiais. Se o seu projeto envolve o desenvolvimento ou a qualificação de soldas para aplicações críticas nos setores aeroespacial, médico ou de energia, nossas soluções podem apoiar seus processos de P&D e controle de qualidade. Contate nossos especialistas hoje para discutir como podemos ajudá-lo a alcançar resultados superiores.

Guia Visual

Produtos relacionados

- Crisol de Feixe de Elétrons, Crisol de Feixe de Canhão de Elétrons para Evaporação

- Pinça de Cerâmica Fina Avançada para Engenharia com Ponta Cônica em Zircônia

- Revestimento por Evaporação de Feixe de Elétrons Cadinho Condutor de Nitreto de Boro Cadinho BN

- Máquina de Corte de Laboratório de Fio de Precisão com Bancada de 800mm x 800mm para Corte Circular Pequeno de Fio Único de Diamante

- Molde de Prensagem de Forma Especial para Laboratório

As pessoas também perguntam

- Como funciona o processo de pulverização catódica? Um Guia para Deposição de Filmes Finos

- O vidro é feito por sinterização? A verdade sobre como o vidro é formado

- Qual processo de tratamento térmico é usado para dar ao aço uma alta resistência ao desgaste? Obtenha Durabilidade Máxima com a Cementação

- Qual é a espessura do filme? O Parâmetro Crítico de Design para o Desempenho do Material

- Quais são os fatores que afetam a eficiência da transferência de calor? Otimize o seu sistema de gerenciamento térmico

- O que é o método de revestimento por centrifugação (spin coating) para filmes finos? Um Guia para Deposição Uniforme de Filmes Finos

- Como ocorre a evaporação em Ultra Freezers? O Processo Central para o Congelamento Profundo

- Quais são as vantagens da análise por FRX? Alcance Precisão Superior com a Preparação de Pastilhas Prensadas