Em inúmeros ambientes industriais, o trabalho a frio é o processo fundamental usado para moldar e fortalecer metais sem calor. É o método preferido para fabricar componentes de alta resistência com excelente precisão dimensional, desde itens do dia a dia como parafusos de aço e papel alumínio até peças automotivas críticas e fiação elétrica. Essas aplicações aproveitam o trabalho a frio para produzir peças que são mais fortes, mais precisas e com um acabamento de superfície melhor do que aquelas feitas por processos de conformação a quente.

O verdadeiro valor industrial do trabalho a frio não reside apenas na sua capacidade de moldar metal. Sua principal vantagem reside no encruamento — um mecanismo que simultaneamente fortalece o material enquanto alcança tolerâncias dimensionais apertadas e um acabamento de superfície superior, uma combinação que métodos alternativos não conseguem replicar facilmente.

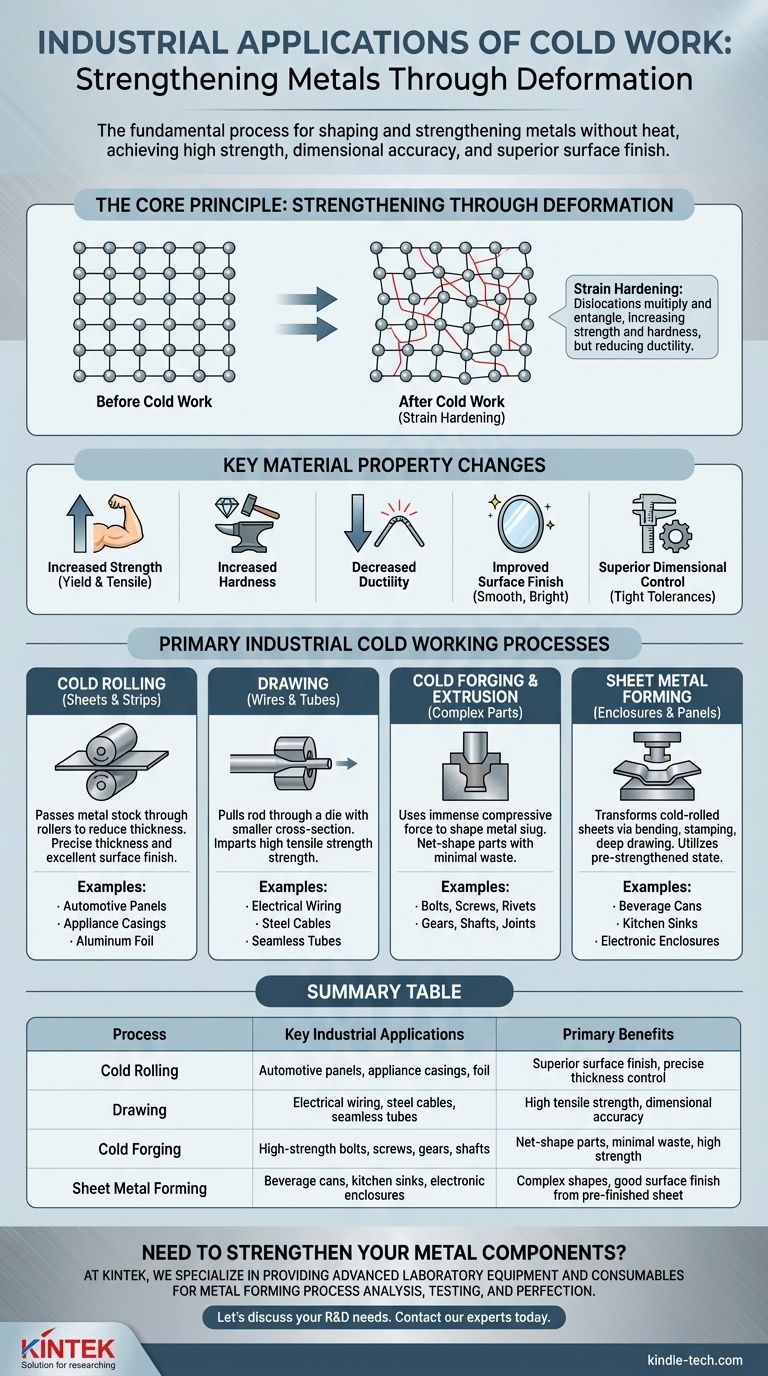

O Princípio Central: Fortalecimento Através da Deformação

Para entender as aplicações do trabalho a frio, você deve primeiro entender o princípio que o torna tão valioso. O processo altera fundamentalmente a estrutura interna de um metal para melhorar suas propriedades.

O que é Trabalho a Frio?

Trabalho a frio é a deformação plástica de um metal a uma temperatura abaixo de seu ponto de recristalização. Ao contrário do trabalho a quente, onde altas temperaturas permitem que a estrutura cristalina do material se reforme e amoleça, o trabalho a frio força os cristais a se deformarem permanentemente.

Isso força uma troca: o metal se torna mais forte, mas também menos dúctil.

O Mecanismo de Encruamento

Em nível microscópico, a deformação do metal cria e move imperfeições em sua rede cristalina, chamadas discordâncias. À medida que o trabalho a frio continua, essas discordâncias se multiplicam e se emaranham, impedindo o movimento umas das outras.

Esse emaranhamento é a fonte do encruamento (ou endurecimento por deformação). Torna-se progressivamente mais difícil deformar o metal, o que se traduz em um aumento mensurável em sua resistência e dureza.

Principais Mudanças nas Propriedades do Material

Os resultados diretos do trabalho a frio são previsíveis e essenciais para suas aplicações:

- Aumento da Resistência: Tanto a resistência ao escoamento quanto a resistência à tração final são significativamente melhoradas.

- Aumento da Dureza: O material torna-se mais resistente à indentação e ao desgaste da superfície.

- Diminuição da Ductilidade: A capacidade do metal de esticar ou deformar sem fraturar é reduzida.

- Melhor Acabamento de Superfície: O processo produz uma superfície lisa e brilhante, muitas vezes eliminando a necessidade de polimento secundário.

- Controle Dimensional Superior: Sem a expansão e contração térmica observadas no trabalho a quente, as peças trabalhadas a frio podem ser feitas com tolerâncias muito apertadas.

Principais Processos Industriais de Trabalho a Frio

Essas mudanças de propriedade são aproveitadas em vários processos de fabricação chave, cada um adaptado para um tipo específico de produto.

Laminação a Frio: Para Chapas e Tiras

A laminação a frio envolve a passagem de um estoque de metal através de um par de rolos para reduzir sua espessura. É o processo padrão para produzir chapas de aço para carrocerias de automóveis, papel alumínio para embalagens e painéis de aço inoxidável para eletrodomésticos.

Os principais objetivos são alcançar uma espessura precisa e um excelente acabamento de superfície liso que esteja pronto para pintura ou revestimento.

Trefilação: Para Fios e Tubos

Na trefilação, uma haste de metal é puxada através de uma matriz com uma seção transversal menor. Este é o método essencial para fabricar fiação elétrica (cobre e alumínio), cabos de aço e tubos sem costura para transporte de fluidos.

O encruamento é crítico aqui, pois confere a alta resistência à tração necessária para que fios e cabos resistam à ruptura sob carga.

Forjamento e Extrusão a Frio: Para Peças Complexas

O forjamento e a extrusão a frio usam uma imensa força compressiva para moldar um tarugo de metal dentro de uma matriz. Este é o método dominante para a produção em massa de fixadores de alta resistência, como parafusos, parafusos e rebites.

Também é usado para componentes automotivos mais complexos, como engrenagens, eixos e juntas. O processo é valorizado por criar peças com formato final ou próximo ao formato final, o que minimiza o desperdício de material e os custos de usinagem.

Conformação de Chapa Metálica: Para Invólucros e Painéis

Processos como dobra, estampagem e embutimento profundo transformam chapas laminadas a frio em produtos acabados. Esses métodos são usados para criar tudo, desde latas de bebidas e pias de cozinha até painéis de portas de carros e invólucros de computadores.

O estado pré-fortalecido e acabado da chapa laminada a frio é mantido no produto final.

Compreendendo as Trocas

Escolher o trabalho a frio é uma decisão de engenharia com benefícios claros e limitações significativas. A objetividade exige o reconhecimento de suas desvantagens.

O Limite de Ductilidade

À medida que um metal é trabalhado a frio, sua ductilidade diminui. Há um limite para a quantidade de deformação que pode ocorrer antes que o material se torne muito quebradiço e corra o risco de rachar. Para formas complexas, múltiplos estágios com recozimento intermediário (um tratamento térmico para restaurar a ductilidade) podem ser necessários, adicionando custo e complexidade.

Altos Requisitos de Força e Potência

Deformar metal à temperatura ambiente requer substancialmente mais força do que deformá-lo quando quente e maleável. Isso exige máquinas maiores, mais potentes e mais caras.

O Problema do Tensão Residual

O trabalho a frio induz tensões internas no material. Embora às vezes benéficas (como no jateamento para melhorar a vida útil à fadiga), tensões residuais indesejadas podem fazer com que as peças empenem com o tempo ou falhem prematuramente. Um tratamento térmico de alívio de tensão pós-processo é frequentemente necessário para componentes dimensionalmente críticos.

Restrições de Material

Apenas metais altamente dúcteis são adequados para trabalho a frio extensivo. Materiais como a maioria das ligas de cobre, ligas de alumínio, aços de baixo carbono e aços inoxidáveis são excelentes candidatos. Materiais quebradiços, como ferro fundido ou aços de alto carbono, fraturarão em vez de deformar.

Fazendo a Escolha Certa para o Seu Objetivo

A decisão de usar o trabalho a frio depende de uma compreensão clara dos requisitos do seu componente final. É uma ferramenta precisa para um conjunto específico de objetivos de engenharia.

- Se seu foco principal é a máxima resistência e precisão na produção em massa: O forjamento e a trefilação a frio são ideais para peças como parafusos de alta resistência, fios elétricos e hastes estruturais.

- Se seu foco principal é um acabamento de superfície superior em material de chapa: A laminação a frio é o processo definitivo para criar painéis automotivos, invólucros de eletrodomésticos e folhas de embalagem.

- Se seu foco principal é criar uma forma muito grande ou intrincada a partir de um único tarugo: O trabalho a quente é frequentemente mais prático, pois permite uma deformação maciça sem o risco de fratura.

- Se seu foco principal é melhorar a vida útil à fadiga de um componente crítico: Um tratamento de superfície especializado, como o jateamento, é um processo de trabalho a frio direcionado projetado especificamente para este resultado.

Em última análise, selecionar o processo de fabricação correto requer uma avaliação deliberada das trocas entre resistência, precisão, ductilidade e custo.

Tabela Resumo:

| Processo | Principais Aplicações Industriais | Principais Benefícios |

|---|---|---|

| Laminação a Frio | Painéis automotivos, invólucros de eletrodomésticos, papel alumínio | Acabamento de superfície superior, controle preciso de espessura |

| Trefilação | Fiação elétrica, cabos de aço, tubos sem costura | Alta resistência à tração, precisão dimensional |

| Forjamento a Frio | Parafusos de alta resistência, parafusos, engrenagens, eixos | Peças com formato final, mínimo desperdício, alta resistência |

| Conformação de Chapa Metálica | Latas de bebidas, pias de cozinha, invólucros eletrônicos | Formas complexas, bom acabamento de superfície a partir de chapa pré-acabada |

Precisa Fortalecer Seus Componentes Metálicos?

Seu processo de fabricação exige peças com resistência superior, tolerâncias dimensionais precisas e um excelente acabamento de superfície? As técnicas de trabalho a frio detalhadas acima são essenciais para produzir componentes de alto desempenho em indústrias, da automotiva à eletrônica.

Na KINTEK, somos especializados em fornecer equipamentos de laboratório avançados e consumíveis necessários para analisar, testar e aperfeiçoar esses processos de conformação de metais. Seja você desenvolvendo novas ligas ou otimizando parâmetros de produção, nossas soluções ajudam você a alcançar as propriedades do material críticas para o seu sucesso.

Vamos discutir como podemos apoiar seus esforços de P&D e controle de qualidade. Entre em contato com nossos especialistas hoje para encontrar o equipamento certo para as necessidades do seu laboratório.

Guia Visual

Produtos relacionados

- Prensa Elétrica de Laboratório Hidráulica Dividida para Pastilhas

- Prensa Hidráulica Automática de Laboratório para Prensa de Pastilhas XRF e KBR

- Manual de Laboratório Prensa Hidráulica de Pelotas para Uso em Laboratório

- Manual de Laboratório Prensa Hidráulica de Pelotas para Uso em Laboratório

- Prensa Hidráulica de Laboratório Máquina de Prensa de Pellets para Caixa de Luvas

As pessoas também perguntam

- Qual é o uso do KBr? Domine a Preparação de Amostras para Espectroscopia IV Precisa

- Como uma prensa hidráulica de laboratório melhora a precisão da XRF para amostras de catalisador? Aumenta a precisão e a estabilidade do sinal

- Por que usar KBr para IV? Obtenha espectros nítidos e desobstruídos para amostras sólidas

- Qual é a vantagem do KBr? Transparência IR Inigualável para Espectroscopia Precisa

- Quão quente é uma prensa hidráulica? Compreendendo o Calor Crítico em Seu Sistema Hidráulico