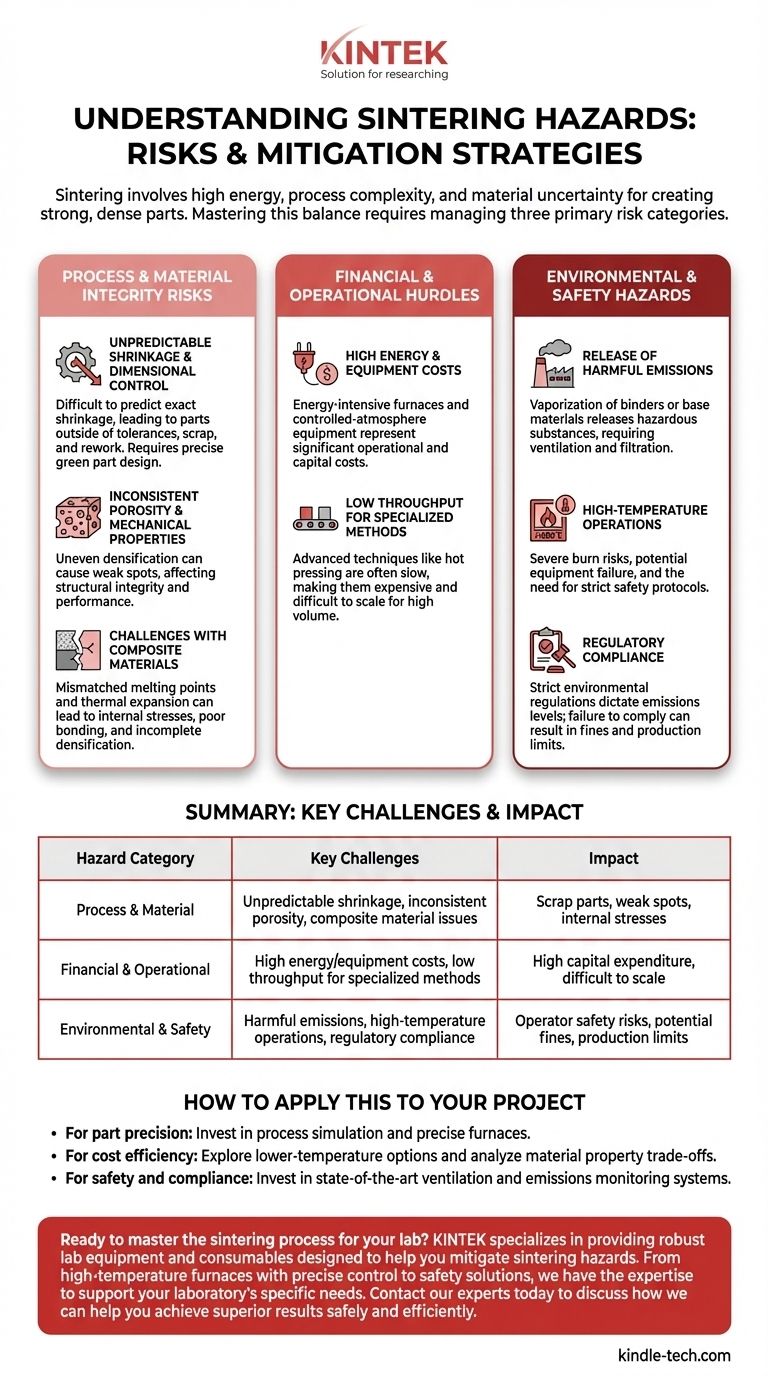

Os perigos da sinterização se enquadram em três categorias principais: riscos relacionados ao processo que afetam a qualidade final da peça, riscos financeiros ligados a altos custos de energia e equipamentos, e riscos ambientais ou de segurança decorrentes de operações em alta temperatura. A implementação bem-sucedida da sinterização requer uma compreensão clara de como gerenciar os desafios dentro de cada um desses domínios.

O desafio central da sinterização não é meramente evitar o perigo, mas dominar um delicado equilíbrio. Você está trocando altos custos de energia, complexidade do processo e incerteza do material pela capacidade única de criar peças fortes e densas com propriedades superiores que muitas vezes são inatingíveis por outros métodos.

Riscos de Integridade do Processo e do Material

Os perigos mais imediatos na sinterização estão relacionados à obtenção do resultado desejado. O processo altera fundamentalmente a estrutura do material, e controlar essa transformação é um desafio de engenharia significativo.

Encolhimento Imprevisível e Controle Dimensional

Durante a sinterização, as lacunas entre as partículas do material se fecham à medida que se fundem, fazendo com que a peça inteira encolha. Embora essa densificação seja o objetivo, prever a quantidade exata de encolhimento é difícil.

Variações inesperadas podem levar a peças fora das tolerâncias dimensionais, resultando em sucata e retrabalho. Este fator deve ser meticulosamente modelado e considerado no projeto inicial da "peça verde".

Porosidade Inconsistente e Propriedades Mecânicas

A sinterização é usada para reduzir a porosidade, o que, por sua vez, aumenta a resistência e a densidade. No entanto, alcançar uma porosidade perfeitamente uniforme é desafiador.

Se a densificação for irregular, pode deixar pontos fracos ou vazios internos que comprometem a integridade estrutural da peça. Controlar a porosidade final é crítico para aplicações onde o desempenho mecânico não é negociável.

Desafios com Materiais Compósitos

Ao sinterizar peças feitas de múltiplos materiais (compósitos), o processo se torna muito mais complexo. Diferentes materiais têm diferentes pontos de fusão, temperaturas de sinterização e taxas de expansão térmica.

Essa incompatibilidade pode levar a tensões internas, má ligação entre os materiais ou densificação incompleta de um componente. Requer conhecimento altamente especializado e controle preciso sobre o ciclo de aquecimento.

Obstáculos Financeiros e Operacionais

Além da ciência dos materiais, a sinterização apresenta desafios econômicos e logísticos significativos que podem impactar a viabilidade de um projeto.

Altos Custos de Energia e Equipamentos

A sinterização é um processo intensivo em energia. Os fornos necessários para atingir e manter as altas temperaturas necessárias consomem uma quantidade substancial de energia, levando a altos custos operacionais.

Além disso, o investimento inicial em fornos de alta temperatura e equipamentos de atmosfera controlada pode ser considerável, representando um gasto de capital significativo.

Baixa Produtividade para Métodos Especializados

Embora toda sinterização tenha custos operacionais, certos métodos avançados, como a prensagem a quente, exacerbam o problema. Essas técnicas oferecem propriedades de material superiores, mas são frequentemente lentas e processam peças uma de cada vez ou em pequenos lotes.

Essa baixa produtividade as torna caras e difíceis de escalar para fabricação em alto volume, limitando seu uso a componentes de alto valor e especializados.

Perigos Ambientais e de Segurança

As altas temperaturas e os materiais envolvidos na sinterização introduzem riscos diretos para o pessoal e o meio ambiente.

Liberação de Emissões Nocivas

O aquecimento de materiais em pó pode causar a liberação de substâncias nocivas. Isso pode incluir a vaporização de ligantes ou lubrificantes usados para formar a peça verde, ou mesmo elementos do próprio material base.

Essas emissões podem ser perigosas para os operadores e exigem sistemas robustos de ventilação, filtração e controle atmosférico.

Operações em Alta Temperatura

Operar equipamentos em temperaturas que frequentemente excedem 1000°C (1832°F) apresenta um risco de segurança inerente. Isso inclui o perigo de queimaduras graves para o pessoal, o potencial de falha catastrófica do equipamento e a necessidade de protocolos de segurança rigorosos e bem aplicados.

Conformidade Regulatória

Devido ao potencial de emissões nocivas, as operações de sinterização estão frequentemente sujeitas a regulamentações ambientais rigorosas. Essas normas governamentais ditam os níveis de emissão aceitáveis e podem exigir equipamentos caros de monitoramento e mitigação.

O não cumprimento pode resultar em multas e pode até forçar uma redução nas taxas de produção, impactando diretamente a produção operacional.

Como Aplicar Isso ao Seu Projeto

Sua abordagem para mitigar esses perigos depende inteiramente do seu objetivo principal para o componente que você está produzindo.

- Se seu foco principal é a precisão da peça: Você deve investir pesadamente na simulação de processos para prever com precisão o encolhimento e usar fornos avançados com controle preciso de temperatura.

- Se seu foco principal é a eficiência de custos: Explore opções de sinterização de baixa temperatura ou tempos de ciclo mais rápidos, e analise cuidadosamente o trade-off nas propriedades finais do material.

- Se seu foco principal é a segurança e conformidade: Seu primeiro investimento deve ser em sistemas de ventilação, controle atmosférico e monitoramento contínuo de emissões de última geração.

Ao entender esses perigos não como obstáculos, mas como variáveis de engenharia a serem controladas, você pode alavancar efetivamente o poder do processo de sinterização.

Tabela Resumo:

| Categoria de Perigo | Principais Desafios | Impacto |

|---|---|---|

| Processo e Material | Encolhimento imprevisível, porosidade inconsistente, problemas com materiais compósitos | Peças descartadas, pontos fracos, tensões internas |

| Financeiro e Operacional | Altos custos de energia/equipamentos, baixa produtividade para métodos especializados | Alto investimento de capital, difícil de escalar |

| Ambiental e de Segurança | Emissões nocivas, operações em alta temperatura, conformidade regulatória | Riscos à segurança do operador, multas potenciais, limites de produção |

Pronto para dominar o processo de sinterização para seu laboratório? A KINTEK é especializada em fornecer equipamentos e consumíveis robustos para laboratório, projetados para ajudá-lo a mitigar os perigos da sinterização. Desde fornos de alta temperatura com controle preciso até soluções de segurança para gerenciamento de emissões, temos a expertise para apoiar as necessidades específicas do seu laboratório. Entre em contato com nossos especialistas hoje para discutir como podemos ajudá-lo a alcançar resultados superiores com segurança e eficiência.

Guia Visual

Produtos relacionados

- Forno de Sinterização por Plasma de Faísca Forno SPS

- Pequeno Forno de Tratamento Térmico a Vácuo e Sinterização de Fio de Tungstênio

- Forno de Prensagem a Quente por Indução a Vácuo 600T para Tratamento Térmico e Sinterização

- Forno de Cerâmica de Porcelana Dentária de Zircônia para Sinterização em Consultório com Transformador

- Forno de Sinterização de Porcelana Dental a Vácuo

As pessoas também perguntam

- Quais são as vantagens do SPS? Alcance Densidade e Desempenho Superiores de Materiais

- Qual é o mecanismo do processo SPS? Um mergulho profundo na sinterização rápida a baixa temperatura

- Qual é a diferença entre prensagem a quente e SPS? Escolha o Método de Sinterização Certo para o Seu Laboratório

- Quais são os parâmetros para a sinterização por plasma de faísca? Controle de Velocidade Mestra, Pressão e Temperatura

- Quais são as etapas da sinterização por plasma de faísca? Alcance a Densificação Rápida e a Baixa Temperatura