Na prática, existem quatro métodos comumente citados para Deposição Física de Vapor (PVD): Evaporação Térmica, Deposição por Sputtering, Deposição por Arco Catódico e Deposição por Laser Pulsado. Estas técnicas representam as principais formas pelas quais um material sólido é convertido em vapor e depois depositado como um filme fino sobre um substrato dentro de um vácuo.

Embora possamos nomear quatro processos distintos, a maneira mais eficaz de entender o PVD é vê-lo como uma tecnologia construída sobre dois princípios fundamentais: evaporação (usando calor) e sputtering (usando momento físico). Os métodos específicos são simplesmente maneiras diferentes de alcançar um desses dois resultados.

Os Dois Princípios Fundamentais do PVD

Para realmente compreender o PVD, é essencial olhar além de uma simples lista de nomes e entender a física central em jogo. Quase todos os processos de PVD são uma variação de um dos dois mecanismos.

Evaporação: Transformando Material em Vapor com Calor

Este é o princípio mais intuitivo. O material fonte, ou "alvo", é aquecido em um vácuo até que seus átomos ganhem energia térmica suficiente para vaporizar. Este vapor então viaja através da câmara de vácuo e se condensa no substrato mais frio, formando um filme fino sólido.

O acabamento do produto final replica diretamente o acabamento do substrato sobre o qual é revestido.

Sputtering: Ejetando Átomos com Bombardeamento de Íons

O Sputtering é um processo mecânico, não térmico. Começa criando um plasma, tipicamente a partir de um gás inerte como o Argônio. Campos de alta tensão aceleram os íons do gás, fazendo com que colidam com o material alvo com imensa força.

Essas colisões removem fisicamente, ou "espalham" (sputter), átomos do alvo. Esses átomos ejetados viajam e se depositam no substrato, criando um filme denso e altamente aderente.

Métodos Chave de PVD Explicados

Os quatro processos sobre os quais você perguntou são implementações específicas dos princípios acima. Cada um oferece um perfil exclusivo de velocidade, custo e qualidade do filme resultante.

1. Evaporação Térmica

Esta é a forma mais simples de PVD evaporativo. O material fonte é colocado em um cadinho e aquecido por um elemento resistivo até vaporizar.

É um método relativamente de baixo custo e direto, frequentemente usado para revestimentos que não exigem densidade ou adesão máximas, como acabamentos decorativos em plásticos.

2. Deposição por Sputtering

Esta é a implementação clássica do princípio de sputtering. É valorizada por criar filmes excepcionalmente densos, uniformes e com forte adesão ao substrato.

O Sputtering de Magnetron é a variante mais comum, usando ímãs poderosos atrás do alvo para prender elétrons. Isso aumenta drasticamente a eficiência do processo de ionização, levando a taxas de deposição mais altas.

3. Deposição por Arco Catódico (Arc-PVD)

O Arco Catódico é uma forma altamente energética de evaporação. Ele usa um arco elétrico de alta corrente e baixa voltagem para criar um ponto pequeno e intensamente quente na superfície do alvo.

Este ponto vaporiza instantaneamente o material e cria um plasma altamente ionizado. Os filmes resultantes são extremamente duros e densos, tornando este método ideal para revestimentos resistentes ao desgaste de alto desempenho em ferramentas de corte.

4. Deposição por Laser Pulsado (PLD)

PLD é outra técnica evaporativa que usa um laser pulsado de alta potência como fonte de energia. O feixe de laser é focado no alvo, ablando o material e criando uma pluma de vapor que se deposita no substrato.

Este método oferece controle excepcional sobre a composição química (estequiometria) do filme, tornando-o uma ferramenta poderosa para pesquisa e desenvolvimento de materiais eletrônicos e ópticos complexos.

Entendendo as Compensações (Trade-offs)

Nenhum processo de PVD é universalmente superior; a escolha é sempre uma questão de equilibrar prioridades concorrentes.

Evaporação: Simplicidade vs. Qualidade do Filme

Métodos de evaporação como o térmico e o feixe de elétrons são geralmente mais rápidos e usam equipamentos mais simples. No entanto, a energia mais baixa dos átomos vaporizados pode resultar em filmes menos densos e com adesão mais fraca em comparação com filmes depositados por sputtering.

Sputtering: Adesão vs. Complexidade

O Sputtering produz filmes excepcionalmente densos e aderentes, tornando-o ideal para aplicações de alto desempenho como semicondutores. A compensação é tipicamente uma taxa de deposição mais lenta e equipamentos mais complexos e caros.

Métodos Avançados: Desempenho vs. Custo

Processos como Arco Catódico e PLD oferecem benefícios de desempenho únicos — dureza extrema para Arc-PVD e controle composicional para PLD. Esse desempenho tem o custo de maior complexidade do equipamento, desafios operacionais e despesa geral.

Fazendo a Escolha Certa para Sua Aplicação

Seu objetivo específico determina qual processo é a escolha mais lógica.

- Se seu foco principal são revestimentos decorativos de custo-benefício: A Evaporação Térmica oferece uma solução simples e eficiente.

- Se seu foco principal são filmes densos e de alta qualidade para óptica ou eletrônica: A Deposição por Sputtering, especialmente o Sputtering de Magnetron, oferece qualidade de filme e uniformidade superiores.

- Se seu foco principal é dureza máxima e resistência ao desgaste para ferramentas: A Deposição por Arco Catódico cria os filmes robustos necessários para aplicações mecânicas exigentes.

- Se seu foco principal é a pesquisa de novos materiais com química complexa: A Deposição por Laser Pulsado fornece a precisão necessária para controlar a estequiometria do filme.

Compreender esses princípios centrais e compensações o capacita a selecionar a ferramenta certa para o trabalho.

Tabela Resumo:

| Processo PVD | Princípio Principal | Características Principais | Aplicações Comuns |

|---|---|---|---|

| Evaporação Térmica | Evaporação (Calor) | Baixo custo, simples, deposição mais rápida | Revestimentos decorativos em plásticos |

| Deposição por Sputtering | Sputtering (Momento) | Filmes densos, uniformes, forte adesão | Óptica, semicondutores, eletrônicos |

| Deposição por Arco Catódico | Evaporação (Calor) | Plasma extremamente duro, denso e altamente ionizado | Revestimentos resistentes ao desgaste em ferramentas de corte |

| Deposição por Laser Pulsado | Evaporação (Calor) | Controle estequiométrico preciso, materiais complexos | P&D para novos materiais eletrônicos/ópticos |

Pronto para Selecionar o Processo PVD Certo para o Seu Laboratório?

Escolher o método PVD ideal é fundamental para alcançar os resultados de revestimento desejados, seja para pesquisa, desenvolvimento ou produção. A KINTEK é especializada em fornecer equipamentos de laboratório e consumíveis de alta qualidade adaptados às suas necessidades específicas de PVD.

Podemos ajudá-lo a:

- Identificar o sistema PVD ideal com base nos requisitos da sua aplicação para qualidade de filme, adesão e custo.

- Obter equipamentos confiáveis para os processos de Evaporação Térmica, Sputtering, Arco Catódico ou Deposição por Laser Pulsado.

- Acessar consumíveis essenciais para garantir uma deposição de filme fino consistente e de alto desempenho.

Não deixe os resultados do seu revestimento ao acaso. Deixe nossa experiência guiá-lo para a solução PVD perfeita para os desafios exclusivos do seu laboratório.

Entre em contato com a KINTEK hoje para uma consulta personalizada e aprimore suas capacidades de filme fino!

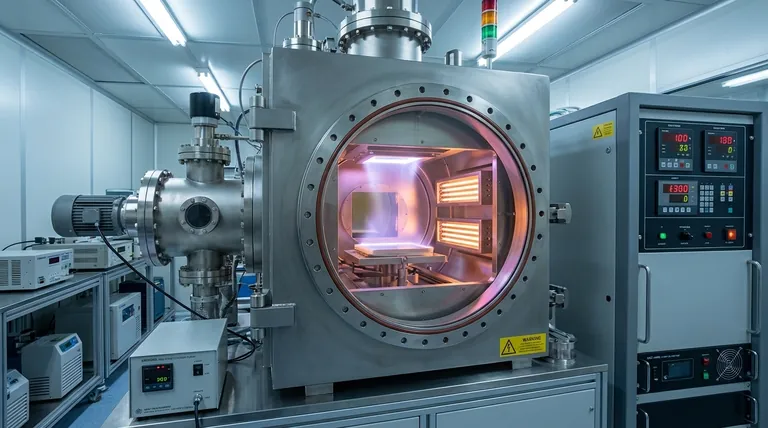

Guia Visual

Produtos relacionados

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Equipamento de Forno Tubular de Deposição Química de Vapor Aprimorada por Plasma Inclinado PECVD

- Sistema de Câmara de Deposição Química em Fase Vapor CVD Forno de Tubo PECVD com Gaseificador Líquido Máquina PECVD

- Crisol e Barco de Evaporação de Cobre Livre de Oxigênio para Revestimento por Evaporação de Feixe de Elétrons

- Equipamento de Esterilização VHP Peróxido de Hidrogênio Esterilizador de Espaço H2O2

As pessoas também perguntam

- Qual é o princípio da deposição química a vapor assistida por plasma? Obtenha Deposição de Filmes Finos em Baixa Temperatura

- Por que o PECVD comumente usa entrada de energia RF? Para Deposição Precisa de Filmes Finos em Baixa Temperatura

- O que é o método de deposição química de vapor ativada por plasma? Uma solução de baixa temperatura para revestimentos avançados

- Quais são as vantagens da PECVD? Permite a Deposição de Filmes Finos de Alta Qualidade a Baixa Temperatura

- Como o PECVD e o CVD diferem? Um Guia para Escolher o Processo de Deposição de Filme Fino Certo