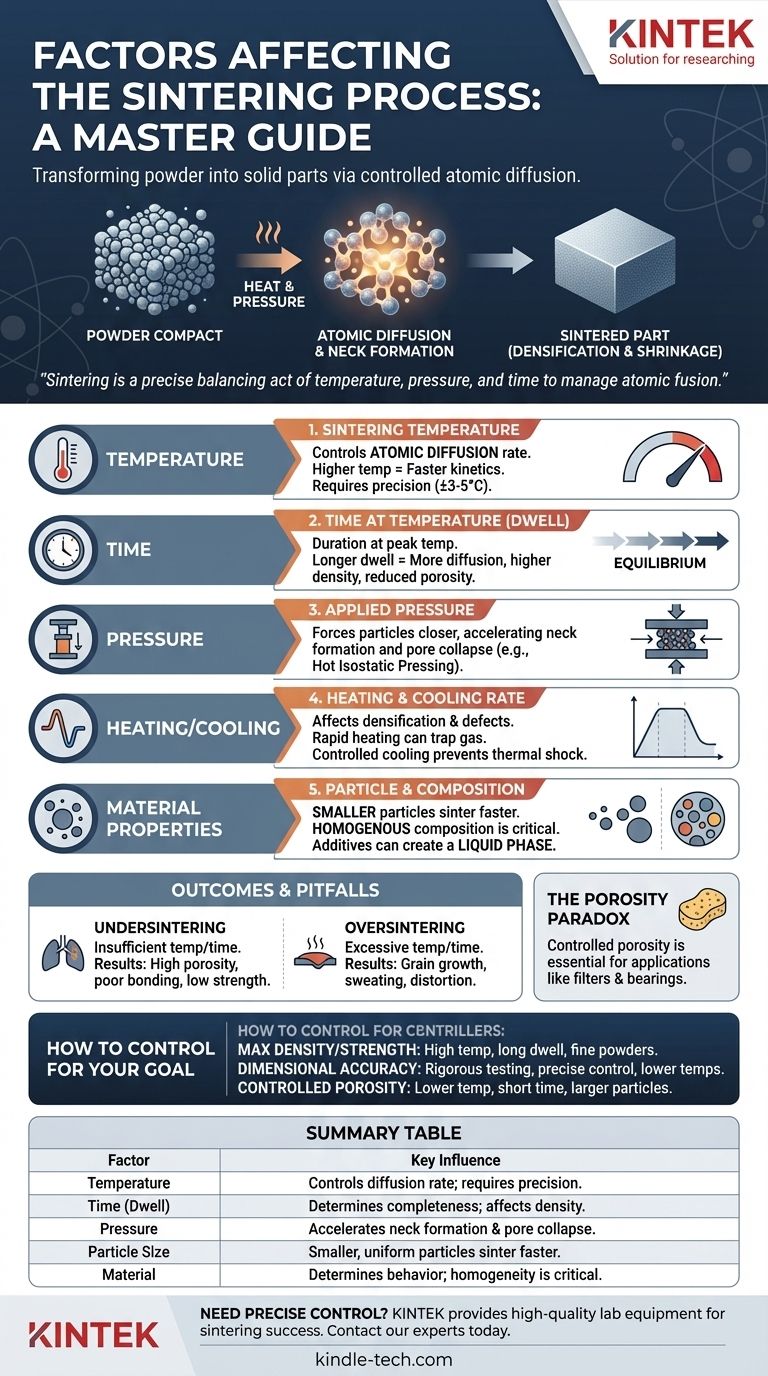

Em sua essência, o processo de sinterização é governado por cinco fatores críticos: temperatura, tempo, pressão, características das partículas e composição do material. Esses elementos trabalham em conjunto para transformar um pó solto em uma peça densa e sólida, impulsionando a difusão atômica em temperaturas abaixo do ponto de fusão do material. Dominar essa interação é essencial para controlar as propriedades finais de qualquer componente sinterizado.

A sinterização não é meramente aquecer um material. É um ato de equilíbrio precisamente controlado onde você manipula temperatura, pressão e tempo para gerenciar a fusão em nível atômico das partículas, o que, em última análise, determina a microestrutura final, a densidade e a resistência do seu componente.

O Mecanismo Essencial da Sinterização: Uma Breve Introdução

O que é Sinterização?

A sinterização é um processo térmico que une partículas adjacentes em um compacto de pó, aumentando sua resistência e densidade. Isso acontece sem derreter a maior parte do material.

A Força Motriz

A principal força motriz é a redução da energia superficial. Partículas pequenas e individuais possuem uma vasta área de superfície. Ao se fundirem e formarem "pescoços" entre elas, o sistema diminui sua energia total, criando uma massa sólida mais estável.

O Mecanismo de Ação

Essa fusão ocorre por meio da difusão atômica. Em altas temperaturas, os átomos migram pelos pontos de contato entre as partículas, preenchendo os vazios (poros) e fazendo com que as partículas se unam. Esse processo é o que causa a densificação e o encolhimento da peça.

Os Principais Fatores de Controle na Sinterização

Temperatura de Sinterização

A temperatura é o fator mais dominante, pois controla diretamente a taxa de difusão atômica. Temperaturas mais altas aceleram drasticamente a cinética de sinterização.

No entanto, o controle é primordial. A temperatura necessária é frequentemente extremamente precisa, com variações aceitáveis tão estreitas quanto ±3°C a 5°C para alcançar resultados consistentes.

Tempo em Temperatura (Tempo de Permanência)

Isso se refere à duração em que o material é mantido na temperatura máxima de sinterização. Um tempo de permanência mais longo permite uma difusão mais completa, levando a uma maior densidade e porosidade reduzida.

Tempo suficiente é necessário para que a migração atômica atinja um estado de equilíbrio para a temperatura dada.

Pressão Aplicada

A pressão melhora o processo de sinterização, forçando as partículas a um contato mais próximo, o que acelera a formação de pescoços e ajuda a colapsar os poros.

Isso pode ser aplicado durante o estágio inicial de compactação do pó ou durante o próprio processo de aquecimento (por exemplo, em sinterização por pressão ou prensagem isostática a quente). Essa força mecânica auxilia a força motriz térmica.

Taxa de Aquecimento e Resfriamento

A taxa na qual o material é aquecido afeta a densificação e pode introduzir defeitos. Uma taxa de aquecimento rápida pode aprisionar gases dentro da peça, levando a inchaço ou bolhas.

Da mesma forma, uma taxa de resfriamento controlada é essencial para prevenir choque térmico e rachaduras, garantindo a integridade estrutural da peça final.

A Influência das Propriedades do Material

Tamanho e Distribuição das Partículas

Partículas menores sinterizam mais rapidamente e em temperaturas mais baixas do que as maiores. Isso ocorre porque elas têm uma maior relação área de superfície/volume, o que proporciona uma maior força motriz para a densificação.

Uma distribuição uniforme do tamanho das partículas promove um encolhimento mais homogêneo e uma microestrutura final mais uniforme.

Composição e Homogeneidade do Pó

A composição química do pó é fundamental. Em ligas, garantir que os elementos estejam homogeneamente misturados é crítico para propriedades consistentes.

Em alguns casos, aditivos específicos ou um material secundário com um ponto de fusão mais baixo são usados para criar uma fase líquida durante a sinterização, o que pode acelerar drasticamente o processo de densificação.

Compreendendo os Resultados e Armadilhas da Sinterização

Sub-sinterização vs. Super-sinterização

A sub-sinterização ocorre quando a temperatura ou o tempo são insuficientes. O resultado é uma peça com alta porosidade, má ligação entre as partículas e baixa resistência mecânica.

A super-sinterização acontece quando a temperatura ou o tempo são excessivos. Isso pode levar a um crescimento excessivo de grãos, o que pode, paradoxalmente, enfraquecer o material. Em casos extremos, pode causar "suor" (fusão localizada) ou distorção.

O Paradoxo da Porosidade

Embora o objetivo seja frequentemente eliminar a porosidade para máxima densidade e resistência, algumas aplicações a exigem. A sinterização é única em sua capacidade de criar peças com porosidade controlada e interconectada.

Isso é crítico para produtos como rolamentos autolubrificantes e filtros, onde os poros são uma parte funcional do design.

Precisão Dimensional

A sinterização quase sempre envolve encolhimento à medida que os poros são eliminados. Controlar todos os fatores primários — temperatura, tempo, tamanho das partículas — é absolutamente essencial para prever e gerenciar esse encolhimento e produzir uma peça final dimensionalmente precisa.

Como Controlar o Processo de Sinterização para o Seu Objetivo

Os parâmetros ideais dependem inteiramente do resultado desejado para o componente final.

- Se o seu foco principal é a máxima densidade e resistência: Priorize temperaturas mais altas, tempos de permanência mais longos e o uso de pós finos e uniformes para minimizar a porosidade final.

- Se o seu foco principal é a alta precisão dimensional: Realize testes rigorosos para correlacionar precisamente a temperatura e o tempo com o encolhimento, muitas vezes usando temperaturas ligeiramente mais baixas para obter um controle mais fino.

- Se o seu foco principal é criar porosidade controlada (por exemplo, para filtros): Use temperaturas mais baixas, tempos mais curtos e, potencialmente, partículas maiores ou de formato irregular para interromper intencionalmente o processo de densificação e preservar uma rede de poros abertos.

Em última análise, dominar o processo de sinterização é entender que você não está apenas moldando uma peça, mas engenheirando sua microestrutura interna.

Tabela Resumo:

| Fator | Principal Influência na Sinterização |

|---|---|

| Temperatura | Controla a taxa de difusão atômica; requer controle preciso (±3-5°C). |

| Tempo (Permanência) | Determina a completude da difusão; afeta a densidade final. |

| Pressão | Força as partículas a se aproximarem, acelerando a formação de pescoços e o colapso dos poros. |

| Tamanho/Formato da Partícula | Partículas menores e uniformes sinterizam mais rapidamente e de forma mais homogênea. |

| Composição do Material | Determina o comportamento de sinterização; a homogeneidade é crítica para ligas. |

Precisa de controle preciso sobre seu processo de sinterização?

A KINTEK é especializada em fornecer equipamentos de laboratório de alta qualidade e consumíveis necessários para dominar esses fatores críticos de sinterização. Seja qual for o seu objetivo – máxima densidade, precisão dimensional ou porosidade controlada – nossa experiência e produtos podem ajudá-lo a alcançar resultados consistentes e de alta qualidade.

Entre em contato com nossos especialistas hoje para discutir seus desafios específicos de sinterização e como podemos apoiar o sucesso do seu laboratório.

Guia Visual

Produtos relacionados

- Forno de Tratamento Térmico a Vácuo e Sinterização por Pressão para Aplicações de Alta Temperatura

- Forno de Sinterização por Plasma de Faísca Forno SPS

- Forno de Grafitação de Vácuo de Grafite para Material Negativo

- Forno de Prensagem a Quente por Indução a Vácuo 600T para Tratamento Térmico e Sinterização

- Forno Horizontal de Grafitação a Vácuo de Alta Temperatura de Grafite

As pessoas também perguntam

- Como funciona uma máquina de pulverização catódica? Alcance Precisão em Nível Atômico para Seus Revestimentos

- Qual é o ponto de ebulição do THC sob vácuo? Um Guia para Destilação Segura

- O que é uma máquina de sputtering? Um guia para deposição de filmes finos de alta qualidade

- Qual é o fator de impacto do Powder Metallurgy Progress? Uma Análise e Contexto de 2022

- Quais são as etapas da sinterização? Um guia para dominar o processo de pó para peça