Em resumo, a eficiência da moagem é determinada por uma complexa interação entre as propriedades intrínsecas do material sendo processado e os parâmetros operacionais do próprio moinho. Os fatores chave incluem a dureza do material, o teor de umidade e a viscosidade, bem como o tamanho de partícula final desejado.

O principal desafio na moagem não é simplesmente a redução de tamanho, mas alcançar o tamanho de partícula desejado com o mínimo gasto de energia e tempo. A verdadeira eficiência vem da compreensão de que a resistência do material à quebra é a variável primária que você deve gerenciar.

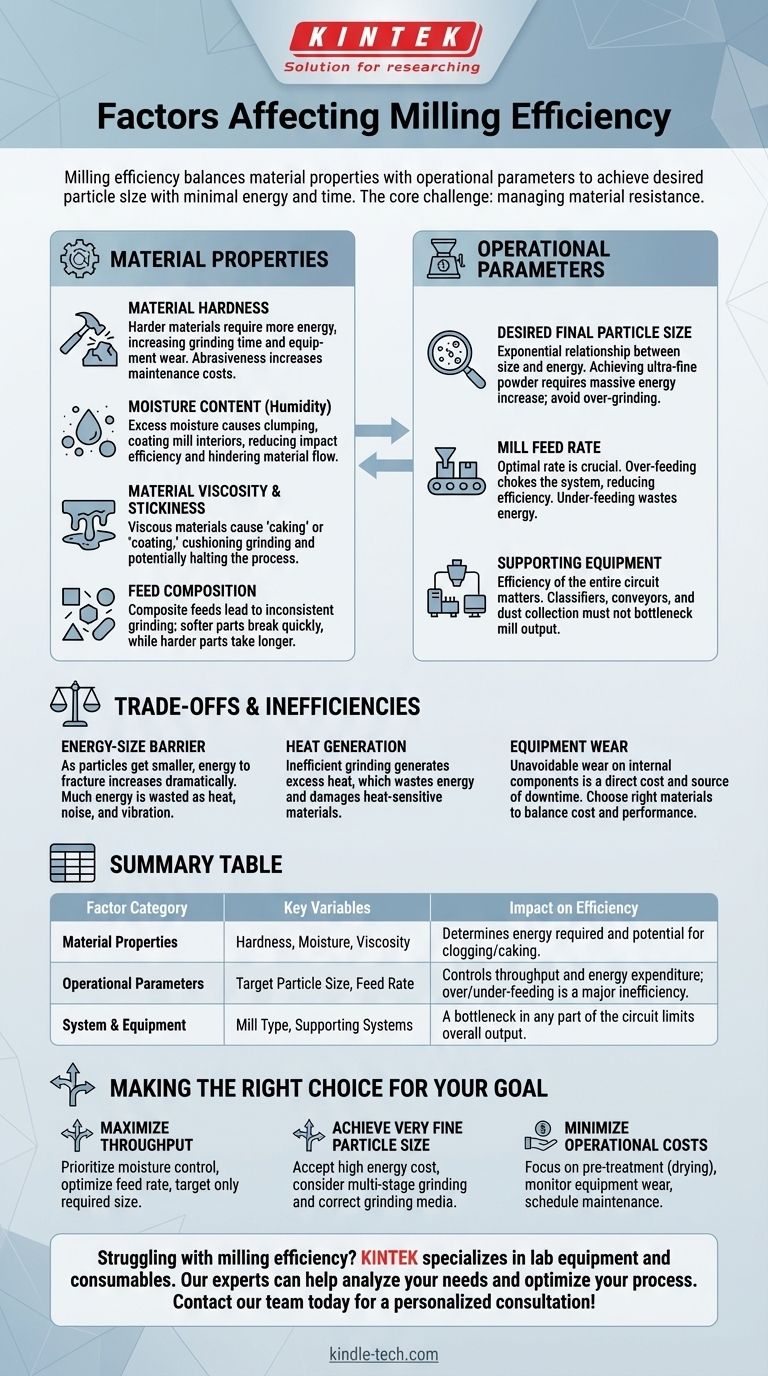

A Influência das Propriedades do Material

A natureza física e química do material que você está moendo é o fator mais significativo em qualquer operação de moagem. Ela dita a energia necessária, a produção potencial e o desgaste do seu equipamento.

Dureza do Material

Materiais mais duros exigem fundamentalmente mais energia para fraturar. Isso se traduz diretamente em tempos de moagem mais longos ou maior consumo de energia para atingir o tamanho de partícula desejado. Materiais abrasivos também aceleram o desgaste dos revestimentos do moinho e dos meios de moagem, aumentando os custos de manutenção e o tempo de inatividade.

Teor de Umidade (Humidade)

O excesso de umidade pode fazer com que os materiais se tornem pegajosos e aglomerem. Em vez de fraturar, as partículas se agrupam, revestindo o interior do moinho e os meios de moagem. Isso reduz severamente a eficiência dos impactos e dificulta o fluxo de material através do sistema.

Viscosidade e Aderência do Material

Separadamente da umidade, alguns materiais são naturalmente viscosos ou pegajosos. Isso causa problemas significativos de "empastamento" ou "revestimento" dentro do moinho, o que amortece a ação de moagem e pode paralisar todo o processo se não for gerenciado adequadamente.

Composição da Alimentação

Se o material de alimentação for um compósito de múltiplas substâncias com diferentes durezas ou propriedades, isso pode levar a uma moagem inconsistente. Componentes mais macios se quebrarão rapidamente, enquanto componentes mais duros exigirão mais tempo, dificultando a obtenção de um produto final uniforme.

O Papel dos Parâmetros Operacionais

Como você configura e opera o moinho é a segunda metade da equação de eficiência. Combinar a operação com o material é fundamental para o sucesso.

Tamanho de Partícula Final Desejado

Existe uma relação exponencial entre o tamanho da partícula e a entrada de energia. Moer um material grosso é relativamente eficiente em termos energéticos, mas alcançar um pó ultrafino requer um aumento desproporcionalmente massivo de energia e tempo. Especificar um tamanho de partícula mais fino do que o necessário é uma fonte comum de ineficiência.

Taxa de Alimentação do Moinho

A taxa na qual você introduz material no moinho é crucial. A alimentação excessiva pode sufocar o sistema, amortecendo a ação de moagem e reduzindo drasticamente a eficiência. A subalimentação desperdiça energia ao operar o moinho sem realizar trabalho produtivo. Encontrar a taxa de alimentação ideal é fundamental.

Equipamento de Apoio

A eficiência de todo o circuito, não apenas do moinho, importa. Isso inclui o desempenho de classificadores, transportadores e sistemas de coleta de pó. Um gargalo em qualquer uma dessas medidas de apoio limitará diretamente a produção do próprio moinho.

Compreendendo as Compensações e Ineficiências

A eficiência perfeita é impossível. Reconhecer as compensações inerentes ajuda a diagnosticar problemas e a definir metas de desempenho realistas.

A Barreira Energia-Tamanho

À medida que as partículas se tornam menores, a energia necessária para criar novas fraturas aumenta dramaticamente. Grande parte da energia de entrada é inevitavelmente convertida em calor não produtivo, ruído e vibração, em vez de uma redução de tamanho útil. Esta é uma limitação física fundamental.

Geração de Calor

A moagem ineficiente gera excesso de calor. Isso não apenas representa energia desperdiçada, mas também pode afetar negativamente materiais sensíveis ao calor, potencialmente causando alterações químicas ou fusão, o que complica ainda mais o processo de moagem.

Desgaste do Equipamento

Uma consequência inevitável da moagem é o desgaste dos componentes internos. Este é um custo operacional direto e uma fonte de tempo de inatividade. Escolher os materiais certos para os revestimentos do moinho e os meios de moagem é uma decisão crítica para equilibrar custo e desempenho.

Fazendo a Escolha Certa para o Seu Objetivo

Para otimizar seu processo, você deve primeiro definir seu objetivo principal. Diferentes metas exigem foco em diferentes fatores.

- Se seu foco principal é maximizar a produção: Priorize o controle do teor de umidade e a otimização da taxa de alimentação para evitar o entupimento do moinho. Não moa em excesso; vise apenas o tamanho de partícula necessário.

- Se seu foco principal é alcançar um tamanho de partícula muito fino: Aceite que este é um objetivo intensivo em energia. Considere a moagem em múltiplos estágios e certifique-se de usar o tamanho e tipo corretos de meio de moagem para o estágio final.

- Se seu foco principal é minimizar os custos operacionais: Preste muita atenção ao pré-tratamento do material, como a secagem. Monitore regularmente o equipamento quanto ao desgaste para evitar falhas catastróficas e programe a manutenção preventiva.

Em última análise, dominar a eficiência da moagem significa tratar o processo como um sistema completo onde o material, a máquina e as configurações operacionais devem trabalhar em harmonia.

Tabela Resumo:

| Categoria do Fator | Variáveis Chave | Impacto na Eficiência |

|---|---|---|

| Propriedades do Material | Dureza, Umidade, Viscosidade | Determina a energia necessária e o potencial de entupimento/empastamento. |

| Parâmetros Operacionais | Tamanho de Partícula Alvo, Taxa de Alimentação | Controla a produção e o gasto de energia; a alimentação excessiva/insuficiente é uma grande ineficiência. |

| Sistema e Equipamento | Tipo de Moinho, Sistemas de Apoio (ex: classificadores) | Um gargalo em qualquer parte do circuito limita a produção geral. |

Com dificuldades com baixa produção, altos custos de energia ou tamanho de partícula inconsistente? A KINTEK é especializada em equipamentos e consumíveis de laboratório, atendendo às necessidades de moagem laboratorial. Nossos especialistas podem ajudá-lo a analisar seu material específico e metas de processo para selecionar o moinho ideal e otimizar seus parâmetros operacionais para máxima eficiência. Entre em contato com nossa equipe hoje para uma consulta personalizada e veja como podemos aprimorar seu processo de moagem!

Guia Visual

Produtos relacionados

- Moinho de Tambor Horizontal de Laboratório

- Máquina de Moinho Planetário de Bolas Omnidirecional de Alta Energia para Laboratório

- Moinho de Bolas Planetário Omnidirecional de Alta Energia para Laboratório

- Moedor Planetário de Bolas de Alta Energia para Laboratório

- Moinho de Bolas Planetário de Alta Energia para Laboratório

As pessoas também perguntam

- Por que os potes de moagem e bolas de moagem de zircônia (ZrO2) são recomendados para o processamento de eletrólitos de sulfeto como Li6PS5Cl?

- Por que é necessário usar frascos de moagem de zircônia e mídia de moagem durante a preparação de pós cerâmicos compósitos de Carboneto de Silício (SiC)/Alumina Reforçada com Zircônia (ZTA)?

- Como os frascos e bolas de moagem de aço inoxidável contribuem para a moagem de ligas? Otimize a Síntese de Pós de HEA

- Em que princípio se baseia o moinho de bolas? Impacto e Atrito para Moagem Eficiente

- Por que um frasco de moinho de bolas revestido com Y-ZrO2 é necessário para a síntese de Na3PS4? Garantindo a pureza em eletrólitos de sulfeto