Em resumo, a eficiência da moagem em moinho de bolas é determinada por um equilíbrio preciso de fatores. Os mais críticos entre eles são a velocidade de rotação do moinho, as propriedades do meio de moagem (seu tamanho e volume de enchimento) e as características do material processado, incluindo sua taxa de alimentação e dureza.

O princípio central da moagem eficaz em moinho de bolas não é maximizar a força, mas otimizar o movimento. A verdadeira eficiência é encontrada dentro de uma janela operacional específica onde o meio de moagem se comporta em cascata e rola corretamente, criando a combinação ideal de impacto e abrasão para quebrar as partículas.

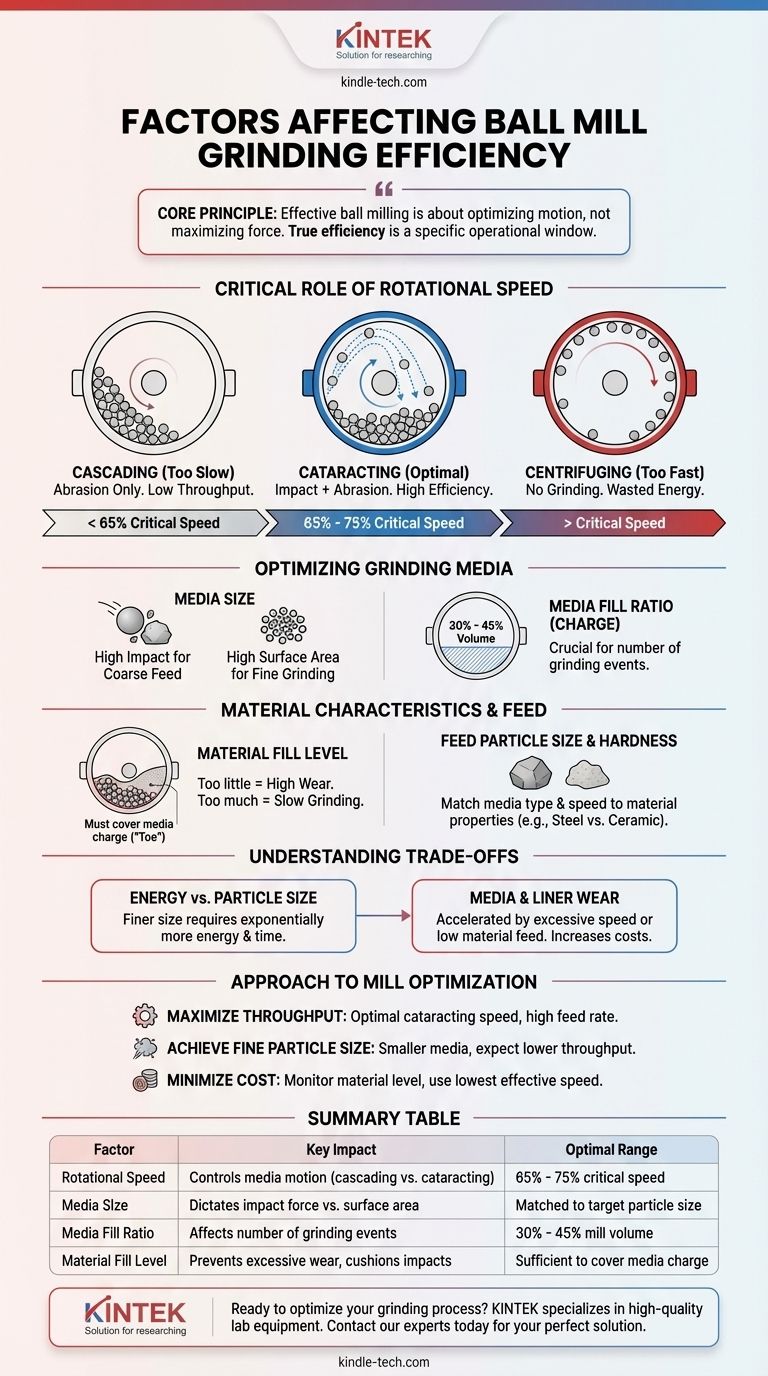

O Papel Crítico da Velocidade de Rotação

A velocidade com que o moinho gira é o fator mais influente no desempenho da moagem. Ela controla diretamente o comportamento do meio de moagem dentro do moinho, um conceito melhor compreendido por sua relação com a "velocidade crítica".

Compreendendo a Velocidade Crítica

A velocidade crítica é a velocidade teórica na qual a camada mais externa das bolas de moagem seria fixada à parede interna do moinho pela força centrífuga, cessando toda a ação de moagem.

A moagem eficaz geralmente ocorre entre 65% e 75% dessa velocidade crítica.

O Movimento em Cascata (Muito Lento)

Quando o moinho gira muito lentamente, o meio de moagem é levantado apenas uma curta distância pela lateral do tambor antes de tombar ou deslizar suavemente para baixo.

Este movimento, conhecido como cascateamento, resulta em moagem principalmente por abrasão. É ineficiente para quebrar partículas maiores e leva a uma baixa vazão.

O Movimento de Catarata (Ótimo)

Na velocidade ideal, o meio é levantado o suficiente para perder contato com a parede e seguir um caminho parabólico para baixo sobre a cama de material. Isso é chamado de catarata.

Esta ação combina as forças de impacto de alta energia necessárias para fraturar partículas grossas com a abrasão do meio em tombamento, produzindo o desempenho de moagem mais eficiente.

O Movimento Centrífugo (Muito Rápido)

Se a velocidade do moinho se aproxima ou excede a velocidade crítica, o meio de moagem fica fixado ao revestimento.

Não ocorre tombamento ou impacto, e a ação de moagem efetivamente para. Isso não só interrompe a produção, mas também desperdiça energia significativa.

Otimizando o Meio de Moagem

O meio de moagem — as próprias bolas — é o motor do processo de moagem. Seu tamanho, quantidade e tipo devem ser cuidadosamente ajustados ao objetivo operacional.

Tamanho do Meio e Seu Impacto

O tamanho do meio de moagem dita a natureza da força aplicada.

Bolas maiores fornecem maior energia de impacto, o que é necessário para quebrar material de alimentação grosso. Bolas menores fornecem uma área de superfície total maior, o que é mais eficaz para a moagem fina de partículas menores.

A Razão de Enchimento do Meio (A Carga)

O volume do moinho ocupado pelo meio de moagem, conhecido como carga ou razão de enchimento, é crucial. Isso geralmente fica entre 30% e 45% do volume interno do moinho.

Uma carga muito baixa reduz o número de eventos de moagem, diminuindo a eficiência. Uma carga muito alta restringe o movimento do meio, impedindo que ele faça a catarata adequadamente.

Características e Alimentação do Material

O material a ser moído não é um elemento passivo; suas propriedades e a forma como é introduzido no moinho são fundamentais para o processo.

O Nível de Enchimento do Material

A quantidade de material dentro do moinho deve ser suficiente para cobrir a carga do meio de moagem, criando o que é conhecido como o "dedo" da carga. Pouco material expõe o meio e os revestimentos do moinho a impactos diretos e de alta energia, causando desgaste rápido. Material em excesso irá amortecer excessivamente os impactos, retardando a taxa de moagem.

Tamanho da Partícula de Alimentação e Dureza

A configuração do moinho deve ser compatível com as propriedades do material.

Materiais mais duros podem exigir um meio de moagem mais denso (por exemplo, aço em vez de cerâmica) ou uma velocidade de rotação diferente para atingir a energia de impacto necessária para uma quebra eficaz.

Compreendendo os Compromissos

Otimizar um moinho de bolas é um exercício de equilibrar fatores concorrentes. Uma melhoria em uma área pode frequentemente criar um desafio em outra.

Consumo de Energia vs. Tamanho da Partícula

A moagem é um processo intensivo em energia. Atingir um tamanho de partícula mais fino requer exponencialmente mais energia e tempo, pois a probabilidade de o meio atingir uma partícula já pequena diminui.

Desgaste do Meio e do Revestimento

O impacto e a abrasão constantes que possibilitam a moagem também causam desgaste no meio de moagem e nos revestimentos protetores do moinho.

Operar em velocidades excessivas ou com alimentação de material insuficiente acelera drasticamente esse desgaste, aumentando os custos de manutenção e a potencial contaminação do produto.

Como Abordar a Otimização do Moinho

Seus ajustes específicos devem ser guiados pelo seu objetivo principal. Use estes princípios como ponto de partida para refinar seu processo.

- Se seu foco principal é maximizar a vazão: Garanta que o moinho opere na faixa de velocidade de catarata ideal (65-75% da velocidade crítica) e que a taxa de alimentação do material seja alta o suficiente para evitar a supermoagem ineficiente.

- Se seu foco principal é atingir um tamanho de partícula muito fino: Use uma carga de meios de moagem menores para maximizar a área de superfície para abrasão, mas esteja preparado para menor vazão e maior consumo de energia.

- Se seu foco principal é minimizar o custo operacional: Preste muita atenção ao nível do material para evitar desgaste excessivo do meio e do revestimento, e opere na velocidade mais baixa que ainda proporcione moagem eficaz.

Em última análise, dominar a operação do seu moinho de bolas vem de entender que cada fator é uma alavanca que você pode puxar para alcançar um resultado específico e controlado.

Tabela Resumo:

| Fator | Impacto Principal | Faixa Ótima |

|---|---|---|

| Velocidade de Rotação | Controla o movimento do meio (cascateamento vs. catarata) | 65% - 75% da velocidade crítica |

| Tamanho do Meio | Determina a força de impacto (bolas grandes) vs. área de superfície (bolas pequenas) | Ajustado ao tamanho de partícula alvo |

| Razão de Enchimento do Meio | Afeta o número de eventos de moagem e o movimento do meio | 30% - 45% do volume do moinho |

| Nível de Enchimento do Material | Evita desgaste excessivo ou amortece impactos | Suficiente para cobrir a carga do meio |

Pronto para otimizar seu processo de moagem e aumentar a produtividade do seu laboratório? O equilíbrio preciso entre velocidade, meio e material é fundamental para a redução eficiente do tamanho das partículas. A KINTEK é especializada em equipamentos e consumíveis de laboratório de alta qualidade, incluindo moinhos de bolas e meios de moagem, para ajudá-lo a alcançar resultados consistentes e confiáveis.

Entre em contato com nossos especialistas hoje mesmo para discutir sua aplicação específica e encontrar a solução perfeita para as necessidades do seu laboratório.

Guia Visual

Produtos relacionados

- Máquina de Moinho de Bolas Planetário de Alta Energia para Laboratório Tipo Tanque Horizontal

- Mini Moinho de Bolas Planetário para Moagem Laboratorial

- Máquina Moedora Planetária Horizontal de Bola de Laboratório

- Moinho de Bolas Planetário Omnidirecional de Alta Energia para Laboratório

- Máquina de Moinho Planetário de Bolas Omnidirecional de Alta Energia para Laboratório

As pessoas também perguntam

- Qual é a função de um moinho de bolas planetário de alta energia na síntese de formas cerâmicas de resíduos de iodo-vanadato-chumbo?

- Como um moinho de bolas planetário aprimora a atividade eletrocatalítica do La0.6Sr0.4CoO3-δ? Aumente o Desempenho do seu Catalisador

- Qual é o papel de um moinho de bolas planetário na síntese de eletrólitos sólidos de sulfeto Li2S–P2S5?

- Como um moinho de bolas planetário de alta energia contribui para a preparação top-down de materiais em camadas? Otimizar o Rendimento

- Qual é o papel de um moinho de bolas planetário na preparação de pós compósitos de NiCr-Al2O3-SrCO3? Homogeneidade Aprimorada